1

Изобретение относится к оптической промышленности и может быть применено для обработки линз и зеркал, преимущественно асферических.

Известны устройства для обработки криволинейных поверхиостей. Заданный профиль поверхности обеспечивается сложным движением изделий. В состав этого сложного движения входит несколько взаимосвязанных элементарных движений, например вращений 1.

Сложение движений формообразования на изделии удлиняет кинематическую цепь, обеспечивающую получение профиля, что не позволяет достичь требуемой точности.

Известные устройства обеспечивают также получение профиля изделий при копировании формы инструмента, шлифовального круга, tioворачиваюпцегося вокруг вспомогательной оси.

При этом не достигается точность, предъявляемая к оптическим изделиям, входяшим в состав сложных систем, что ведет к использованию трудоемких операций, наприм-ер ручной ретуши (доводки), для исправления погрешностей изготовления.

Цель изобретения состоит в увеличении производительности труда и повышении точности обработки асферических поверхностей. Согласно изобретению сложное формообразующее

движение, обеспечивающее получение профиля изделия, состоит из двух элементарных движений, осуществляемых столами изделия п инструмента.

. Кинематическая связь между этими сто.чямн вьтолнена жестко, например с помощью безлюфтовой ленточной пере..а,ачи.

Шпиндель инстру.мента, например шлифовального круга, установлен параллельно и эксцентрично оси соответствующего стола. Это позволяет сообщать осциллирующее движение шлифовальному кругу, что повышает качество обработки и производительность труда.

Величина эксцентриснтета оси шпппделя инструмента относительно оси соответствующего стола и величина передаточного отношения между столами инструмента и детали, а также диаметр шлифовального круга, определяют фор.му профиля изделия.

Возможны два варианта исполнения станка, обеспечивающего различные классы получаемых на станке новерхносгей. При установке шпинделей изделия и шлифовального круга на новоротных столах с параллельными ося.ми обрабатываемые поверхности и.меют в меридионально.м сечении линии эквидистантные удл1 ненным или укороченным эпи- или гипоциклоидам. Установка шпинделя инстру.мента на возвратно-noci упате.льно движущемся столе обеспечивает 11о.1у-:,ение поверхностей, в меридиальном ссчеиии когорых получаются линии эквидистантные эвольвенте круга (удлиненной или укороченной).

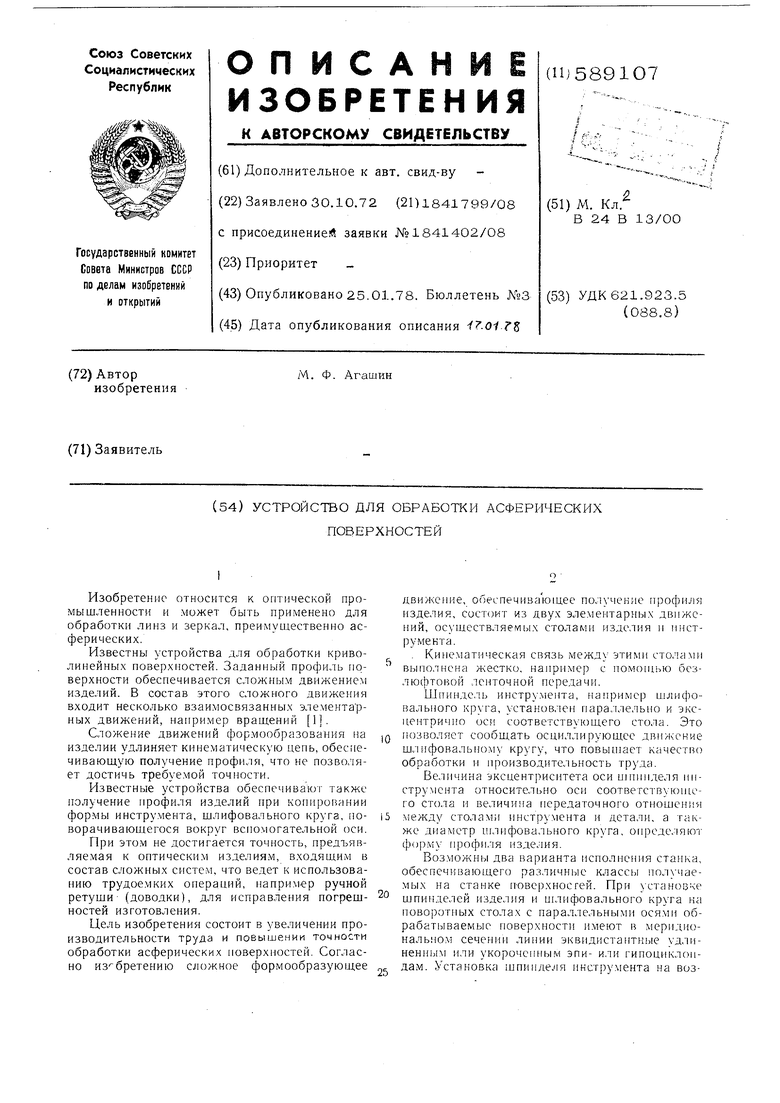

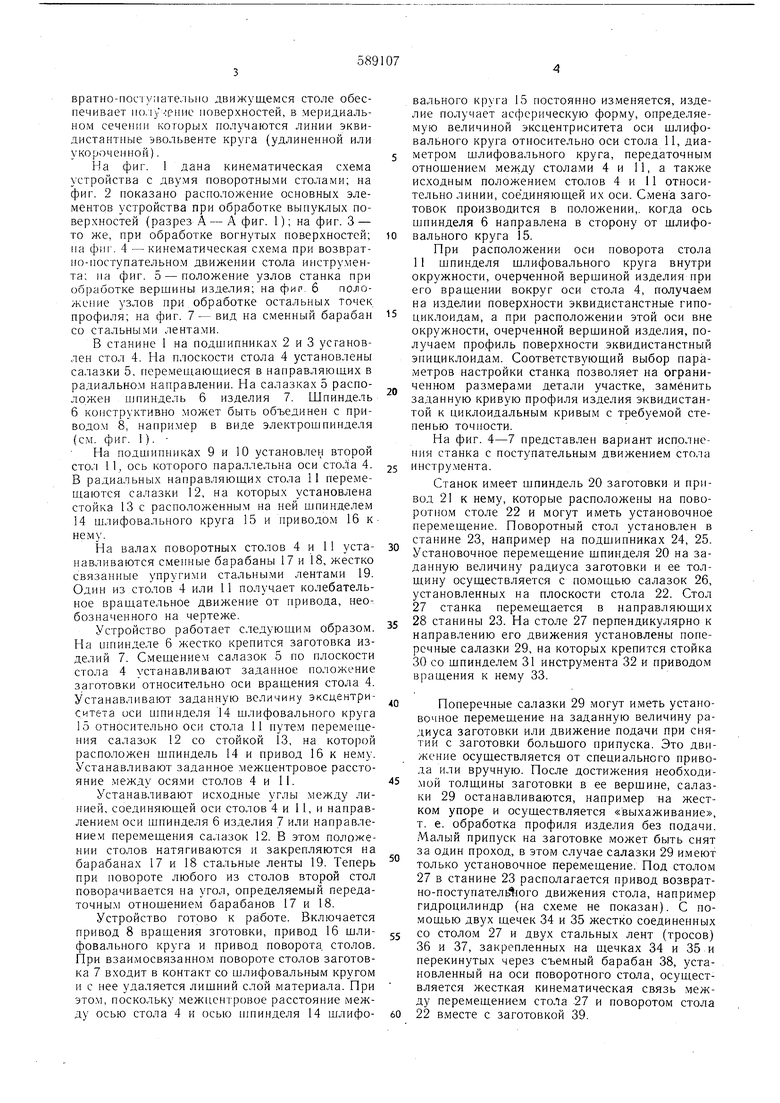

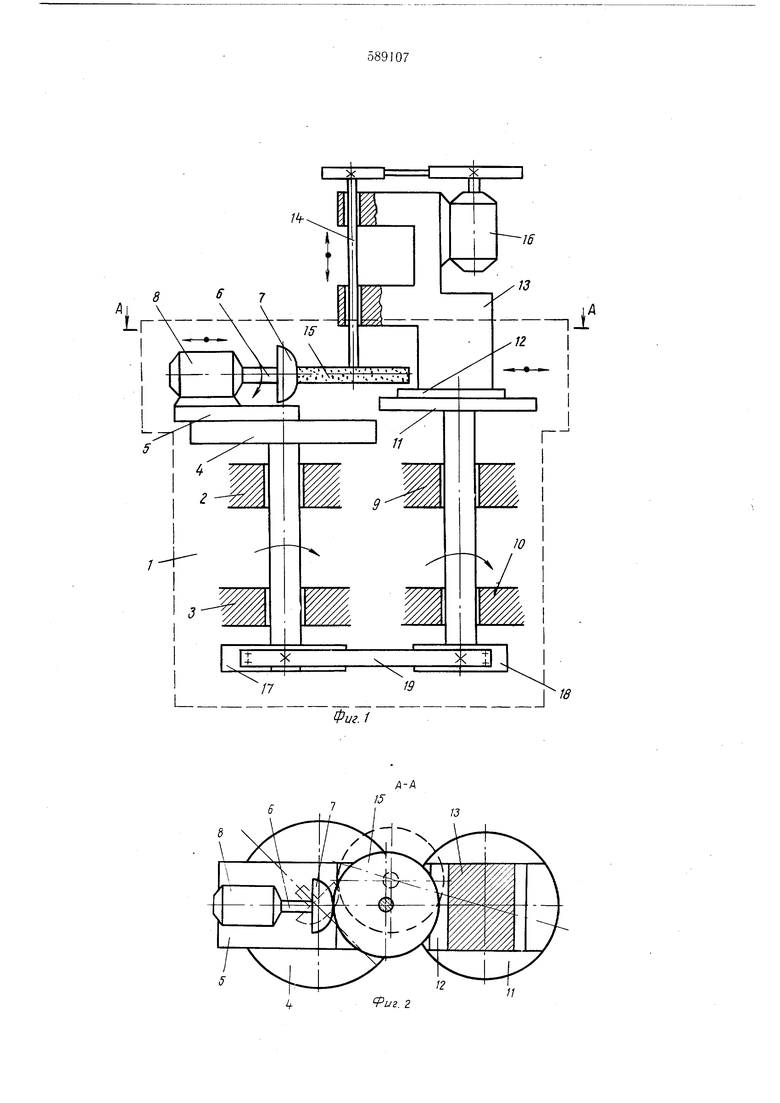

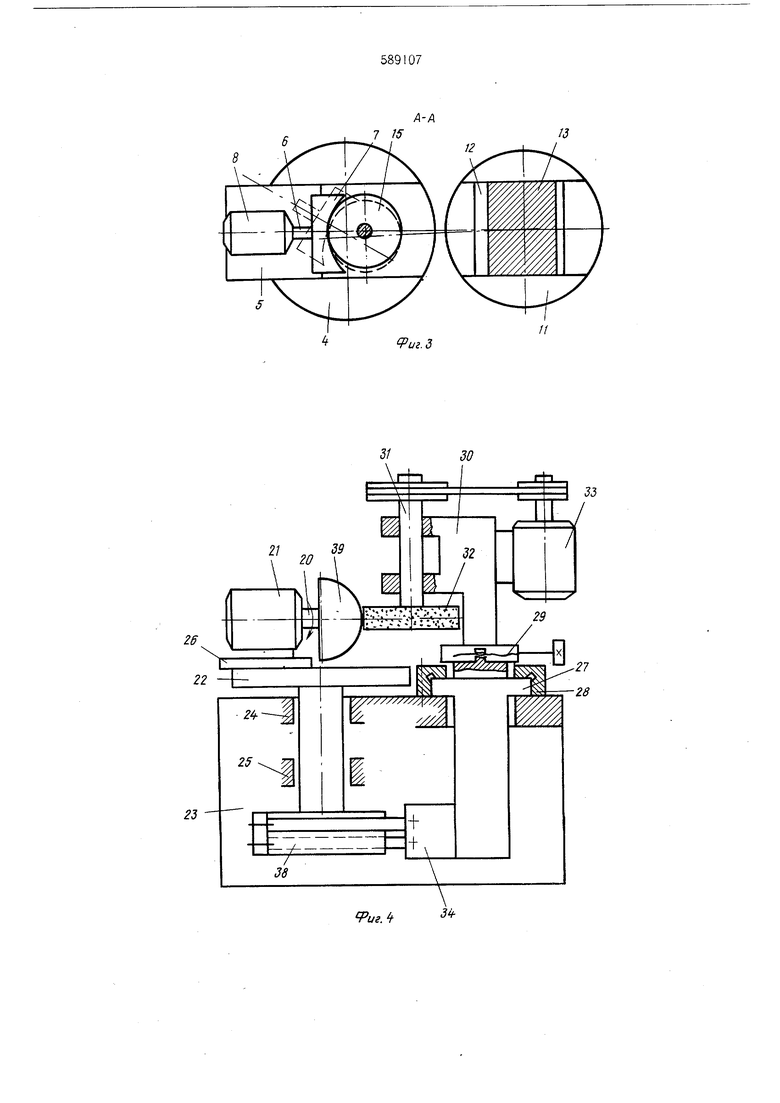

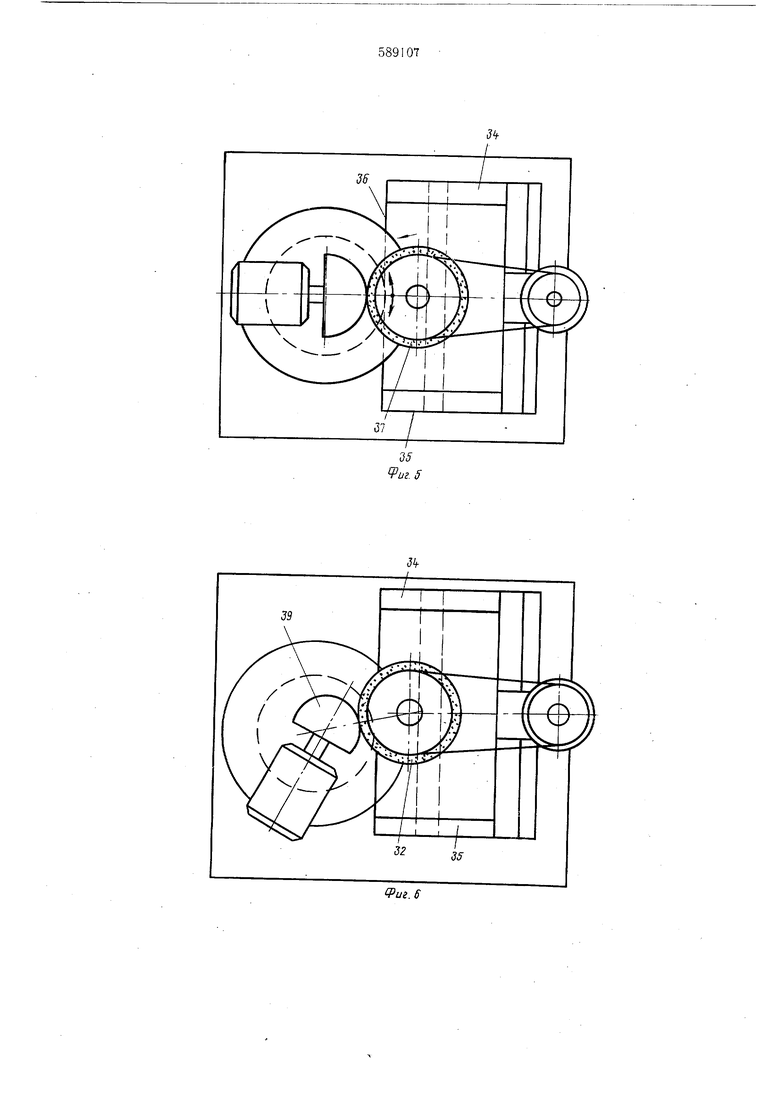

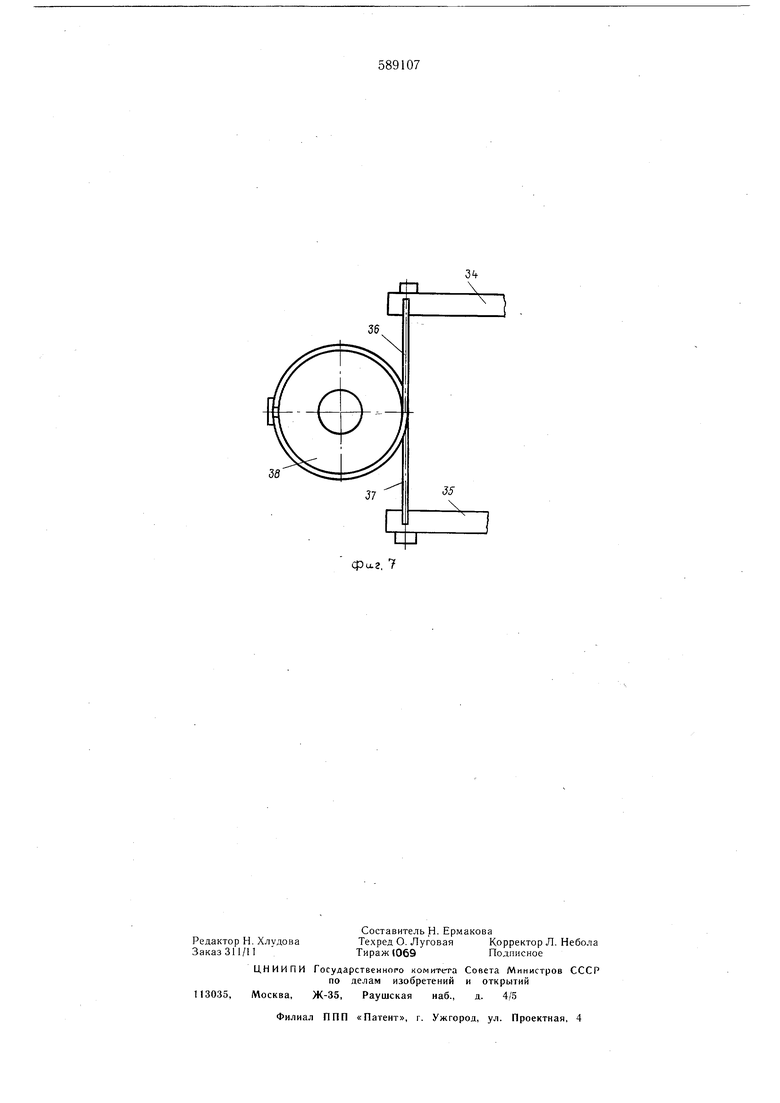

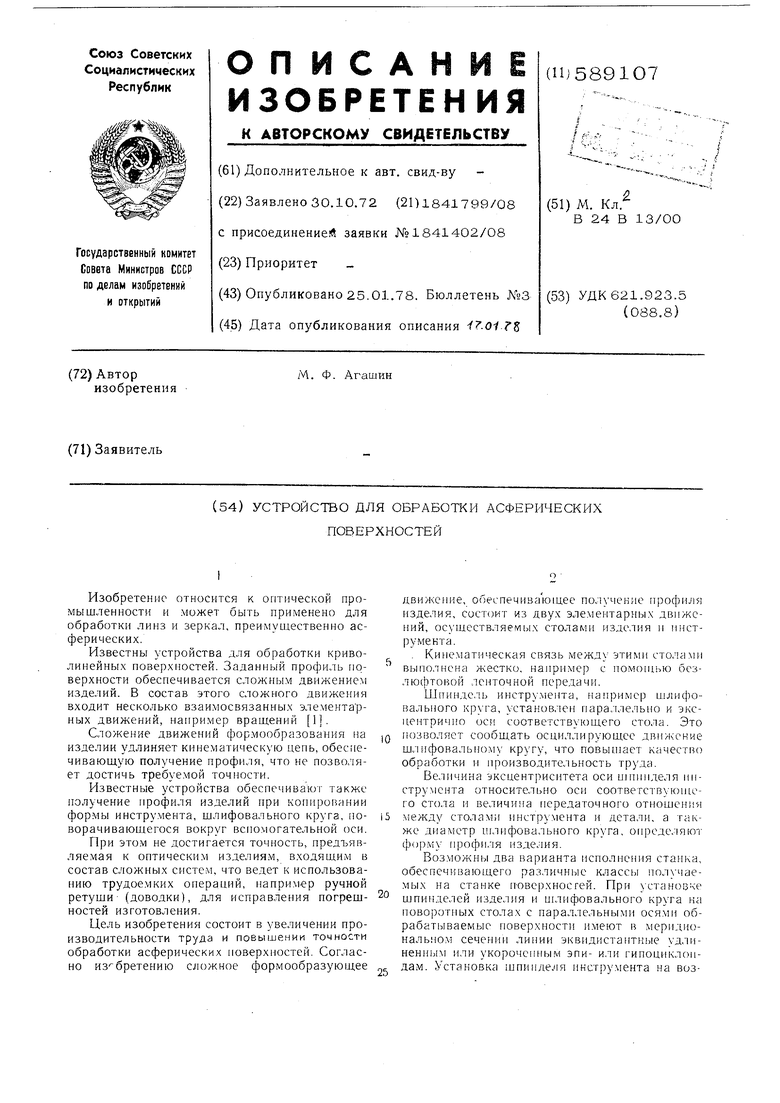

На фиг. 1 дана кинематическая схема устройства с двумя поворотными столами; на фиг. 2 показано расположение основных элементов устройства при обработке выпуклых поверхностей (разрез А - А фиг. 1); на фиг. 3 - то же, при обработке вогнутых поверхностей; па фиг. 4 -кинематическая схема при возвратио-1юступательно.м движении стола инстру.мента; па фиг. 5 - положение узлов станка при обработке вершины изделия; на фиг. б положение узлов при обработке остальных точек профиля; на фиг. 7-вид на сменный барабан со стальнЕзЬми лентами.

В станине 1 на подшипниках 2 и 3 установлен стол 4. На плоскости стола 4 установлены салазки 5. перемеа1ающиеся в направляющих в радиально.м направлении. На салазках 5 расположен шпиндель 6 изделия 7. Шпиндель 6 конструктивно может быть объединен с приводом 8, например в виде электрошпинделя (см. фиг. 1). На подшипниках 9 и 10 установлен второй стол 11, ось которого параллельна оси стола 4. В радиальных направляющих стола 11 перемещаются салазки 12, на которых установлена стойка 13 с расположенным на ней шпинделем

14шлифовального круга 15 и приводом 16 кнему.

На валах поворотных столов 4 и 11 устанавливаются сменные барабаны 17 и 18, жестко связанные упругими стальными лентами 19. Один из столов 4 или 11 получает колебательное вращательное движение от привода, необозначенного на чертеже.

Устройство работает следующим образом. На пшинделе 6 жестко крепится заготовка изделий 7. Смещением салазок 5 по плоскости стола 4 устанавливают заданное положение заготовки относительно оси вращения стола 4. Устанавливают заданную величину эксцентриситета оси шпинделя 14 шлифовального круга

15относительно оси стола 11 нутем перемещения салазок 12 со стойкой 13, на которой расположен шпиндель 14 и привод 16 к нему. Устанавливают заданное .межцентровое расстояние между осями столов 4 и 11.

Устанавливают исходные углы между линией, соединяющей оси столов 4 и 11, и направлением оси шпинделя 6 изделия 7 или направлением перемещения са.чазок 12. В этом положении столов натягиваются и закрепляются на барабанах 17 и 18 стальные ленты 19. Теперь при повороте любого из столов второй стол поворачивается на угол, определяемый передаточным отношением барабанов 17 и 18.

Устройство готово к работе. Включается привод 8 вращения зготовки, нривод 16 щлифовального круга и привод поворота, столов. При взаимосвязанном повороте столов заготовка 7 входит в контакт со шлифовальным кругом и с нее удаляется лишний слой материала. При этом, поскольку межнентровое расстояние между осью стола 4 и осью н пинделя 14 шлифовального круга 15 постоянно изменяется, изделие получает асферическую форму, определяемую величиной эксцентриситета оси шлифовального круга относительно оси стола 11, диаметром шлифовального круга, передаточным отношением между столами 4 и 11, а также исходным положением столов 4 и 11 относительно линии, соединяющей их оси. Смена заготовок производится в положении,, когда ось шпинделя 6 направлена в сторону от шлифовального круга 15.

При расположении оси поворота стола 11 шпинделя шлифовального круга внутри окружности, очерченной вершиной изделия при его вращении вокруг оси стола 4, получаем на изделии поверхности эквидистанстные гипоциклоидам, а при расположении этой оси вне окружности, очерченной вершиной изделия, получаем профиль поверхности эквидистанстный эпициклоидам. Соответствующий выбор параметров настройки станка позволяет на ограниченном размера.ми детали участке, заменить заданную кривую профиля изделия эквидистантой к циклоидальным кривым с требуемой степенью точности.

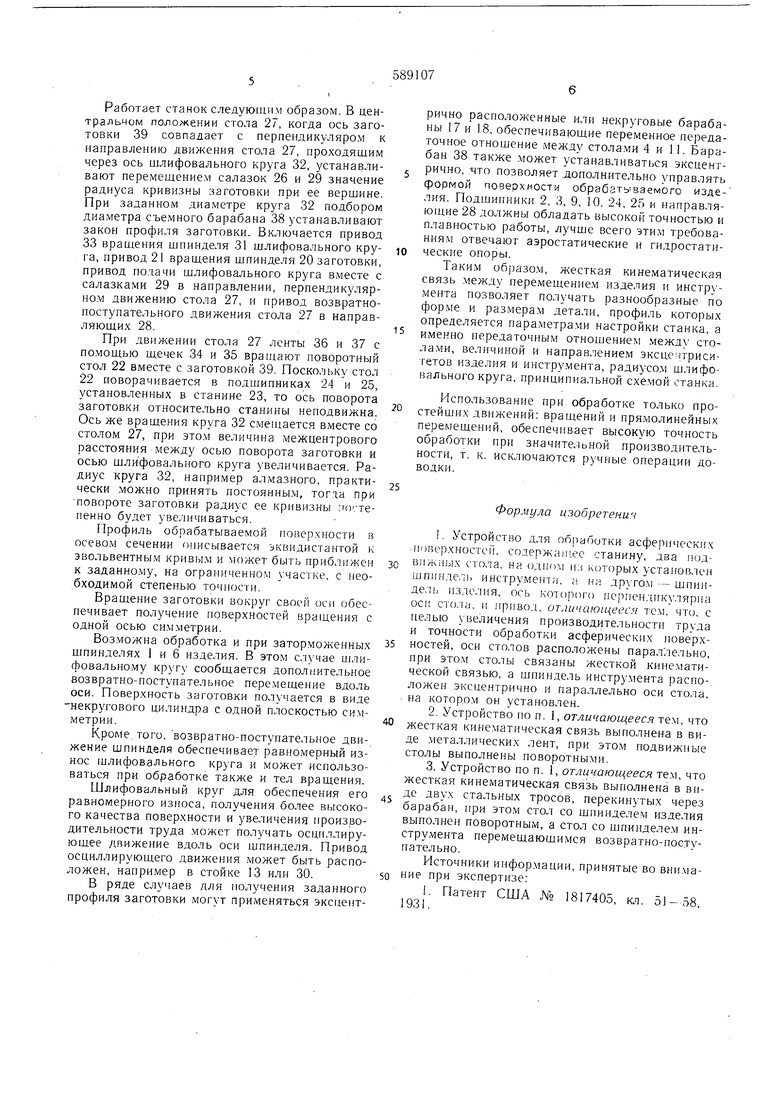

На фиг. 4-7 представлен вариант исполнения станка с поступательны.м движением стола

инстру.мента.

Станок имеет шпиндель 20 заготовки и привод 21 к нему, которые расположены на поворотном столе 22 и могут иметь установочное перемещение. Поворотный стол установлен в станине 23, например на подшипниках 24, 25. Установочное перемещение шпинделя 20 на заданную величину радиуса заготовки и ее толщину осуществляется с помощью салазок 26, установленных на плоскости стола 22. Стол 27 станка перемещается в направляющих

28 станины 23. На столе 27 перпендикулярно к направлению его движения установлены поперечные салазки 29, на которых крепится стойка 30 со шпинделем 31 инструмента 32 и приводом вращения к нему 33.

Поперечные салазки 29 могут иметь установочное перемещение на заданную величину радиуса заготовки или движение подачи при снятии с заготовки большого припуска. Это движение осуществляется от специального привода или вручную. После достижения необходимой толщины заготовки в ее вершине, салазки 29 останавливаются, напри.мер на жестком упоре и осуществляется «выхаживание, т. е. обработка профиля изделия без подачи. Малый припуск на заготовке может быть снят за один проход, в этом случае салазки 29 имеют только установочное перемещение. Под столом 27 в станине 23 располагается привод возвратно-поступатель11ого движения стола, например гидроцилиндр (на схеме не показан). С помощью двух щечек 34 и 35 жестко соединенных

со столом 27 и двух стальных лент (тросов) 36 и 37, закрепленных на щечках 34 и 35 и перекинутых через съемный барабан 38, установленный на оси поворотного стола, осуществляется жесткая кинематическая связь .между перемещением стоЛа 27 и поворотом стола

22 вместе с заготовкой 39.

Работает станок следующим образом. В центральном положении стола 27, когда ось заготовки 39 совпадает с перпендикуляром к направлению движения стола 27, проходящим через ось шлифовального круга 32, устанавливают перемешение.м салазок 26 и 29 значение радиуса кривизны заготовки при ее вершине. При заданном диаметре круга 32 подбором диаметра съемного барабана 38 устанавливают закон профиля заготовки. Включается привод 33 вращения шпинделя 31 шлифовального круга, привод 21 врашения шпинделя 20 заготовки, привод подачи шлифовального круга вместе с салазками 29 в направлении, перпендикулярном движению стола 27, и привод возвратнопоступательного движения стола 27 в направляющих 28.

При движении стола 27 ленты 36 и 37 с по.мошью щечек 34 и 35 вращают поворотный стол 22 вместе с заготовкой 39. Поскольку стол 22 поворачивается в подшипниках 24 и 25, установленных в станине 23, то ось поворота заготовки относительно станины неподвижна. Ось же вращения круга 32 смещается в.месте со столо.м 27, при это.у величина межцентрового расстояния между осью поворота заготовки и осью шлифовального круга увеличивается. Радиус круга 32, напри.мер алмазного, практически можно принять постоянным, тогда при повороте заготовки радиус ее кривизны :го.-тепенно будет уве,1ичиваться.

Профиль обрабатываемой повер.хности в осевом сечении описывается эквидистантой к эвольвентным кривым и может быть приближен к заданно.му, на ограниченном участке, с необходимой степенью точности.

Вращение заготовки вокруг своей оси обеспечивает получение поверхностей вращения с одной осью си.мметрии.

Воз.можна обработка и при затор.моженных шпинделях 1 и 6 изделия. В этом случае шлифовальному кругу сообщается дополнительное возвратно-поступательное перемещение вдоль оси. Поверхность заготовки получается в виде некругового цилиндра с одной плоскостью си.мметрии.

Кроме, того, возвратно-поступательное движение шпинделя обеспечивает равномерный износ шлифовального круга и может использоваться при обработке также и тел вращения.

Шлифовальный круг для обеспечения его равномерного износа, получения более высокого качества поверхности и увеличения производительности труда может получать осциллирующее движение вдоль оси шпинделя. Привод осциллирующего движения может быть расположен, например в стойке 13 или 30.

В ряде случаев для получения заданного профиля заготовки могут применяться эксцентрично расположенные или некруговые барабаны 17 и 18, обеспечивающие переменное передаточное отношение между столами 4 и 11. Барабан 38 также может устанавливаться эксцентрично, -что позволяет дополнительно управлять формой поверхности обрабатываемого издеЛИЯ. Подшипники 2, 3, 9, 10. 24, 25 и направляющие 28 должны обладать высокой точностью и плавностью работы, лучще всего этим требованиям отвечают аэростатические и гидростатические опоры.

Таким образом, жесткая кинематическая связь между перемещение.м изделия и инструмента позволяет получать разнообразные по форме и размерам детали, профиль которых определяется параметра.ми настройки станка, а именно передаточным отнощением между столами, величиной и направление.м эксцентриситетов изделия и ипстру.мента, радиусом шлифовального круга, принципиальной схемой станка.

Использование при обработке только простейших движений: вращений и прямолинейных перемещений, обеспечивает высокую точность обработки при значительной производительности, т. к. исключаются ручные операции доводки.

25

Формула изобретения

I. Устройство для обработки асферических -поверхностен, содержа1 1ее станину, два подвижных стола, на одном из которых установлен шпинде.и, инструмент;. ; ня др том - шпиндель изделия, ось которого перпендикулярна оси CTo;ia. п привод, отличающееся тем. что. с целью увеличения производительности труда и точности обработки асферических иоверхностей, оси столов расположены параллельно, при этом столы связаны жесткой кинематической связью, а шпиндель инструмента расположен эксцентрично и параллельно оси стола, на котор.о.м он установлен.

2.Устройство по п. 1, отличающееся тем, что жесткая кинематическая связь выполнена в виде металлических лент, при этом подвижные столы выполнены поворотными.

3.Устройство по п. 1, отличающееся тем, что жесткая кинематическая связь выполнена в ви стальных тросов, перекинутых через барабан, при это.м стол со шпинделем изделия выполнен поворотным, а стол со щпипделем инструмента перемещающимся возвратно-поступательно.

Источники информации, принятые во внимание при экспертизе:

1. Патент США № 1817405, кл. 51-58,

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для шлифования выпуклых асферических поверхностей оптических деталей алмазным инструментом | 1980 |

|

SU901027A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| Устройство для шлифования профильных валов с равноосным контуром | 1983 |

|

SU1140937A1 |

| Полуавтомат для заточки многолезвийного инструмента с прямыми и винтовыми стружечными канавками | 1968 |

|

SU300047A1 |

| Станок для обработки кольцевого желоба переменного профиля | 1988 |

|

SU1645108A1 |

| Станок для заточки плоских протяжек | 1985 |

|

SU1329950A1 |

| Станок для обработки криволинейных поверхностей тел вращения вращающимся режущим инструментом | 1973 |

|

SU1791102A1 |

| УСТРОЙСТВО для ОБРАБОТКИ ОПТИЧЕСКИХ ДЕТАЛЕЙ С АСФЕРИЧЕСКИМИ ПОВЕРХНОСТЯМИ | 1969 |

|

SU239071A1 |

| Станок для заточки многолезвийного инструмента с прямыми канавками | 1986 |

|

SU1395462A1 |

Риг. 2

26

7 /5Риг.З

30

lPu.6

38

фи-г, 7

Авторы

Даты

1978-01-25—Публикация

1972-10-30—Подача