1

Изобретение относится к технологической оснастке для холодной листовой штамповки и может быть использовано для подачи полосового и ленточного материала к обрабатывающей машине, в частности к прессу.

Известен механизм возвратно-поступательного перемещения каретки вдоль направляюш,их устройства для подачи полосового и ленточного материала к прессу, содерл ащий кулачок, поворачиваюш,ийся вокруг оси, закрепленной на каретке и взаимодействующий с ней.

Кулачок кинематически связан с валом пресса и поворачивается при повороте кривошипного вала пресса 1.

Также известен механизм возвратно-поступательного перемещения каретки вдоль направляющих устройства для подачи полосового и ленточного материала к прессу, содержащий двуплечий рычаг, качающийся под действием подвижной части пресса вокруг своей оси, два зубчатых сектора, кинематически связанных с рычагом, поворачивающихся вокруг своих осей и сообщающих рабочее перемещение каретке. Возврат каретки в исход-ное положение обеспечивается пружиной возврата 2.

Недостатком известных механизмов является то, что при рабочем перемещении каретки она прижимается к одной направляющей, а

при холостом - к другой, в результате чего каретка помимо возвратно-поступательного в направлении, необходимом для подачи материала, совершает движение в поперечном направлении, что по мере увеличения зазора меледу кареткой и направляющими в процессе эксплуатации приводит к уменьшению точности подачи.

Целью изобретения является устранение этого недостатка и увеличение точности подачи путем исключения движения каретки в направлении, перпендикулярном к заданному перемещению материала. Это достигается снабжением механизма узлом прижима каретки к одной из направляющих. Этот механизм выполнен в виде двух одинаковых поворотных кулачков, установленных один относительно другого с поворотом на 180°, взаимодействующих с кареткой, располол енных на продольпой оси каретки н на одинаковом расстоянии от осп поворота двуплечего рычага и кинематически связанных с ним.

Кинематическая связь кулачков и двуплечего рычага в механизме осуществлена посредством двух пар зубчатых секторов и двух зубчатых реек. Одна пара зубчатых секторов закреплена на кулачке, по одному на каждом кулачке, концентрично с осью его поворота,

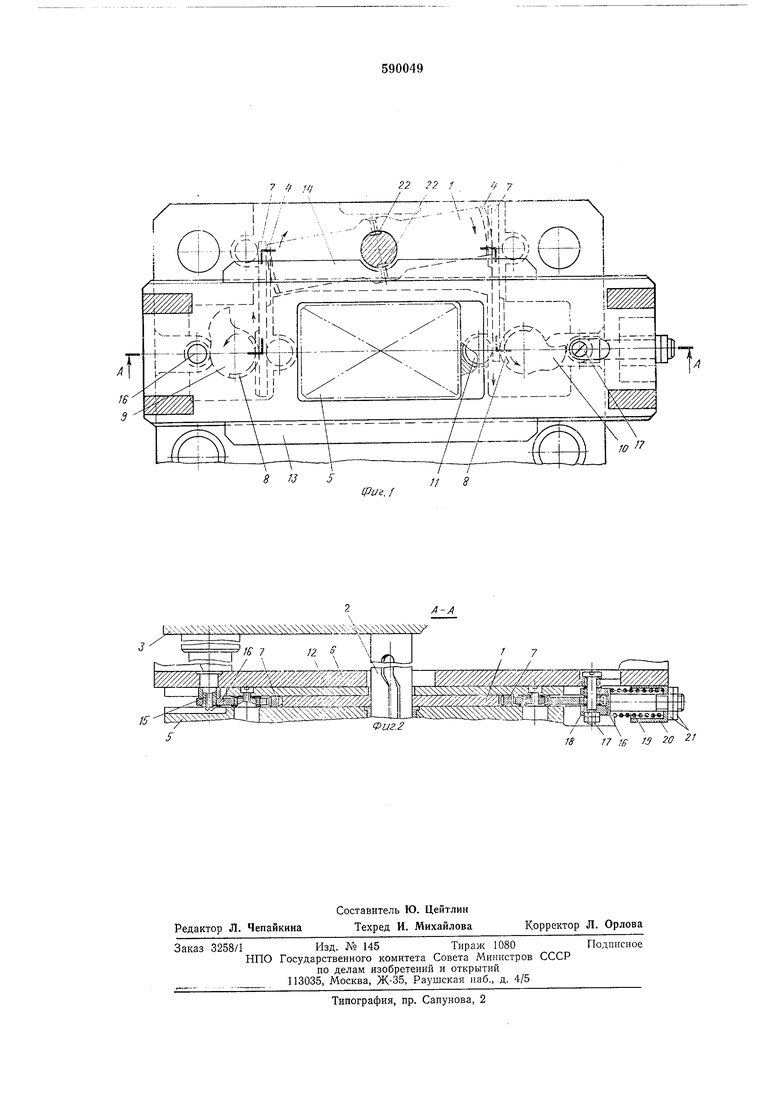

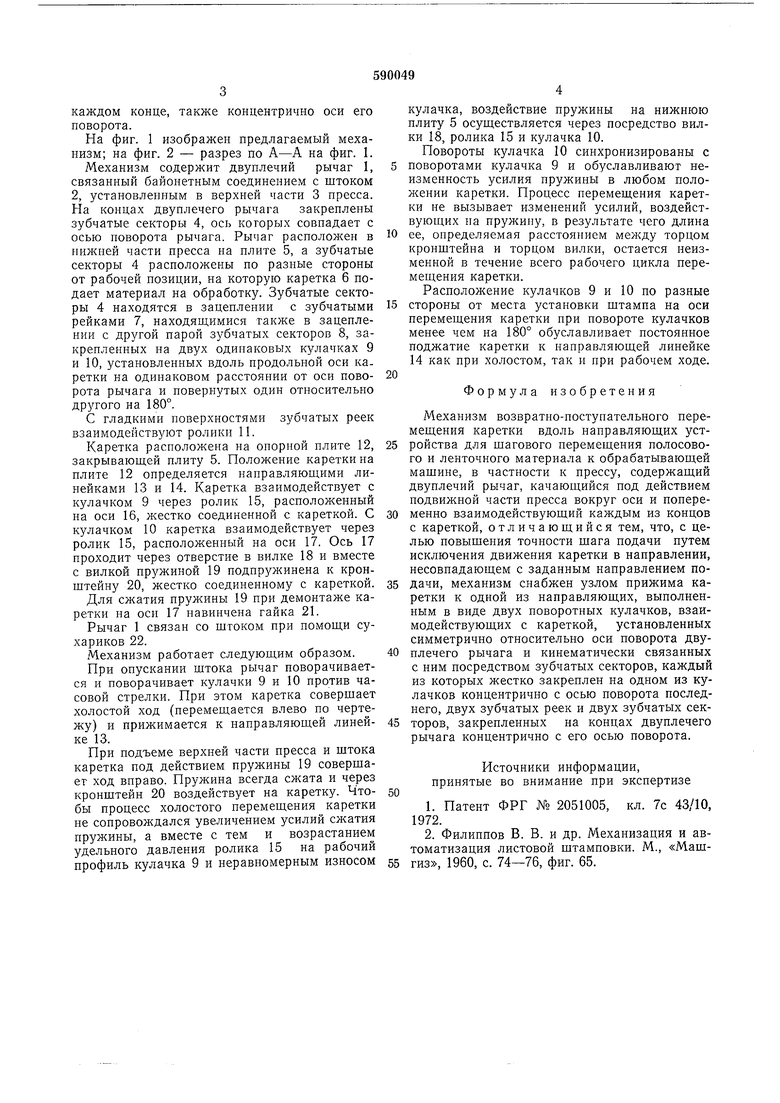

а другая пара - на рычаге, по одному на каждом конце, также концентрично оси его поворота. На фиг. 1 изображен предлагаемый механизм; на фиг. 2 - разрез по А-А на фиг. 1. Механизм содержит двуплечий рычаг 1, связанный байонетным соединением с штоком 2, установлеппым в верхней части 3 пресса. На концах двуплечего рычага закренлепы зубчатые секторы 4, ось которых совпадает с осью поворота рычага. Рычаг расположен в пижпей части пресса на плите 5, а зубчатые секторы 4 расположены по разные стороны от рабочей позиции, на которую каретка 6 подает материал на обработку. Зубчатые секторы 4 находятся в зацеплении с зубчатыми 15 рейками 7, находящимися также в заценлеНИИ с другой парой зубчатых секторов 8, закрепленных па двух одинаковых кулачках 9 и 10, установленных вдоль нродолы-юй оси каретки на одинаковом расстоянии от осп поворота рычага и повернутых один относительно другого на 180°. С гладкими поверхностями зубчатых реек взаимодействуют ролики П. Каретка расположена на опорной плите 12, 25 закрывающей плиту 5. Положение каретки на плите 12 определяется направляющими линейками 13 и 14. Каретка взаимодействует с кулачком 9 через ролик 15, расположенный на оси 16, жестко соединенной с кареткой. С 30 кулачком 10 каретка взаимодействует через ролик 15, расположенный на оси 17. Ось 17 проходит через отверстие в вилке 18 и вместе с вилкой пружиной 19 подпружинена к кронштейну 20, жестко соединенному с кареткой. 35 Для сжатия нружины 19 при демонтаже каретки па оси 17 павинчена гайка 21. Рычаг 1 связан со штоком при помощи сухариков 22. Механизм работает следующим образом. При опускании штока рычаг поворачивается и поворачивает кулачки 9 и 10 против часовой стрелки. Нри этом каретка совершает холостой ход (перемещается влево по чертежу) и прижимается к направляющей линей- 45 ке 13. При подъеме верхней части пресса и штока каретка под действием пружины 19 совершает ход вправо. Пружина всегда сжата и через кронштейн 20 воздействует на каретку. Что- 50 бы процесс холостого перемещения каретки не сопровождался увеличением усилий сжатия нружины, а вместе с тем и возрастанием удельного давления ролика 15 на рабочий профиль кулачка 9 и неравномерным износом 55 5 10 40 кулачка, воздействие пружины на нижнюю плиту 5 осуществляется через посредство вилки 18, ролика 15 и кулачка 10. Повороты кулачка 10 синхронизированы с поворотами кулачка 9 и обуславливают пеизменность усилия пружипы в любом положении каретки. Процесс перемещения каретки не вызывает изменений усилий, воздействующих на пружину, в результате чего длина ее, определяемая расстоянием между торцом кронщтейпа и торцом вплки, остается неизменной в течение всего рабочего цикла перемещения каретки. Расположение кулачков 9 и 10 но разные стороны от места установки штампа на оси перемещения каретки при повороте кулачков менее чем на 180° обуславливает постоянное поджатие каретки к направляющей линейке 14 как при холостом, так и при рабочем ходе. Формула изобретения Механизм возвратно-поступательного перемещения каретки вдоль направляющих устройства для шагового перемещения полосового и ленточного материала к обрабатывающей машине, в частности к нрессу, содержащий двуплечий рычаг, качающийся под действием подвижной части пресса вокруг оси и попеременно взаимодействующий каждым пз концов с кареткой, отличающийся тем, что, с целью повышения точности щага подачи путем исключения движения каретки в направлении, несовнадающем с заданным направлением подачи, механизм снабжен узлом прижима каретки к одной из направляющих, выполненным в виде двух поворотных кулачков, взаимодействующих с кареткой, установленных симметричпо относительно оси поворота двуплечего рычага п кинематически связанных с ним посредством зубчатых секторов, каждый пз которых жестко закреплен на одном из кулачков концентрично с осью поворота последнего, двух зубчатых реек и двух зубчатых секторов, закрепленных па концах двуплечего рычага концентрично с его осью поворота. Источники информации, припятые во внимание при экспертизе 1.Патент ФРГ № 2051005, кл. 7с 43/10, 1972. 2.Филиппов В. В. и др. Механизация и автоматизация листовой штамповки. М., «Машгиз, 1960, с. 74-76, фиг. 65. 7 - /// 22 22 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи ленточного и полосового материала в рабочую зону пресса | 1989 |

|

SU1706763A1 |

| Устройство кривовязюков для вырубкизАгОТОВОК из пОлОСОВОгО илЕНТОчНОгО МАТЕРиАлА | 1979 |

|

SU804501A1 |

| Автоматизированный комплекс для штамповки | 1985 |

|

SU1291253A1 |

| Устройство для вырубки заготовок из полосового и ленточного материала | 1979 |

|

SU856834A1 |

| Устройство для подачи полосового и ленточного материала к прессу | 1981 |

|

SU963626A1 |

| Устройство для вырубки заготовок из плоского материала | 1983 |

|

SU1136870A1 |

| Универсальный блок для изготовления деталей из штучных заготовок | 1988 |

|

SU1532159A1 |

| Каретка кривовязюка к устройству дляВыРубКи зАгОТОВОК из пОлОСОВОгОМАТЕРиАлА | 1979 |

|

SU841732A1 |

| Устройство В.И.Васильева для штамповки деталей из листового материала | 1986 |

|

SU1388166A1 |

| Устройство для шаговой подачи полосового и ленточного материала в зону обработки | 1991 |

|

SU1784375A1 |

7 , IS П Iff ГЗ 20

Авторы

Даты

1978-01-30—Публикация

1976-01-30—Подача