2. Устройство по п.1, о т л и - чающееся тем, что центрирующие опоры вьтолнены в виде тарелок с коническими выступами, предназначенными для взаимодействия с центровым гнездом, вьтолнеиным на торце на правлягощей, а устяновочная плита снабжена магнитным механизмом для крепления центрирующих опор.

Изобретение относится х обработке металлов резанием и может быть использовано на станках с числовым программным управлением.

Цель изобретения - расширение технологических возможностей путем координатной обработки отверстий.

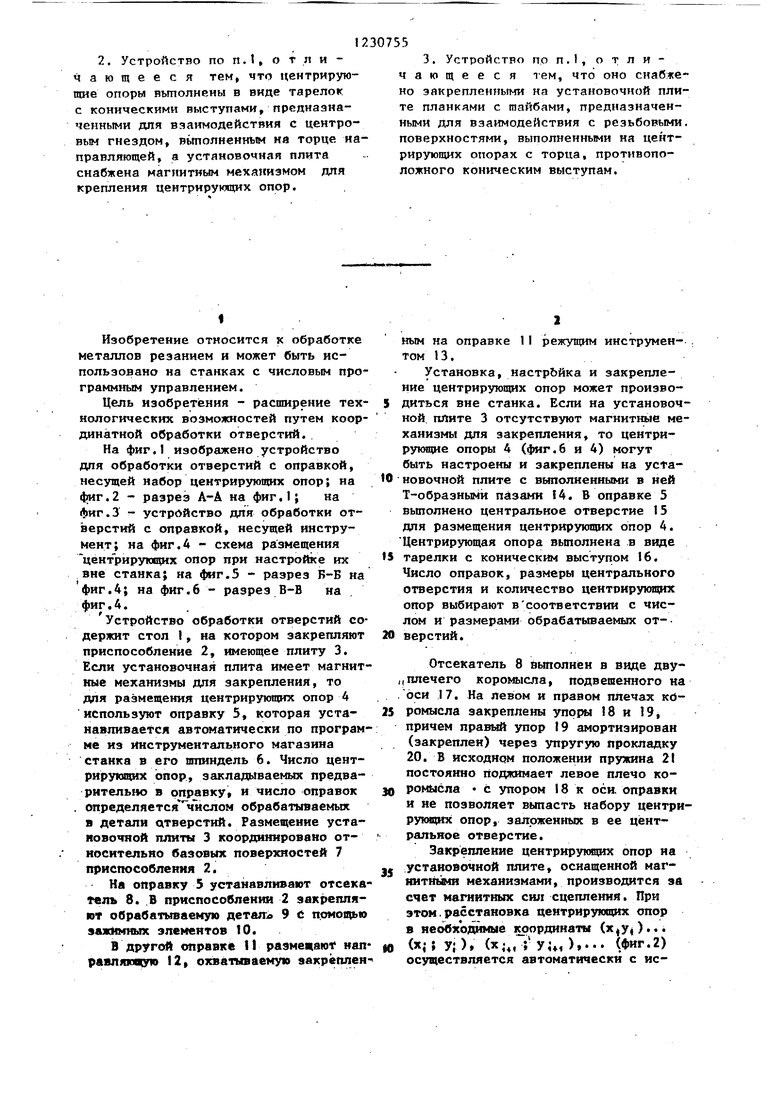

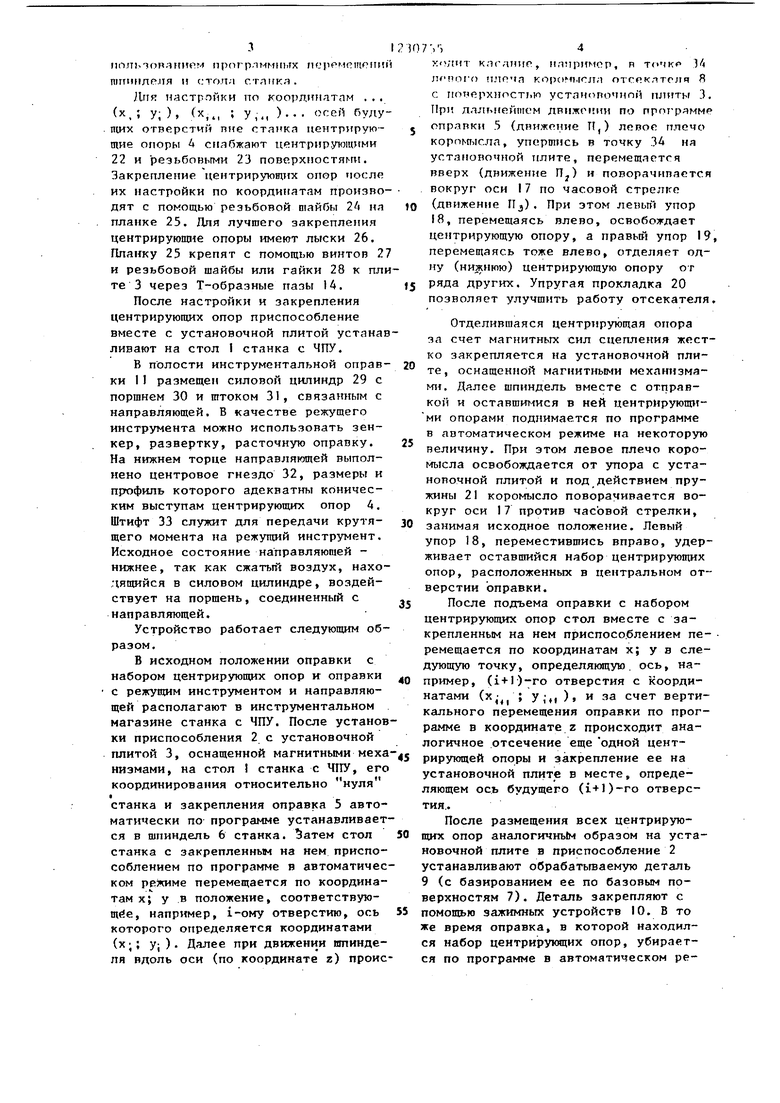

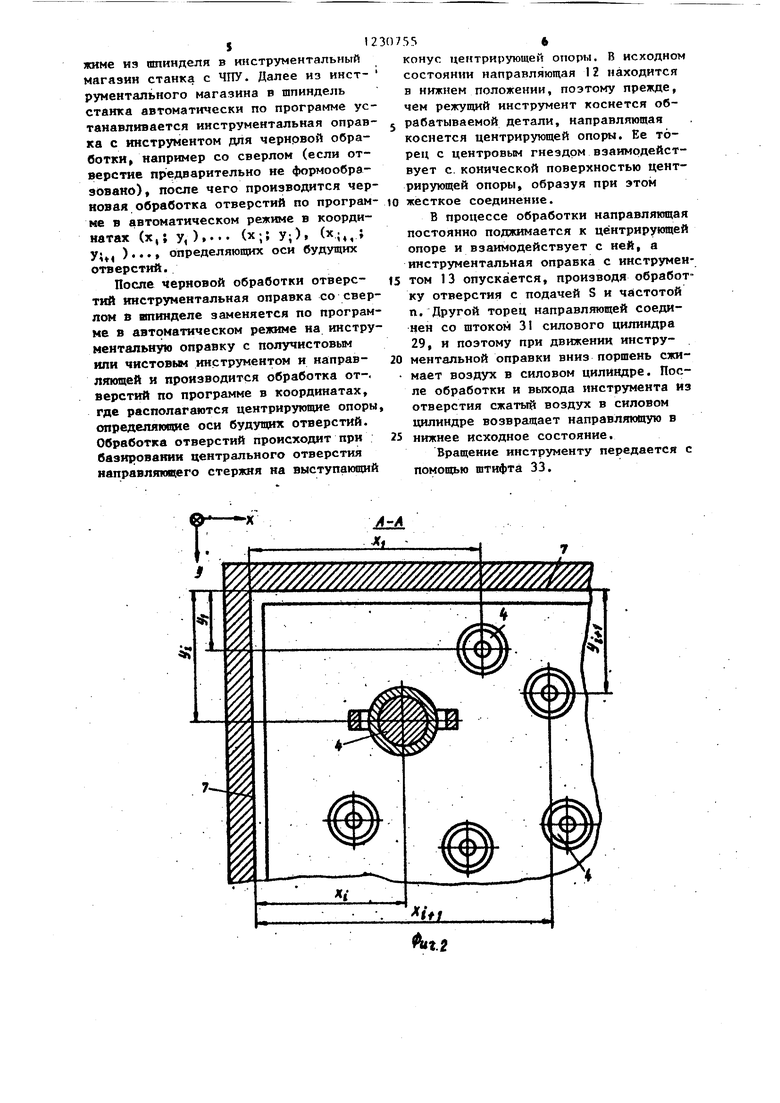

На фиг.1 изображено устройство для обработки отверстий с оправкой, несущей набор центрирующих опор; на фиг.2 - разрез А-А на фиг.1; на фиг.З - устройство для обработки от- 1зерстий с оправкой, несущей инструмент; на фиг.Д - схема размещения цент рирующих опор при настройке их вне станка; на фиг.З - разрез Б-Б на фиг.4; на фиг.6 - разрез В-В на фиг,4.

УСТРОЙСТВО обработки отверстий содержит стол I, на котором закрепляют приспособление 2, имеющее плиту 3. Если установочная плита имеет магнитные механизмы для закрепления, то для размещения центрирующих опор 4 используют оправку 5, которая устанавливается автоматически по программе из инструментального магазина станка в его шпиндель 6. Число центрирующих опор, закладываемых предварительно в оправку, и число оправок , определяется ч1|слом обрабатываемых в детали отверстий. Размещение уста- иовочяой плиты 3 координировано от- носительяо базовых поверхностей 7 приспособления 2.

На оправку 5 устанавливают отсека- тель 8. В приспособлении 2 закрепляют обрабатьтаемую детаяо 9 t поио|цью зажнмных элементов 10.

В другой оправкб 1I раэмецаюг нап равляпцую 12, охватываемую аакрёплен

230755

3. Устройство по п.I, отличающееся тем, что оно снабжено закрепленными на установочной плите планками с тайбами, предназначенными для взаимодействия с резьбовыми, поверхностями, выполненными на центрирующих опорах с торца, противоположного коническим выступам.

ным на оправке 1I режущим инструмен- . том 13.

Установка, настрЬйка и закрепление центрирующих опор может производиться вне станка. Если на установочной, плите 3 отсутствуют магнитташ механизмы для закрепления, то центрирующие опоры 4 (фиг.6 и 4) могут быть настроены и закреплены на установочной плите с выполненными в ней

Т-образными пазами 14. В оправке 5

выполнено центральное отверстие 15

для размещения центрирующих опор 4.

Центрирующая опора вьтолнена в виде

тарелки с коническим выступом 16. Число оправок, размеры центрального отверстия и количество центрирующих опор выбирают в соответствии с числом и размерами обрабатываемых от-

верстий.

Отсекатель 8 выполн1гн в виде дву,,плечего коромысла, подвешенного на

оси 17. На левом и правом плечах кЬромысла закреплены упоры 18 и 19, причем правый упор 19 амортизирован (закреплен) через упругую прокладку 20. В исходном положении пружина 21 постоянно поджимает левое плечо коромысла с упором 18 к оси оправки и не позволяет выпасть набору центрирующих опор, заложенных в ее центральное отверстие.

Закрепление центрнрую 1|их опор на

установочной плите, оснащенной маг- нитНьмн механизмами, производится за счет магнитных сил сцепления. При этом.расстановка центрирующих опор в необходамые координаты ()...

(xj ; У{ ) (х ,чГг У , ).. (фиг.2) осуществляется автоматически с ис3

МП ni т о.ч ином прогрлммиых rujpfMRnioiini шгтчплеля и стоЛгЧ г.тликя.

Лгтя настройки по координатам , , , (х,; у;), (х,., ; у,., ).,, осей будущих отверстий пне стайка центрирующие опоры А сиябжают цритрирундаими 22 и резьбовыми 23 поверхностями. Закрепление центрирующттх опор после их настройки по координатам производят с помощью резьбовой шайбы 2А на планке 25. Для лучшего закрепления центрирующие опоры имеют лыски 26. Ппанку 25 кренят с помощью винтов 27 и резьбовой шайбы или гайки 28 к плите 3 через Т-образные пазы 14.

После настройки и закрепления центрирующих опор приспособление вместе с установочной плитой устанавливают на стол I станка с ЧПУ.

В полости инструментальной оправки II размещен силовой цилиндр 29 с поршнем 30 и штоком 31, связанным с направляющей. В качестве режущего инструмента можно использовать зенкер, развертку, расточную оправку. На нижием торце направляющей выполнено центровое гнездо 32, размеры и профиль которого адекватны коническим выступам центрирующих опор А. Штифт 33 слуткит для передачи крутящего момента на режущий инструмент. Исходное состояние направляющей - нижнее, так как сжатьпЧ воздух, находящийся в силовом цилиндре, воздействует на порщень, соединенный с направляющей.

Устройство работает следующим образом.

В исходном положении оправки с набором центрирующих опор и оправки с режущим инструментом и направляющей располагают в инструментальном магазине стайка с ЧПУ. После установки приспособления 2 с установочной плитой 3, оснащенной магнитными механизмами, на стол станка с ЧПУ, его

координирования относительно нуля

станка и закрепления оправка 5 автоматически по программе устанавливается в шпиндель 6 станка. 5атем стол станка с закрепленным на нем приспособлением по программе в автоматическом режиме перемещается по координатам х; у .в положение, соответствующие, например, i-ому отверстию, ось которого определяется координатами (х;; У|). Далее при движении шпинделя вдоль оси (по координате z) проис20

5

И) Г, -,4

холит КЛГПНИР, Н.ЧПрИИСР, R ТОЧКР V

jifnoTf) ялоча Kopo fi.rcjTr i отспк:лтс;гч 8 с поверхностью устлиопочлпй плиты 3. При дллькейшсм движсчптт по прш ряммр J опряпки .5 (диижение И,) лопоо плечо корпьш1г.ла, упершись в точку 3 на установочной тшите, перемещается вверх (движение П.,) и поворачивается вокруг оси I7 по часовой стрелке

to (движение Пд). При этом левьш упор 18, перемещаясь влево, освобождает центрирующую опору, а правый упор 19, перемещаясь тоже влево, отделяет одну (нижнюю) центрирующую опору от

J5 ряда других. Упругая прокладка 20

позволяет улучшить работу отсекателя.

Отделившаяся центрирующая опора за счет магнитных сил сцепления жестко закрепляется на установочной плите, оснащенной магнитными механизмами. Далее шпиндель вместе с отправкой и оставшт ися в ней центрирующими опорами поднимается по программе в автоматическом режиме иа некоторую величину. При этом левое плечо коромысла освобождается от упора с установочной плитой и под действием пружины 21 коромысло поворачивается вокруг оси 17 против часовой стрелки, 0 занимая исходное положение. Левый

упор 18, переместившись вправо, удерживает оставшийся набор центрирующих опор, расположенньгх в центральном отверстии оправки.

5 После подъема оправки с набором центрирующих опор стол вместе с закрепленным на нем приспосо.блением перемещается по координатам х; уз следующую точку, определяющую, ось, на- 0 пример, (i+l)-ro отверстия с координатами (х, ; У;,, ), и за счет вертикального перемещения оправки по программе в координате Z происходит аналогичное отсечение еще одной цент- 5 рирующей опоры и закрепление ее на установочной плите в месте, определяющем ос.ь будущего (i+O-ro отверстия..

После размещения всех центрирую- 0 щих опор аналогичнь1м образом на установочной плите в приспособление 2 устанавливают обрабатьшаемую деталь 9 (с базированием ее по базовым поверхностям 7). Деталь закрепляют с 5 помощью зажимных устройств 10. В то же время оправка, в которой находился набор центрирующих опор, убирается по программе в автоматическом режиме из шпинделя в инструментальный магазин станка с ЧПУ. Далее нз инст- рументального магазина в шпиндель станка автоматически по программе устанавливается инструментальная оправка с инструментом для черновой обработки например со сверлом (если отверстие предварительно не формообра- зовано), после чего производится черновая обработка отверстий по програм- ю жесткое соединение.

не в автоматическом режиме в координатах (х,; у,),... (х;; У;), (х;,; Уи, ).«. определяющих оси будущих отверстий.

После черновой обработки отверстий инструментальная оправка со сверлом S втинделе заменяется по программе в автоматическом режиме на инструментальную оправку с получистовым или чистовьм инструментом и направляющей и производится обработка от-, верстий по программе в координатах, где располагаются центрирующие опоры определякяцие оси будущих отверстий. Обработка отверстий происходит при базировании центрального отверстия направляющего стержня на выступаюпщй

конус центрирующей опоры. В исходном состоянии направляющая 12 находится в нижнем положении, поэтому прежде, чем режущий инструмент коснется об- 5 рабатываемой детали, направляющая коснется центрирующей опоры. Ее торец с центровым гнездом взаимодействует с. конической поверхностью центрирующей опоры, образуя при этом

В процессе обработки направляющая постоянно поджимается к центрирующей опоре и взаимодействует с ней, а инструментальная оправка с инструмен15 том 13 опускается, производя обработку отверстия с подачей S и частотой п. Другой торец направляющей соединен со штоком 31 силового цилиндра 29, и поэтому при движении инстру20 ментальной оправки вниз поршень сжи- мает воздух в силовом цилиндре. После обработки и выхода инструмента из отверстия сжатый воздух в силовом цилиндре возвращает направляющую в

25 нижнее исходное состояние.

Вращение инструменту передается с помощью щтифта 33.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для координатной обработки отверстий осевым инструментом | 1990 |

|

SU1784411A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОСРЕДСТВОМ ОБРАБОТКИ РЕЗАНИЕМ ИЗДЕЛИЯ С ПОВЕРХНОСТЬЮ СЛОЖНОГО ПРОФИЛЯ С ИСПОЛЬЗОВАНИЕМ МНОГОФУНКЦИОНАЛЬНОГО ПРОГРАММНО-АППАРАТНОГО ЦЕНТРА | 2010 |

|

RU2446916C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЯ С ПОВЕРХНОСТЬЮ СЛОЖНОГО ПРОФИЛЯ РЕЗАНИЕМ ПОСРЕДСТВОМ МНОГОФУНКЦИОНАЛЬНОГО ПРОГРАММНО-АППАРАТНОГО АГРЕГАТА | 2010 |

|

RU2446034C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СИСТЕМ КООРДИНИРОВАННЫХ ОТВЕРСТИЙ НА СТАНКАХ С ЧПУ | 2000 |

|

RU2171733C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ АВТОМАТИЧЕСКОЙ АТТЕСТАЦИИ ИЗМЕРИТЕЛЬНОЙ ГОЛОВКИ | 1994 |

|

RU2099170C1 |

| Способ многопроходной обработки отверстий | 1989 |

|

SU1779478A1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ИЗДЕЛИЯ С ПОВЕРХНОСТЬЮ СЛОЖНОГО ПРОФИЛЯ И ФУНКЦИОНАЛЬНЫМ СЛОЕМ ПОНИЖЕННОЙ ЖЕСТКОСТИ ПОСРЕДСТВОМ МНОГОФУНКЦИОНАЛЬНОГО ПРОГРАММНО-АППАРАТНОГО КОМПЛЕКСА | 2010 |

|

RU2446033C1 |

| Металлорежущий станок | 1983 |

|

SU1135592A1 |

| СПОСОБ ОБРАБОТКИ ХВОСТОВИКА И КОРНЕВОЙ ЧАСТИ ПЕРА ЛОПАТКИ НА МНОГОКООРДИНАТНОМ СТАНКЕ С ЧПУ | 2017 |

|

RU2645633C1 |

| МНОГОЦЕЛЕВОЙ СТАНОК | 2014 |

|

RU2556180C1 |

ЛгД

6-6

.5

±J

иг. 6

ВНИИПИ Заказ 2480/15 .Тираж 1001Подписное

.-потгр, пр-тие, г. Ужгород, ул. Проектная, А

| 0 |

|

SU198886A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-05-15—Публикация

1984-04-03—Подача