(54) МАГАЗИННЫЙ НАКОПИТЕЛЬ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Магазин-накопитель | 1985 |

|

SU1313638A1 |

| Магазин-накопитель | 1986 |

|

SU1404262A1 |

| Накопитель-перегрузчик | 1987 |

|

SU1437185A1 |

| Поточно-механизированная линия сшивки поддонов | 1974 |

|

SU516524A1 |

| Станок для правки пластин | 1989 |

|

SU1706761A1 |

| Загрузочно-разгрузочное устройство | 1984 |

|

SU1172672A1 |

| СТАНОК ДЛЯ УПАКОВКИ кип БУМАГИ В ЩИТКИ | 1966 |

|

SU189737A1 |

| Устройство для выдачи штучных изделий из штабеля | 1974 |

|

SU512145A1 |

| Манипулятор | 1979 |

|

SU823071A1 |

| Машина для уборки торфо-дерновых ковров | 1977 |

|

SU743607A1 |

1

Изобретение относится к области автоматнзаннн загрузочных устройств металлорежуидих станков, в частности зуборезных.

Известны магазинные загрузочные устройства, выполненные в виде нескольких вертнкальны.х отсеков, в которых штабеля1ми установлены один над другим ноддоны для деталей, перемещаемые посредством подъемной платформы 1.

Известны также магазинные наконители деталей, состояпи1е из расположенных один над другим поддонов, устаповлеипых с возможностью псрсмеп1,еиия в вертикальном и горнзонталыюм направлениях по замкнутому контуру, н загрузочно-разгрузочного устройства 2.

Однако на загрузку и выгрузку деталей с поддонов затрачнвается много времени.

Целью изобретения является сокращение времени иа выгрузку необработанных деталей из накопителя и загрузку обработанных деталей в накопитель.

Для этого загрузочно-разгрузочное устройство установлено между штабелями поддонов на 1орнзонтальной траектории нх перемендения.

Дополнительные отличия предложенного уст|)ойства состоят в том, что згирузочпо-разгрузочное устройство выполнено в виде механизмов горизонтальной н вертнкальной передачн деталей. Механизм горизонтальной передачи деталей выполнен в виде открытого в

направлении горизонтальной траектории перемещения поддонов вильчатого захвата и закрепленного на порщневом щтэке рабочего цилиндра. Загрузочно-разгрузочное устройство снабжено механизмом центрнрования деталей.

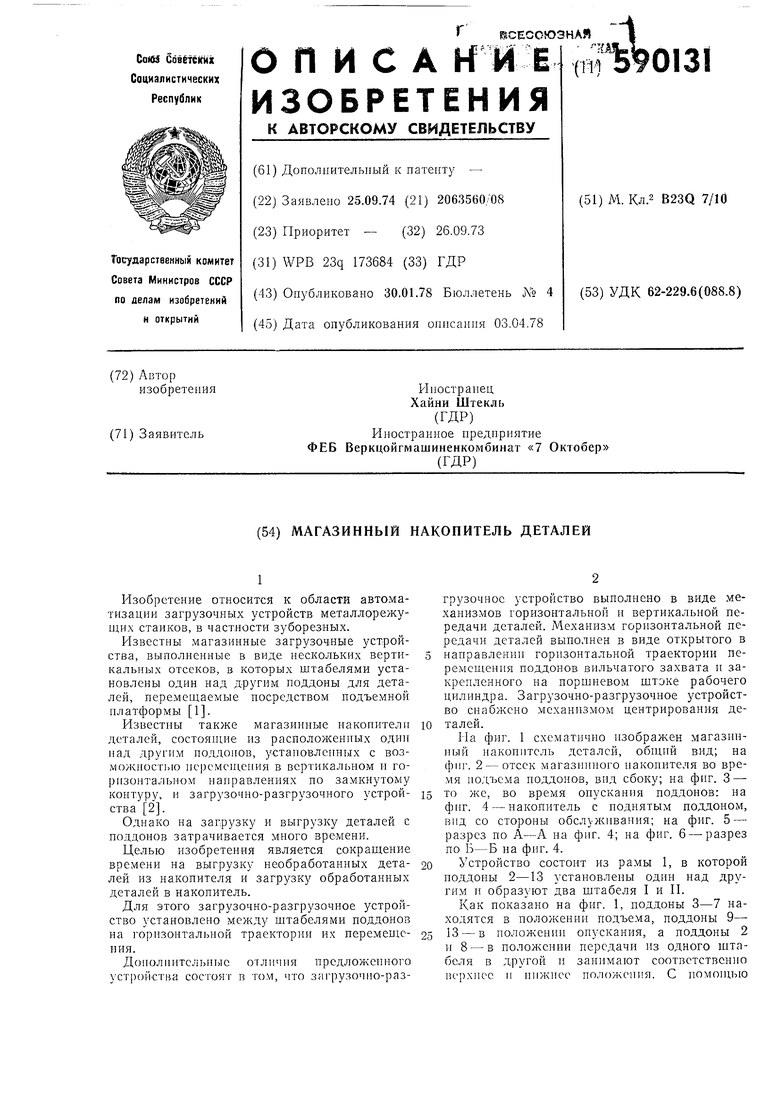

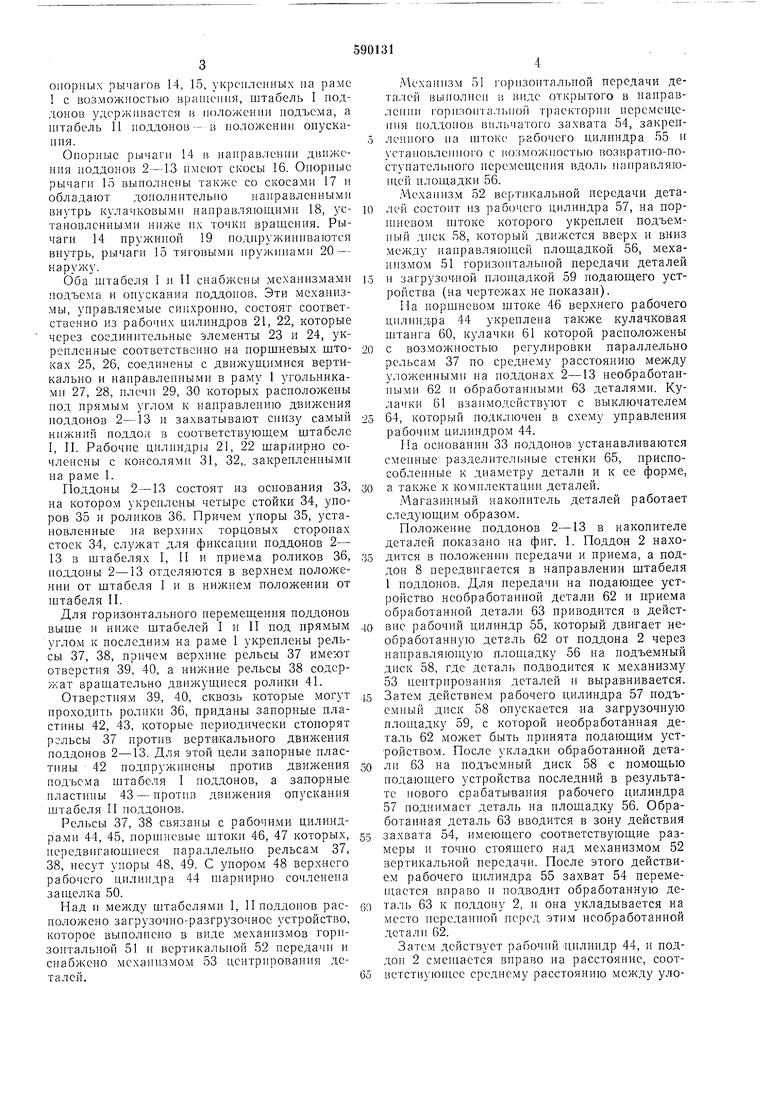

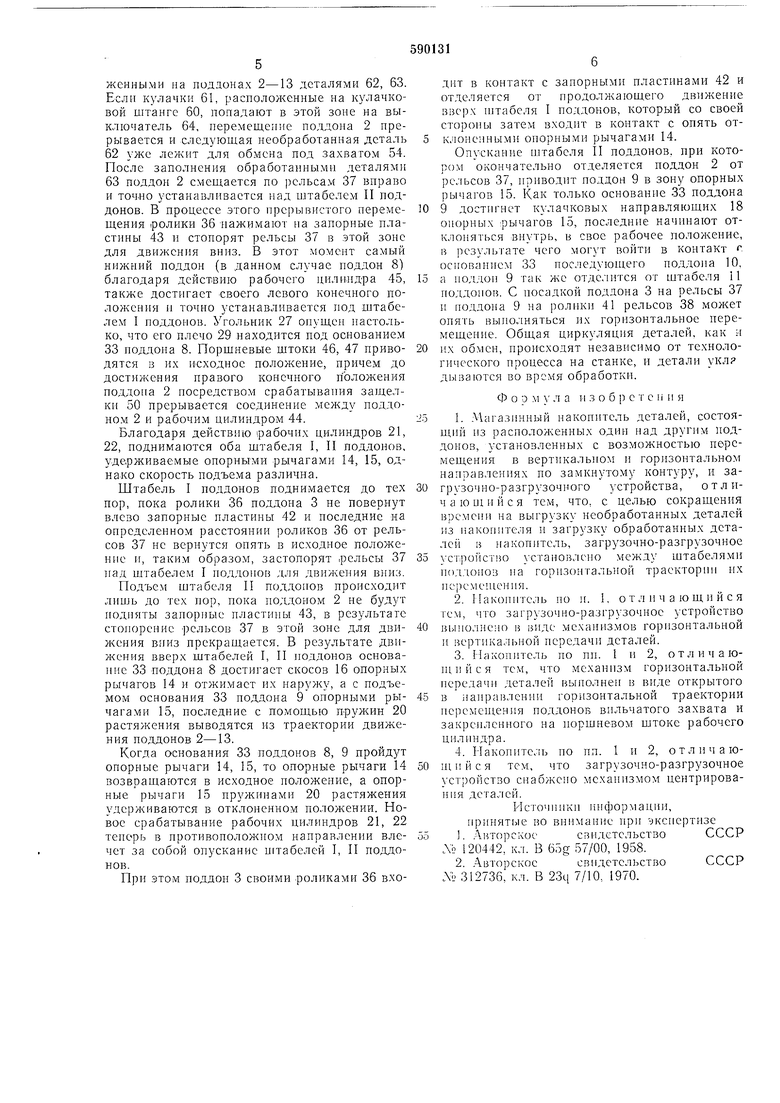

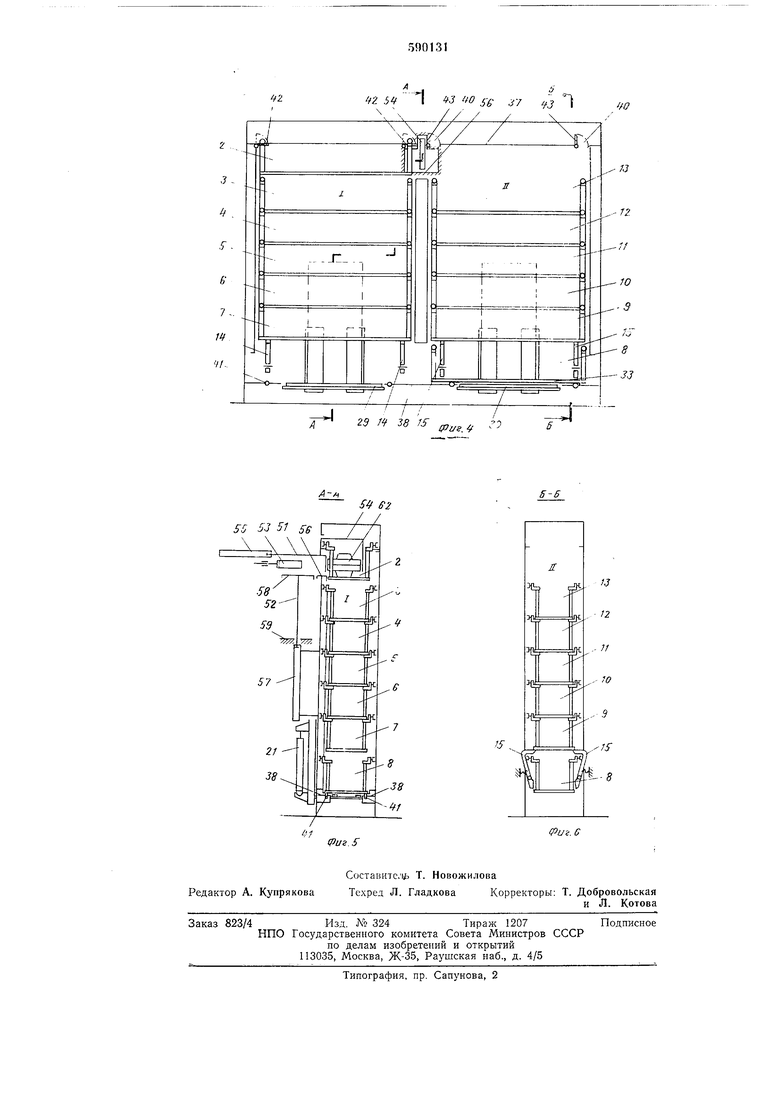

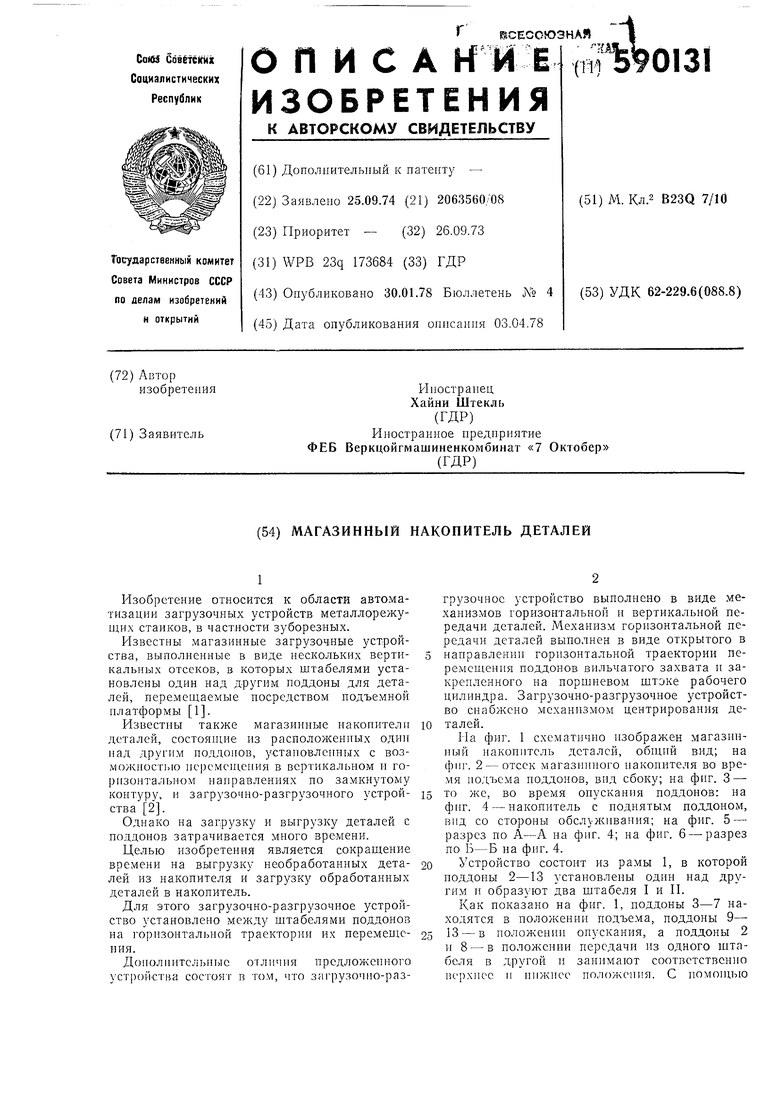

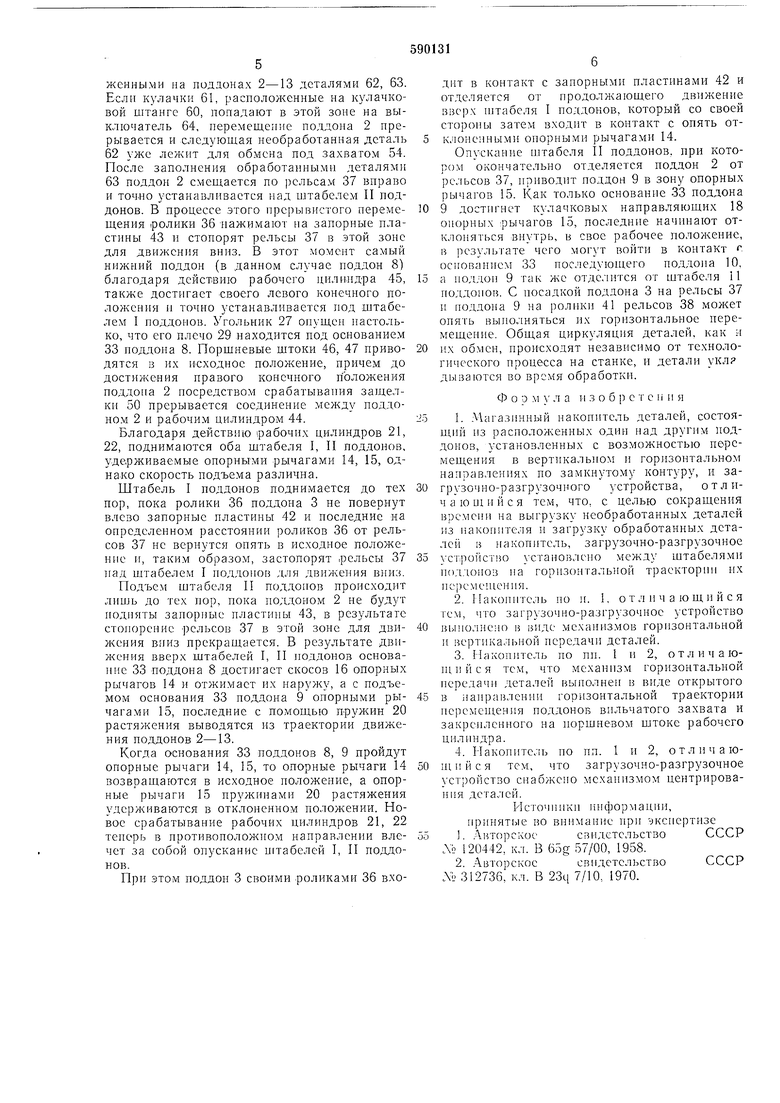

Иа фиг. 1 схематично изображен магазннный наконитель деталей, обпл,пй внд; на (})11г. 2 - отсек магазинного иаконителя во время подъема ноддонов, вид сбоку; на фиг. 3 -

то же, во время онускания поддонов: на фнг. 4 - пакопнтель с ноднятым поддоном, вид со стороны обслуживания; на фнг. 5 - разрез по А-А на фиг. 4; на фнг. 6 - разрез по Б-Б на фнг. 4.

Устройство состоит из рамы 1, в которой поддоны 2-13 установлены один над другим н образуют два штабеля I и И.

Как ноказано на фнг. 1, поддоны 3-7 находятся в положении подъема, поддоны 9-

13 - в положеинн опускания, а поддоны 2 и 8 - в положении передачи из одного штабеля в другой и занимают соответственно перхпее и нижнее положения. С номои1,ью опорных рычагов 14, 15, ук)еилснных па pavic с возможностью врянкмшя, штабель I поддонов удоржнвается в положении подъема, а штабель И поддонов- в положепии опускаппя. Опорные рычаги 14 в паправ; епии двпжеппя поддонов 2-13 пмсют скосы 16. Опорные рычаги 15 выполнены также ео екоеами 17 и обладают дополнительно направленными внутрь кулачковыми паправляюпхпмн 18, установленными ниже их точки вращения. Рычаги 14 пружипой 19 подпружиниваются внутрь, рычаги 15 тяговыми пружппами 20 - наружу. Оба штабеля I и II снабжены механизмами подъема и опускания поддонов. Эти механизмы, управляемые сипхронно, состоят соответетвенно пз рабочих цилиндров 21, 22, которые через соединительные элементы 23 и 24, укрепленные соответственно па поршневых штоках 25, 26, соединены с ,пмиея вертикально и направленными в раму 1 угольниками 27, 28, плечи 29, 30 которых расположены под прямым углом к направлению движения поддонов 2-13 п захватывают снизу самый нижний поддон в соответствующем штабеле I, П. Рабочие цплппдры 21, 22 шарипрпо сочлепены с консолями 31, 32,. закреплеинымп на раме 1. Поддоны 2-13 состоят из основания 33, па котором укреплспы четыре стойки 34, упоров 35 п роликов 36. Причем упоры 35, установленные па верхних торцовых сторонах стоек 34, служат для фиксации поддонов 2- 13 в штабелях I, II и приема роликов 36, иоддопы 2-13 отделяются в верхнем положении от штабеля I и в пижпем положении от штабеля П. Для горизонтального перемещения поддонов выше и ниже штабелей I п II под прямым углом к последним на раме 1 укреплены рельсы 37, 38, причем верхние рельсы 37 имеют отверстия 39, 40, а нижпие рельсы 38 содержат вращательно движущиеся ролики 41. Отверстиям 39, 40, сквозь которые могут проходить ролики 36, приданы запорные пластины 42, 43, которые периодически стопорят ргльсы 37 против вертикального движения поддонов 2-13. Для этой цели запорные пластины 42 подпружипсны против движения подъема щтабеля I поддонов, а запорные нластины 43 - против движения опускапия щтабеля II поддопов. Рельсы 37, 38 связаны с рабочими цилиндрами 44, 45, поришевые щтоки 46, 47 которых, передвигаюнгпеся параллельпо рельсам 37, 38, иесут упоры 48, 49. С упором 48 верхнего рабочего цилиндра 44 шарнирпо сочленепа защелка 50. Над и между штабелями I, II поддопов расположено загрузочпо-разгрузочное устройство, которое выполнено в виде механизмов горизонтальной 51 и вертикальиой 52 передачи и снабжено механпзмом 53 центрнрования деталей. Механизм 51 горизонтал1 пой передачи дета.тей выполнеп в виде отк)ытого в паправлеипи горизоита.тьиой траектории перемещения поддонов вильчатого захвата 54, закрепленного на иггоке рабочего цилиндра 55 п уетаиовлениого с возможностью возвратно-поступательного перемеи1,ения вдоль нацравляюИ1,ей площадки 56. Механизм 52 вертикальной передачи деталей состоит из рабочего цилиндра 57, па поршневом пггоке которого укреплен подъемный диск 58, который движетея вверх и вниз между нанравляющей площадкой 56, механизмом 51 горизоитальиой передачи деталей и загрузочной площадкой 59 подающего устройства (на чертежах не показан). На поршневом штоке 46 верхнего рабочего цилиндра 44 укреплена также кулачковая штанга 60, кулачки 61 которой расположены с возможностью регулировки параллельно рельсам 37 по среднему расстоянию между уложениыми на поддонах 2-13 необработанными 62 и обработанными 63 деталями. КУ лачки 61 взаимодействуют с выключателем 64, который подключен в схему управления рабочим цилиндром 44. На осповаппи 33 поддопов устанавливаются емеиные разделительные стенки 65, приспособленные к диаметру детали и к ее форме, а также к комплектации деталей. Магазинный накопитель деталей работает следующим образом. Положение поддонов 2-13 в накопителе деталей показано на фиг. 1. Поддон 2 находится в положении передачи и приема, а поддон 8 передвигается в направлении щтабеля 1 поддонов. Для передачи на подающее устройство необработанной детали 62 и приема обработанной детали 63 приводится в действне рабочий цилиндр 55, который двигает необработанную деталь 62 от ноддоиа 2 через направляющую площадку 56 па подъемный диск 58, где деталь подводится к механизму 53 центрирования деталей и выравнивается. Затем действием рабочего цилиндра 57 подъемный днск 58 опускается на загрузочную площадку 59, с которой необработанная деталь 62 может быть принята подающим устройством. После укладки обработанной деталн 63 на подъемный диск 58 € помощью подающего устройства последний в результате нового срабатывания рабочего цилиндра 57 поднимает деталь па площадку 56. Обработанная деталь 63 вводится в зону действия ахвата 54, имеющего соответствующие разеры и точио стоящего над механизмом 52 ертикальной передачи. После этого действим рабочего цилиндра 55 захват 54 переме(цается вправо и подводит обработанную деаль 63 к поддопу 2, и опа укладывается на место передаппой перед этим необработапиой детали 62. Затем действует рабочий цилиндр 44, и подоп 2 смеп1ается вправо иа расстояпие, соотетствуюи ее средиему расетояппю между уложенными на поддонах 2-13 деталями 62, 63. Если кулачки 61, расположенные иа кулачковой штанге 60, попадают в этой зоне на выключатель 64, перемещение поддона 2 прерывается и следующая необработанная деталь

62уже лежит для обмена под захватом 54. После заполнения обработанными деталямп

63поддон 2 смещается по рельсам 37 вправо и тоЧНО устанавливается над щтабелем II поддонов. В процессе этого прерывистого перемещения ролики 36 нажимают иа запорные пластнны 43 и стопорят рельсы 37 в этой зоне для движения вниз. В этот момент самый нижний поддон (в данном случае поддон 8) благодаря действию рабочего цилиндра 45, также достигает своего левого конечного положеиия и точио устанавливается под щтабелем I поддонов. Угольник 27 опущен настолько, что его плечо 29 находится под основанием 33 поддона 8. Порщневые щтоки 46, 47 приводятся в их исходное положение, причем до достижения правого конечного положения поддона 2 иосредством срабатывания заи1елки 50 прерывается соединение между поддоном 2 и рабочим цилиндром 44.

Благодаря действию рабочих цилиндров 21, 22, поднимаются оба щтабеля I, II поддонов, удерживаемые опорными рычагами 14, 15, однако скорость подъема различна.

Штабель I поддонов поднимается до тех пор, пока ролики 36 поддона 3 не повернут влево запорные пластины 42 и последние на определенном расстоянии роликов 36 от рельсов 37 НС вернутся онять в исходиое положение и, таким образом, застопорят ,рельеы 37 над щтабелем I поддонов для дв 1жения вниз.

Подъем штабеля II поддонов происходит лишь до тех нор, пока поддоном 2 не будут нодияты занориыс плаетины 43, в результате стопореиие рельсов 37 в этой зоне для движения вниз нрекращается. В результате движения вверх штабелей I, II поддонов основание 33 поддона 8 достигает скосов 16 опорных рычагов 14 н отжимает их наружу, а с подъемом основания 33 ноддона 9 онорнымн рычагами 15, последние с помощью нружин 20 растяжения выводятся из траектории движения поддонов 2-13.

Когда основания 33 поддонов 8, 9 пройдз т опорные рычаги 14, 15, то опорные рычаги 14 возвращаются в исходное положение, а опорные рычаги 15 пружинами 20 растяжения удерживаются в отклоненном положении. Новое срабатывание рабочих цилиндров 21, 22 тенорь в нротивоположном направлении влечет за собой опускание пгтабелей I, П поддонов.

При этом ноддон 3 своими роликами 36 входит в коитакт с запорными пластинами 42 и отделяется от продолжающего движеипе вверх Н1табеля I поддонов, который со своей стороны затем входит в контакт с опять отклоненными опорными рычагами 14.

Опускание штабеля II поддонов, при котором окончательно отделяется ноддон 2 от рельсов 37, прнводит поддон 9 в зону опорных рычагов 15. Как только основание 33 поддона

9 достигнет кулачковых направляющих 18 опорных рычагов 15, последние начннают отклоняться внутрь, в свое рабочее положение, в результате чего могут войтн в контакт f основанием 33 нос.чедуюнгего ноддона 10,

а поддон 9 так же отделится от штабеля 11 ноддонов. С носадкой поддона 3 на рельсы 37 и поддона 9 на ролики 41 рельсов 38 может онять выполняться их горизонтальное перемещенпе. Общая циркуляция деталей, как и

и.х обмен, происходят независимо от технологического процесеа на станке, и детали укл дываются во время обработки.

Ф о D м у л а н 3 о б р е т е и и я

устройспю установлено между штабелями поддонов на горпзонтальной траектории пх перемеп1енпя.

выполнено в виде механизмов горпзонтальной и вертикальной нередачи деталей.

в направлении горизонтальной траекторни неремен1ения поддонов вильчатого захвата и закрепленного на поршневом щтоке рабочего цилиндра.

устройство снабжено механнзмом центрирования деталей.

Источники информацни, принятые во внимание нри уксиертизе ). АвторскоесвидетельствоСССР

Ль 120442, кл. В 65g 57/00, 1958.

ЛЬ 312736, кл. В 23q 7/10, 1970.

/ / //

ЗБ Jif n 8 S 7 ffg J 38

Ч 4}iJ.

Cflue. r

4-2

2

J ,f .

a

1 14

| J IW Sf; jy j

42 5«

ifO

/L.

7J

- Г2

Ю 3

-

--8 - JJ

Авторы

Даты

1978-01-30—Публикация

1974-09-25—Подача