Изобретение относится к производ ству строительных теплоизоляционных материалов из неорганического волокна, например из минеральной ваты, стекловолокна.

Целью изобретения является уменьшение расхода теплоносителя и улучшение качества изделий путем очистки пластинчатых транспортеров.

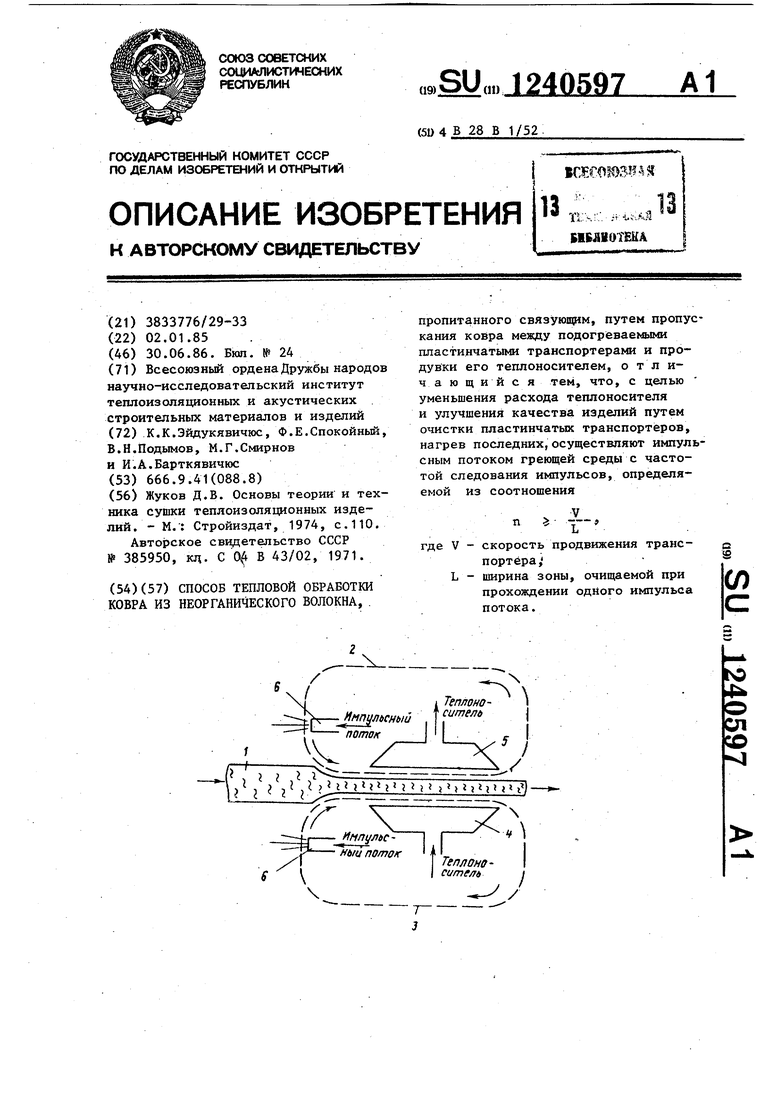

На чертеже предст.авлена схема осуществления способ а.

Обрабатываемый ковер 1 из неорганического волокна зажат между верхним 2 и нижним 3 пластинчатыми транспортерами. Теплоноситель, в результате продувки которым осуществляется термообработка ковра, подводится через подводящий короб 4 и отсасывается через отводящий короб 5. Перед зоной контакта транспортеров 2 и 3 с ковром 1 установлены выхлопные трубы 6, по которым подводится импульсный поток. Отверстия труб 6 направлены на транспортеры 2 и 3 непосредственно перед линией соприкосновения транспортеров 2 и 3 с ковром 1, при этом срезы труб 6 удалены от транспортеров 2 и 3 на расстояние 0,5-3 диаметра труб. Выхлопные тру10

ти ковра 1 приводит к образованию уплотненной корки.. При дальнейшем движении ковра 1 через коробы 4 и осуществляют продувку его теплоноси телем (например, воздухом с темпер турой 180-200 с). При этом теплонос тель беспрепятственно продувается через очищенные отверстия транспорт ров и обеспечивает отверждение связ ющего во внутренних слоях ковра, чт в свою очередь, улучшает качество изделий.

Частота следования импульсов дол на задаваться в соответствии с ука- 15 занным соотношением. Так, например при скорости транспортера 2 и 3 V 2 м/мин и ширине зоны, очищаемой при одном импульсе потока, мм частота следования импульсов должна быть не ниже п 0,56 Гц, т.е. зада ние интервала между импульсами мене 1,8 с обеспечивает очистку отверсти транспортеров 2 и 3 без пропусков.

При осуществлении предлагаемого с соба важную роль играет выбор метода .создания импульсного потока греющего газа с регулируемой частотой следов ния кратковременных (длительностью менее 10 ) импульсов с высокой (бо20

25

бы 6 установлены в плоскости движения зо лее 300 м/с) .мгновенной скоростью.

пластинчатых транспортеров 2 и 3 под углом 60-90° к направлению движения транспортеров 2 и 3 в зонах обдува их импульсным потоком.

Способ осуществляется следующим образом.

Непрерывно движущийся ковер 1 из неорганического волокна пропускают между верхним 2 и нижним 3 пластинчатыми транспортерами. Перед Контактом транспортеров 2 и 3 с ковром 1 осуществляют нагрев пластин транспортеров 2 и 3 до температур, превышающих на 30-50 С температуру, необходимую для термоотверждения связующего в ковре 1. Нагрев пластин транспортеров 2 и 3 обеспечивают продувкой через выхлопные трубы 6 импульс- нбго потока греющей среды. Подача греющего потока импульсами позволяет осуществлять интенсивный нагрев пластин транспортеров 2 и 3 и эффективную очистку их отверстий от загрязнений.

После нагрева пластин и одновременной очистки отверстий транспортеры 2 и 3 входят в контакт с обрабатываемым ковром 1, и прогрев поверхнос

ти ковра 1 приводит к образованию уплотненной корки.. При дальнейшем движении ковра 1 через коробы 4 и 5 осуществляют продувку его теплоносителем (например, воздухом с температурой 180-200 с). При этом теплоноситель беспрепятственно продувается через очищенные отверстия транспортеров и обеспечивает отверждение связующего во внутренних слоях ковра, что, в свою очередь, улучшает качество изделий.

Частота следования импульсов должна задаваться в соответствии с ука- занным соотношением. Так, например, при скорости транспортера 2 и 3 V 2 м/мин и ширине зоны, очищаемой при одном импульсе потока, мм частота следования импульсов должна быть не ниже п 0,56 Гц, т.е. задание интервала между импульсами менее 1,8 с обеспечивает очистку отверстий транспортеров 2 и 3 без пропусков.

При осуществлении предлагаемого способа важную роль играет выбор метода .создания импульсного потока греющего газа с регулируемой частотой следования кратковременных (длительностью менее 10 ) импульсов с высокой (бо

Увеличение длительности импульсов снижает очистную способность потока и увеличивает расход теплоносителя. Для создания импульсного по.тока с оптимальными параметрами, повьш1ения надежности и уменьшения энергозатрат в качестве импульсного потока греющей среды целесообразно использовать выхлопную струю продуктов сгорания на

выходе камеры вибрационного горения, обычно порождающую ударную волну.

Таким образом, предлагаемый способ тепловой обработки позволяет осуществить интенсивньй нагрев пластинчатых транспортеров и в результате очистки отверстий в чих обеспечить эффективную продувку теплоносителя через ковер..

В таблице представлены физико-механические показатели минераловатных плит марки 200, обработанные известным и предлагаемым способами.

Использование npejcyiaraeMoro способа практически исключает формирование непродуваемых участков на транс- ортетах и, соответственно, обеспечипенью поликонденсации связующего в минераловатных плитах. Эксперименты показывают, что при этом локальные отклонения прочностных показателей не превышают ±(15-20)% и во всех зонах ковра обеспечивается прочность не менее 0,035 МПа, т.е. полностью соответствующая ГОСТу.

При использовании предлагаемого способа термообработки предотвращается выпуск изделий с локально пониженными прочностными характеристиками, при этом повьпиение прочности плит (по средним показателям) обеспечивается повышением равномерности условий термообработки по всей площади ковра (для достижения таких же средних проч ностньк показателей при использовании известного способа термообработки необходимо повышать плотность, т.е. материалоемкость изделий), кроме того, появляется возможность снижения на 10-15% расхода греющей среды на подогрев транспортеров..

Редактор Л.Веселовская

Составитель Н.Кошелева

Техред О.Гортвай Корректор А.Обручар

Заказ 3439/12Тираж 555Подписное

ВНШПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие,-г.Ужгород, ул.Проектная, 4

180-200 180-200

6,5-7 6,5-7

0,04-0,05 0,04-0,05

0,01- 0,025

0,035- 0,04

среднее

0,03-0,04 0,04-0,045

| название | год | авторы | номер документа |

|---|---|---|---|

| Камера термообработки | 1976 |

|

SU591443A1 |

| Способ формования ковра из волокнистого материала | 1987 |

|

SU1470509A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕСТКИХ МИНЕРАЛОВАТНЫХ ПЛИТ НА ФЕНОЛО-ФОРМАЛЬДЕГИДНОЙ СВЯЗКЕ | 1968 |

|

SU210009A1 |

| Способ формования ковра из волокнистого материала | 1986 |

|

SU1474111A1 |

| Камера термообработки минераловатных материалов | 1978 |

|

SU771075A1 |

| Линия для производства минераловатных изделий | 1985 |

|

SU1299802A1 |

| Способ тепловой обработки минераловатного и стекловолокнистого ковра | 1986 |

|

SU1337264A1 |

| Камера волокноосаждения | 1975 |

|

SU547350A1 |

| Способ тепловой обработки минераловатного ковра на синтетическом связующем | 1985 |

|

SU1238967A1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННЫХ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2566164C1 |

| Жуков Д.В | |||

| Основы теории и техника сушки теплоизоляционных изделий | |||

| -М.: Стройиздат, 1974, с.110 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-06-30—Публикация

1985-01-02—Подача