1

Изобретение относится к литейному производству, а именно к устройству для безопочной формовки.

В известном устройстве, содержащем камеру прессования и горизонтальную направляющую со средством закрепления стопки форм, части формы изготовляют последовательно из формовочной смеси, которая уплотняется в камере между нарой оппозитно расположенных плит, несущих модели, соответствующие производимой отливке. После сжатия или прессования одна из плит приводится в действие с целью выдвижения части формы на направляющие, центрированные с камерой.На направляющих эта полуформа присоединяется к ряду ранее изготовленных полуформ, которые одновременно передвигаются по направляющим на одну позицию. При необходимости в последнюю поступающую полуформу можно помещать один или более стержней, вводя их в открытую литейную полость полуформы I.

При использовании такого оборудования размер отливок, которые можно получать, зависит от размеров поперечного сечения камеры, в которой изготовляются полуформы. В практике ширина этой камеры несколько превышает ее высоту, и при изготовлении отливок с высотой, превышающей высоту камеры, но меньщей ширины, чем ее и ирииа. часто можно иЗ -отовля ь отливки в положении, при котором гаибольлппй размер является горизонтальным. Это относится, например, к элементам радиаторов. Однако в этом случае часто следует применять чрезвычайные меры для предотвращения используемых стержней и их раэрушенпя и.ч-за плавучести во время литья Эти меры предосто рожности могут быть обеспечены путем ручной установки жеребеек при установке стержней, но это удорожает производство.

Целью изобретения является расширение технологических возможностей установки.

Указанная цель достигается тем, что устройство снабжено расположенным параллельно направляющей приводным горизонтальным валом, на котором смонтированы четыре равные части направляющей, образующие между собой жесткую конструкцию, имеющую крестообразное поперечное сечение, приводом для возвратноупоступательного перемещения вала в.аоль оси его вращения, и двумя опорными стойками симметрично расположенными относительно вала и предназначенными д.ш взаимодействия со свободными концами частей направляющ,ей

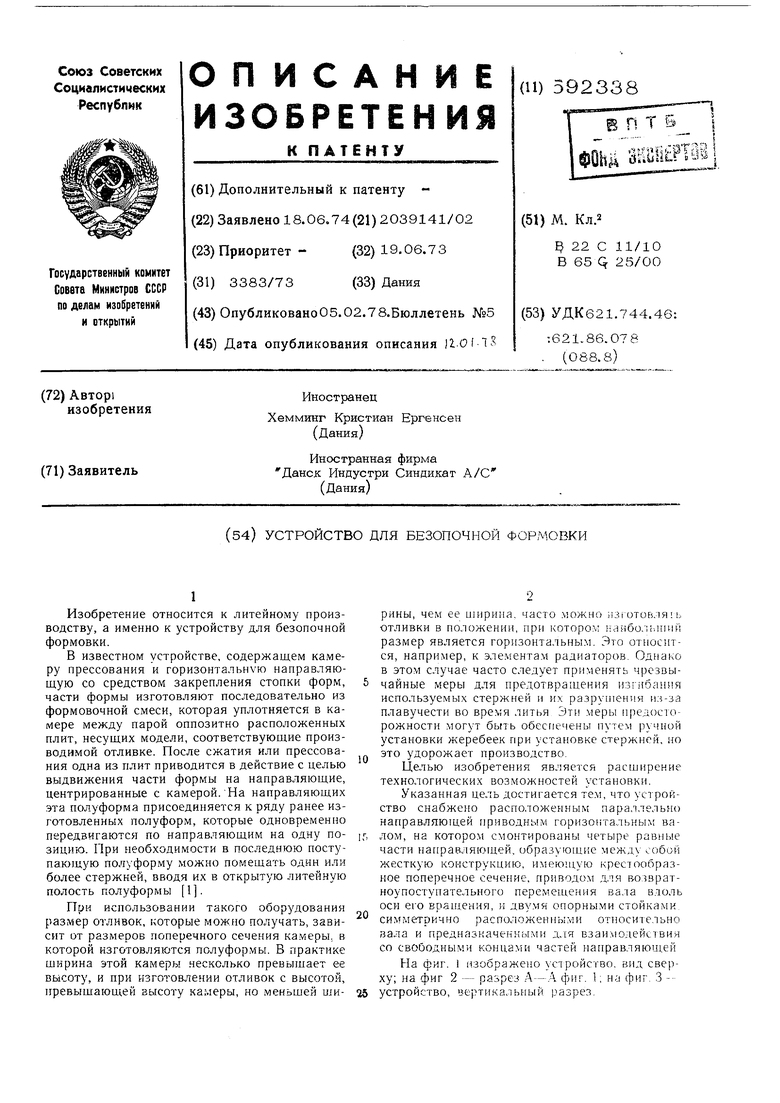

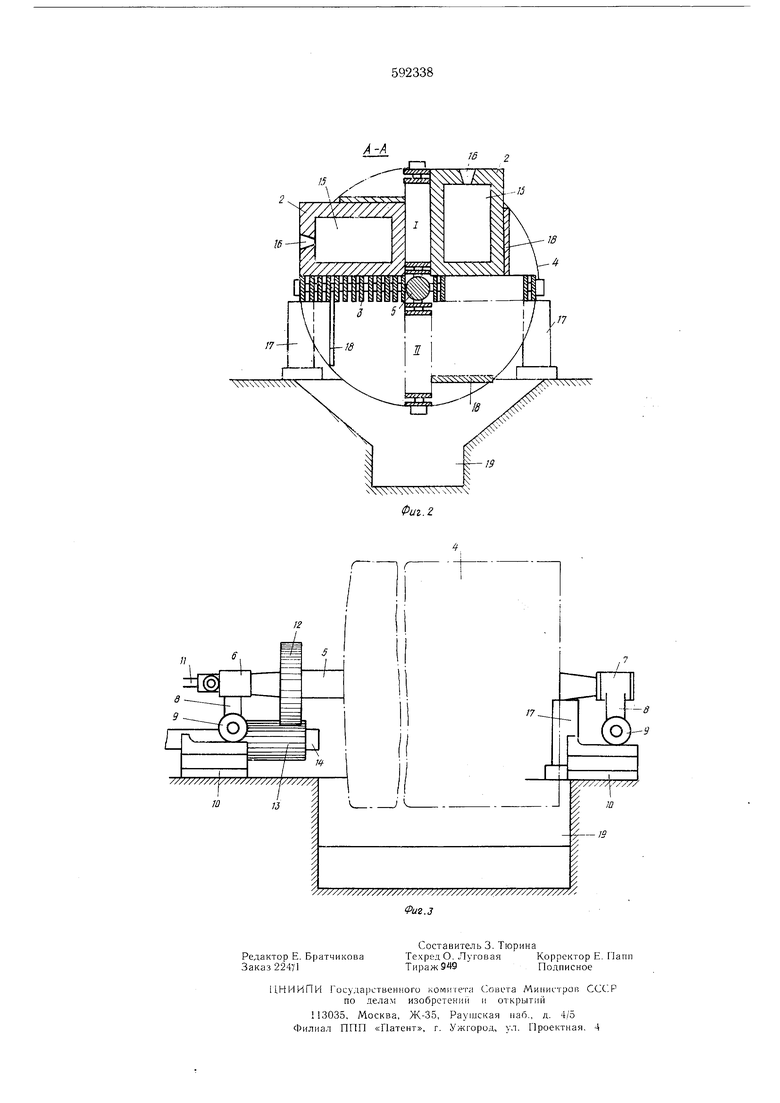

На фиг. 1 изображено устройство, вид сверху; на фиг 2 - разрез .Л-.А. фиг. 1; на фиг, .3 устройство, вертикальный разрез. Концевая часть 1 неподвижной направляющей связана с устройством (не показано) для изготовления полуформы 2. С направляющей центрирован решетчатый элемент 3 направляю дей, который вместе с тремя такими же частями направляюп.ей встроен в поворотную раму 4 с централь-м.м опорным валом 5, который одними концами опирается на подшипники 6 и 7. Кй/ подшипник установлен на крестовине 8, на концах которой имеются колеса 9, катящиеся по коротким рельсам 10. Усилие, необходимое для этого, может быть передано к подшипнику 6 через тягово-нажнмной стержень П, связанный с гидравлическим цилиндром (не показан). Вал 5 несет также зубчатое колесо 12, закрепленное неподвижно на валу и зацепляюшееся с удлиненным зубчатым колесом 13, установленным на валу 14, с помощью электродвигателя, что обеспечивает при соответствующей зубчатой передаче прерывистое вращение по часовой стрелке. Поворотная рама 4 занимает крайнее правое положение так, что часть решетчатого элемента 3 направляющей образует непосредственное продолжение направляющей 1. С направляющей на эту часть можно столкнуть несколько полуформ 2 для получения например, радиатора. На чертежах схематично показаны полость 15 и литник 16. Когда поворотная рама 4 находится в указанном положении, часть решетчатого элемента направляющей так же, как и оппозитно расположенная, а ракже другая часть направляющей расположены на паре опорных стоек 17, удерживающих поворотную раму и фиксирующих ее в правильном положении. После того как на часть решетчатого элемента 3 установлена форма, поворотную раму перемещают влево, благодаря чему обе части решетчатого элемента направляющей свободно скользят со стоек 17. Раме 4 сообщают следую/rfl-,

,0

17

Фиг. щий поворот по часовой стрелке на 90° (фиг. 2), и она поворачивается вместе с фор.мой, благодаря че.му часть направляющей вместе с фор.мой занимает положение 1. Литники 16литейных. полостей 15 будут обращены вверх. Форма занимает положение для литья. Во вре.мя литья на другой части может быть изготовлена новая литейная форма, которая теперь приведена в горизонтальное положение и совмещена с направляющей. Следующий поворот формы с находящейся в ней отливкой приводит ее в положение I охлаждения. В этом положении форма поддерживается на опорной плите 18, включенной в поворотную раму. Происходит некоторое охлаждение отливок. Не дожидаясь завершения следующего поворота на 90°, форма с отливками падает из поворотной рамы на транспортер (не показан), находящийся в литейной яме 19 под поворотной рамой. Формула изобретения Устройство для безопочной формовки, содержащее камеру прессования и горизонтальную направляющую со средством для закрепления стопки форм, отличающееся тем, что, с целью расширения технологических воз.можностей, оно снабжено расположенным параллельно упомянутой направляющей приводным горизонтальным валом, на котором смонтированы четыре равные части направляющей, образующие между собой жесткую конструкцию, имеющую крестообразное поперечное сечение, приводом для возвратно-поступательного перемещения вала вдоль оси ого вращения и двумя опорны.ми стойками, симметрично расположенными относительно вала и предназначенными для взаимодействия со свободными концами частей направляющей. Источники информации, принятые во внимание при экспертизе: 1. Патент Дании ЛЬ 119373, кл. В 22 С 25/00, 1971.

IS

15

J6 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления стопки безопочных форм | 1976 |

|

SU620330A1 |

| Установка для выбивки безопочных стопочных форм | 1981 |

|

SU980956A1 |

| Автоматическая линия для безопочной формовки | 1976 |

|

SU651887A1 |

| Стопочная литейная форма | 1978 |

|

SU710751A1 |

| Устройство для безопочной формовки | 1977 |

|

SU682318A1 |

| Способ безопочной формовки и сборки | 1981 |

|

SU1061911A1 |

| Автомат безопочной стопочной формовки | 1980 |

|

SU944749A1 |

| Пресс-форма для литья под давлением | 1979 |

|

SU899257A1 |

| Машина для изготовления горизонтальной стопки безопочных форм | 1973 |

|

SU629862A3 |

| Установка для литья под давлением | 1979 |

|

SU846084A1 |

Авторы

Даты

1978-02-05—Публикация

1974-06-18—Подача