(54) СТОПОЧР1АЯ ЛИТЕЙНАЯ ФОРМА

| название | год | авторы | номер документа |

|---|---|---|---|

| Стопочная литейная форма | 2019 |

|

RU2746869C1 |

| Литейная форма | 1982 |

|

SU1066721A1 |

| Безопочная литейная форма | 1987 |

|

SU1560363A1 |

| Стопочная безопочная литейная форма | 1984 |

|

SU1250383A1 |

| Стопочная форма | 1981 |

|

SU988443A1 |

| Способ безопочной формовки и сборки | 1981 |

|

SU1061911A1 |

| Стопочная безопочная литейная форма | 1986 |

|

SU1360878A1 |

| Литейная форма | 1979 |

|

SU1052313A1 |

| Способ сборки горизонтально-стопочных безопочных форм и устройство для его осуществления | 1985 |

|

SU1261740A1 |

| Автомат безопочной стопочной формовки | 1980 |

|

SU944749A1 |

Изобретение относится к литейному производству, в частности к литейным формам, собираемым в горизонтальную или вертикальную стопку .

Сборка литейных форм в вертикальную (опочных к безопочных) и горизонтальную (безопочных) стопки широко применяется как в отечественной, так и в зарубежной практике. При этом достигается высокая производительность, максимальное использование производственных площадей и значительное снижение себестоимости отливок, однако резко ухудшается газовый режим. Отвод газов через контрлад форм невозможен, а отвод по разъему форм возможен только из тех полостей, которые не отделены от периметра разъема форм элементами литниковой системы. Кроме того, для изготовления безопочных форм собираемых в горизонтальную и вертикальную стопки, применяются формовочные смеси с высокой прочностью в сыром состоянии (до 2,2-2,5 кг/см ) а

высокие удельные давления при уплотнении смеси прессованием, что резко снижает общую газопроницаемость, формы.

Известны устройства вентиляции литейных форм, которые по способу отвода газа можно условно разделить на два вида. К первому относятся устройства, в которых отвод газов производится через прибыли и выпоры, установленные на отливках, газоотводные наколы в верхней полуформе, сточенные с четырех сторон, штырр и шпильки, фигурные пробки и т.п. Ко второму виду - устройства с отводом газов через зазоры между ладами собранных полуформ, а также через вентиляционные каналы, выполненные в плоскостях разъема форм, т.е. по ладу полуформ l,

Общим недостатком вентиляции форм первого вида является то, что при сборке в 1Х1ризонтальную или вертикаль 1ую стопку обе стороны полуформ являются

рабочими и через них отводить газы крУ

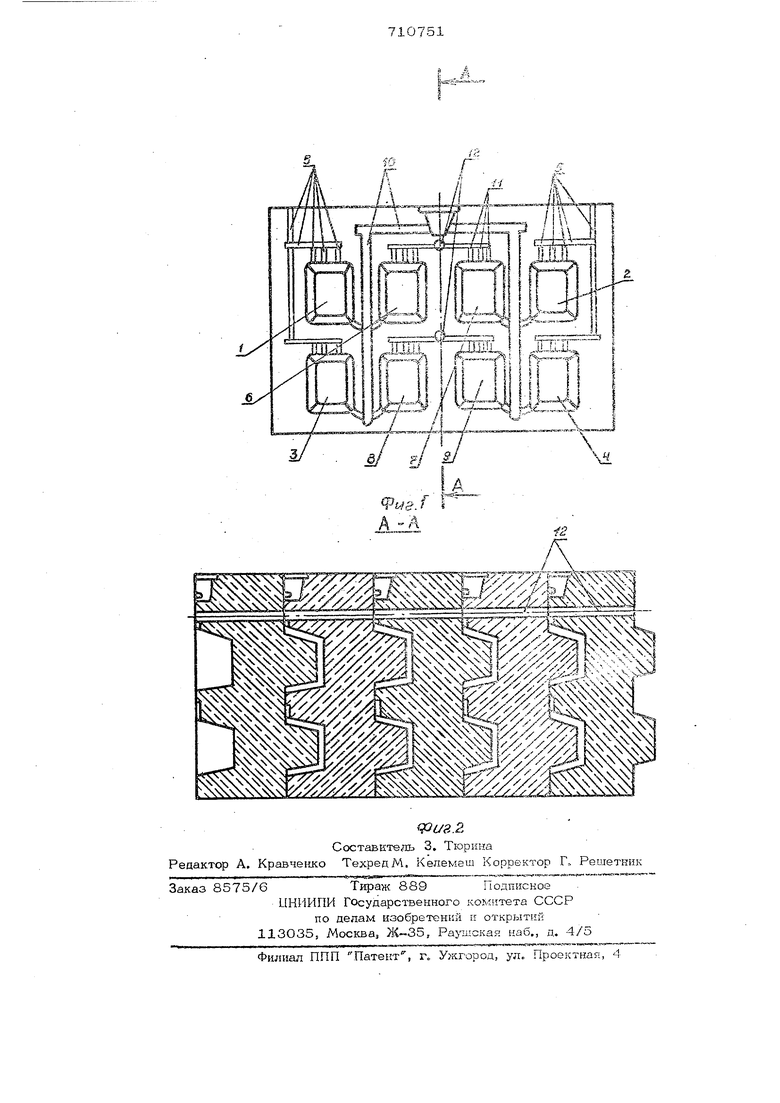

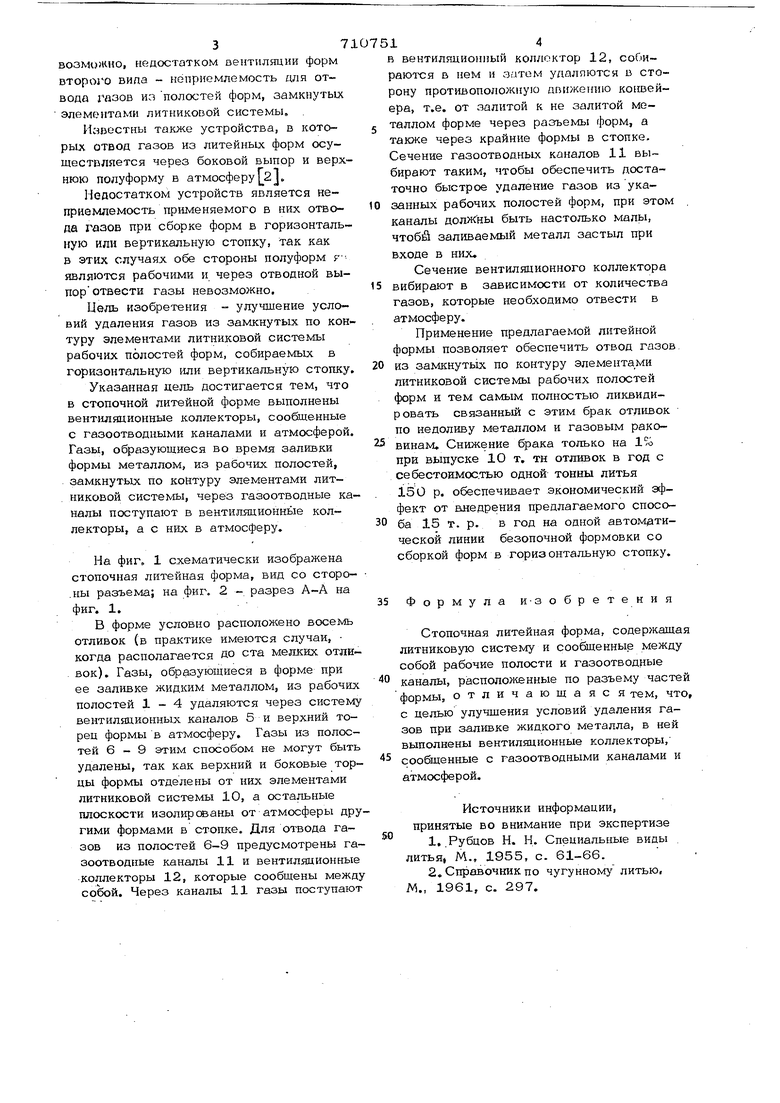

/ возможно, недостатком вентиляции форм второго випа - неприемлемость для отвода газов из полостей форм, замкнутых элементами литниковой системы. Известны также устройства, в которых отвод газов из литейных форм осуществляется через боковой выпор и верхнюю полуформу в атмосферу 2. Недостатком устройств является неприемлемость применяемого в них отвода газов при сборке форм в горизонтальную или вертикальную стопку, так как в этих случаях обе стороны полуформ являются рабочими и через отводной выпоротвести газы невозможно. Цель изобретения - улучшение условий удаления газов из замкнутых по кон туру элементами литниковой системы рабочих полостей форм, собираемых в горизонтальную или вертикальную стопку Указанная цель достигается тем, что в стопочной литейной форме выполнены вентиляционные коллекторы, сообщенные с газоотводными каналами и атмосферой. Газы, образующиеся во время заливки формы металлом, из рабочих полостей, замкнутых по контуру элементами лит- . никовой системь, через газоотводные ка налы поступают в вентиляционные коллекторы, а с них в атмосферу. На фиг. 1 схематически изображена стопочная литейная форма, вид со сторо.ны разъема; на фиг, 2 - разрез А-А на фиг. 1. В форме условно расположено восемь отливок (в практике имеются случаи, когда располагается ДО ста мелких отли . вок). Газы, образующиеся в форме при ее заливке жидким металлом, из рабочих полостей 1-4 удаляются через систем вентиляционных каналов 5 и верхний торец формы в атмосферу. Газы из полостей 6-9 этим способом не могут быть удалены, так как верхний и боковые тор цы формы отделены от них элементами литниковой системы 10, а остальные плоскости изолир сваны от атмосферы дру гими формами в стопке. Для отвода газов из полостей 6-9 предусмотрены га зоотводные каналы 11 и вентиляционные коллекторы 12, которые сообщены межд собой. Через каналы 11 газы поступают в вентиляционный коллектор 12, собираются в нем и затем удаляются в сторону противоположную движению конвейера, т.е. от залитой к не залитой металлом форме через разъемы форм, а также через крайние формы в стопке. Сечение газоотводных каналов 11 выбирают таким, чтобы обеспечить достаточно быстрое удаление газов из указанных рабочих полостей форм, при этом каналы должны быть настолько малы, чтобй заливаемый металл застыл при входе в них. Сечение вентиляционного коллектора вибирают в зависимости от количества газов, которые необходимо отвести в атмосферу. Применение предлагаемой литейной формы позволяет обеспечить отвод газов из замк;нутых по контуру элементами литниковой системы рабочих полостей форм и тем самым полностью ликвидировать связанный с этим брак отливок по недоливу металлом и газовым раковинам Снижение брака только на 1ю при выпуске 10 т. тн отливок в год с себестоимостью одной тонны литья 150 р. обеспечивает экономический эффект от вледрения предлагаемого способа 15 т. р. в год на одной автом тической линии безопочной формовки со сборкой форм в горизонтальную стопку. Формула и-зобретения Стопочная литейная форма, содержащая литниковую систему и сообщенные между собой рабочие полости и газоотводные каналы, расположенные по разъему частей формы, отличающаяся тем, что, с целью улучшения условий удаления газов при заливке жидкого металла, в ней выполнены вентиляционные коллекторы, сообщенные с газоотводными каналами и атмосферой. Источники информации, принятые во внимание при экспертизе 1,.Рубцов Н. И, Специальные виды литья, М., 1955, с. 61-66. 2. Справочник по чугунному литью, М., 1961, с. 297.

Авторы

Даты

1980-01-25—Публикация

1978-05-19—Подача