1П

Ii3обретение отиосл ,:тся к стаг-псо- строениго н может быть испо.чьзонано при создании оборудования для шлифования профильных круглы5 : деталей.

Целью изобретения является повышение точности обработки за. счет жесткой связи установленного на бабке изделия механизма неремеш.ения держателя правящего инструмента со шлифовальной бабкой.

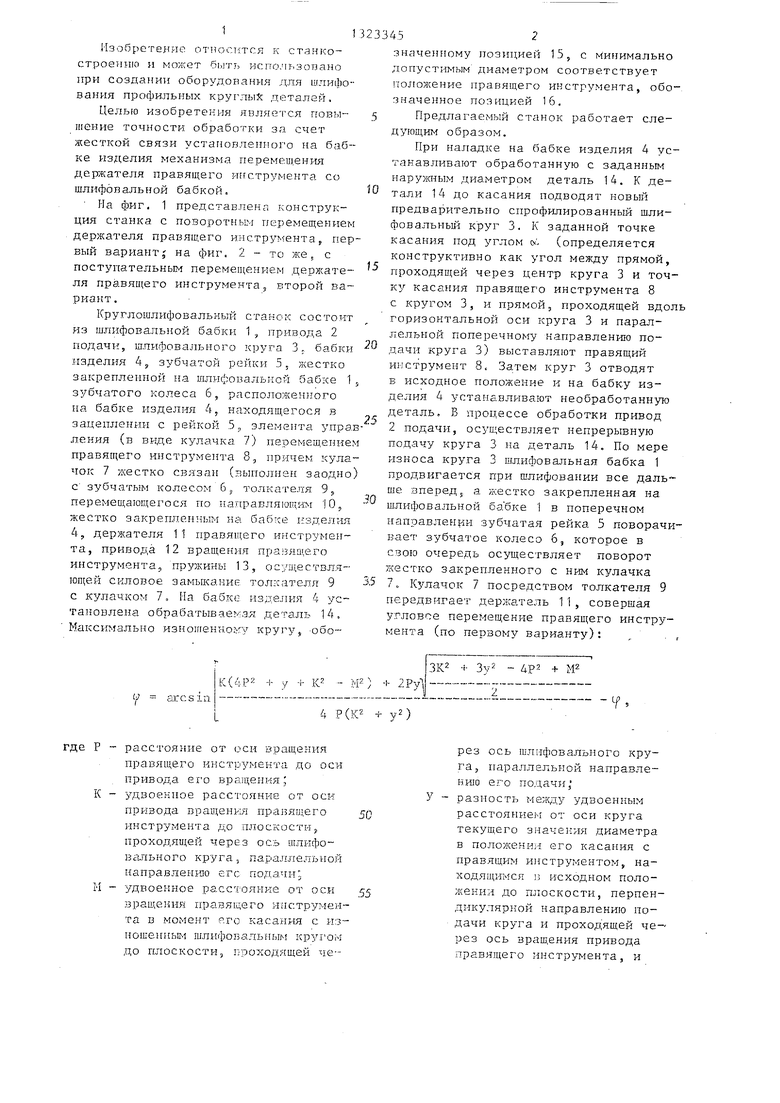

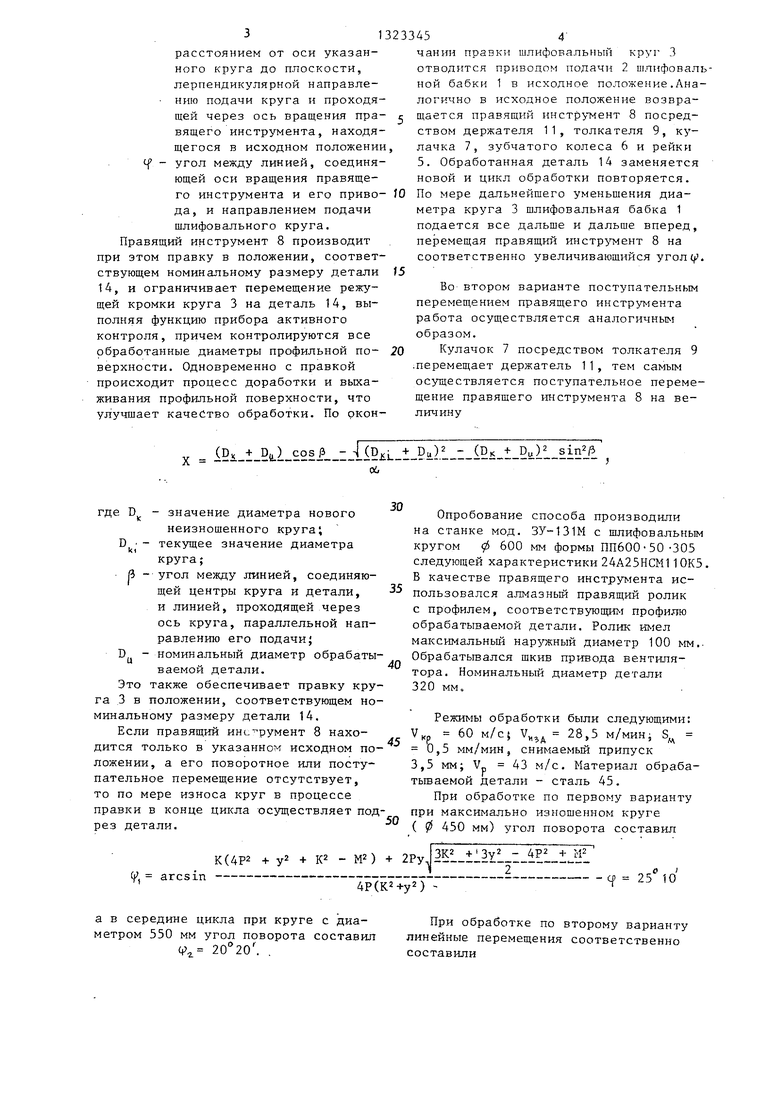

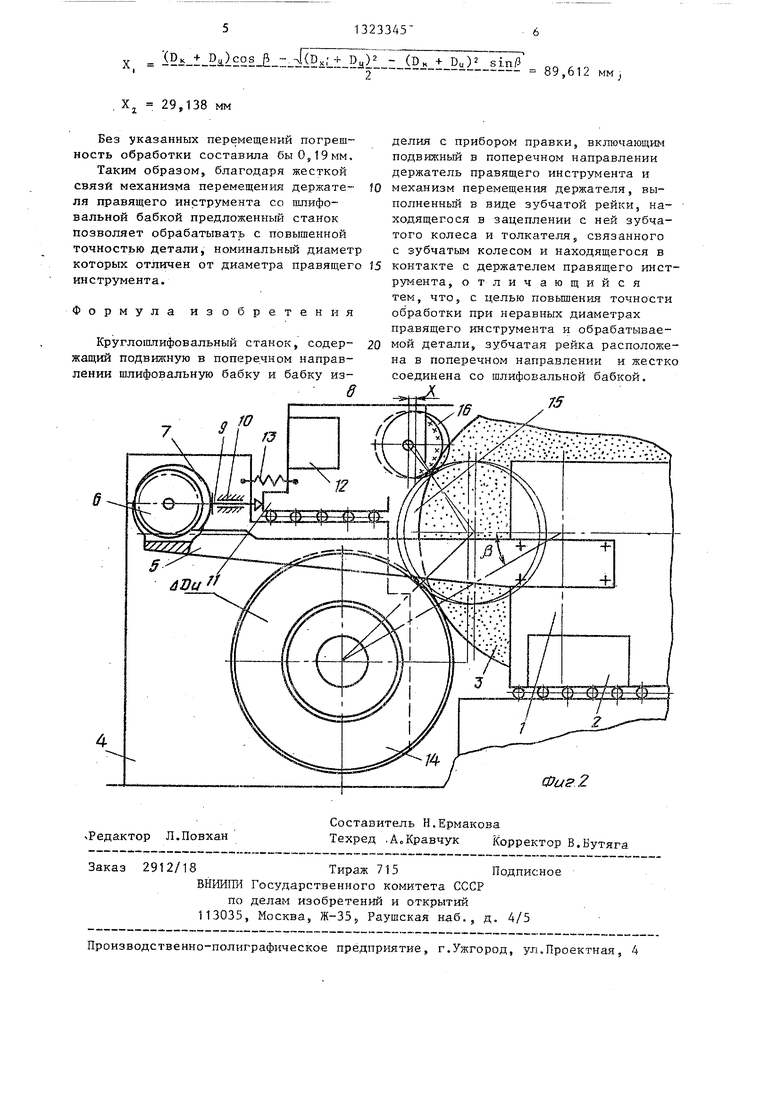

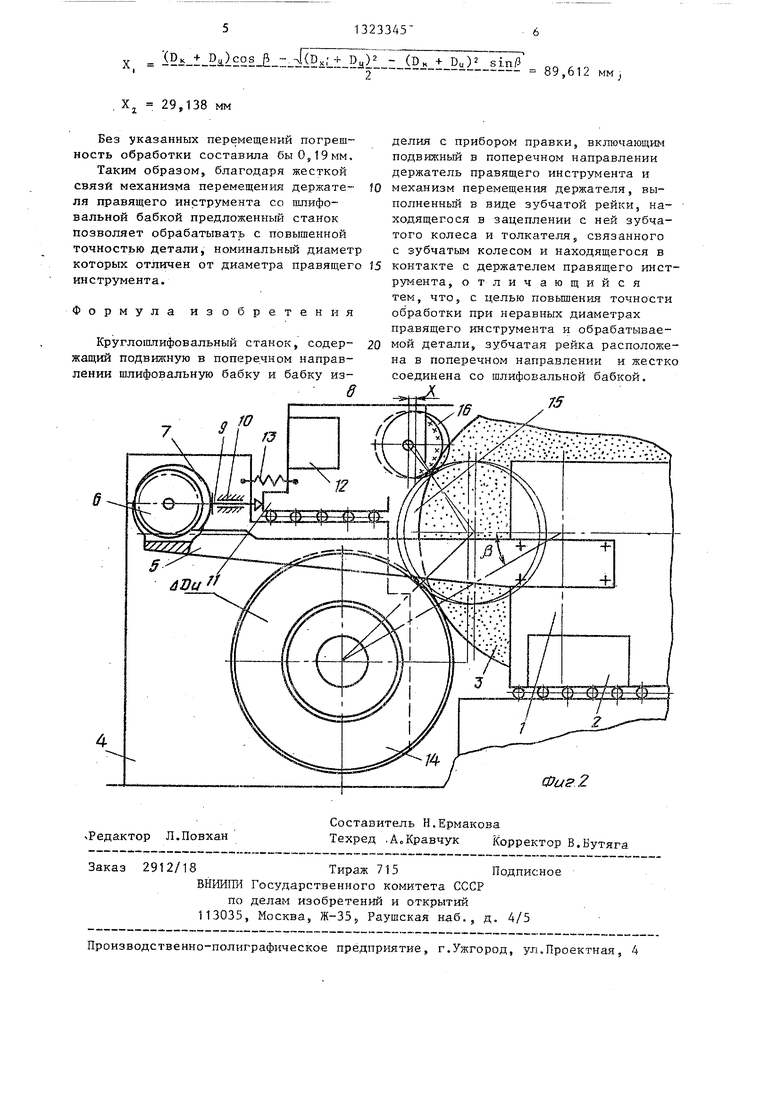

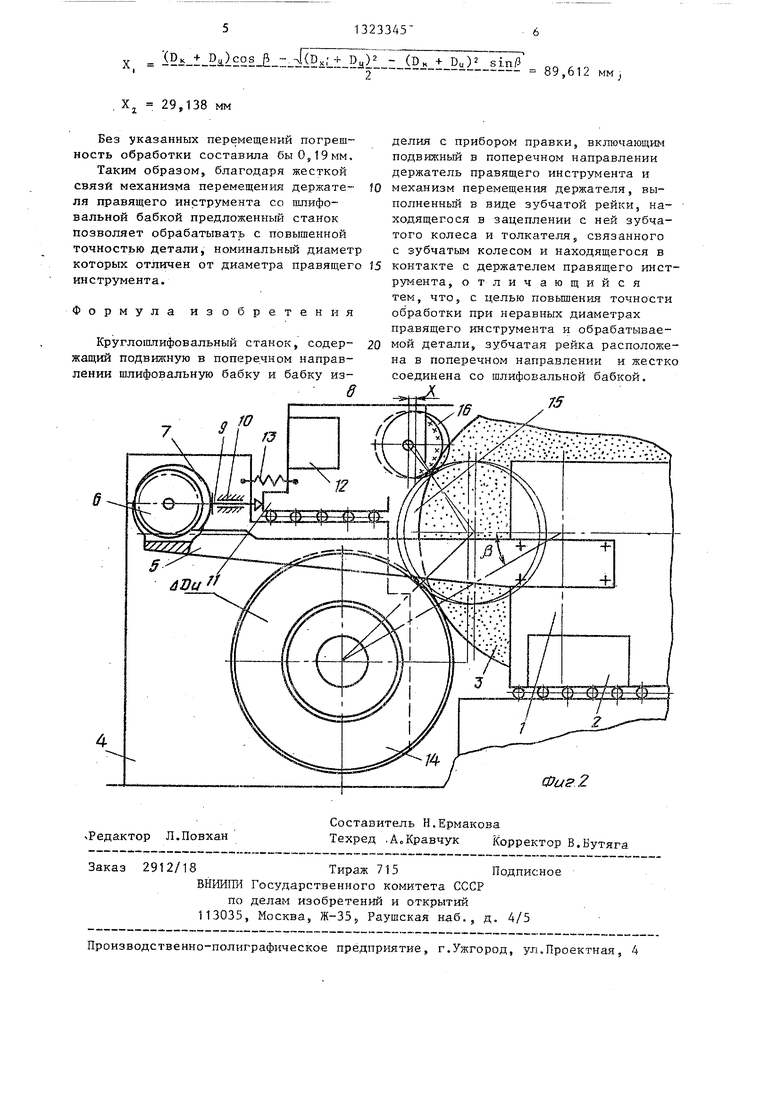

На фиг. 1 представлена конструкция станка с поворотньм перемещением держателя правящего инструмента первый вариант5 на фиг, 2 - то же, с поступательным перемещением держателя правящего инструмента,, второй вариант ,

Круглошлифовальньзй станок состоит из шлифовальной бабки 1 ., привода 2 подачн, шлифова.гизного круга 3, бабки изделия 4, зубчатой рейки 5, жестко закрепленной на шлифовалькой бабке 1 зубчатого колеса б, расположенного на бабке изделия 4, находящегося в зацеплении с рейкой .5,, элемента упраления (в Bi-где кулачка 7) перемещение правящего инструмента 8, причем кулачок 7 жестко связан (выполнен заодно с зубчатым колесом 6 толкателя 95 перемеп);ающегося по направляющим Ю, жестко закрепленным на бабке ггзделия 4., держателя 11 правящего инструмента, привода 12 вращения пра:зяп,его инструмента, пружинь 13, осуитествля- юпчей силовое замыкание толкателя 9 с кулачком 7, На бабке изделия 4 установлена обрабатываемая деталь 14, Максимально изнопгенно.гу кругу, -обоL

4 Р(К2 + у2)

де Р расстояние от оси вращения

правящего инструмента до оси привода его вращения;

К - удвоенное расстояние от оси

привода вращения правящего 50 инструмента до плоскости, проходящей через ось пшифо- вального круга, паралхгельной направлению его подачи:

М удвоенное расстояние от оси 55 правятдего инструмента в момент его касания с из- нощенныг 1 шлифовальнь кругом до плоскости, проходящей -cie-

452

значетиюму позицией 15, с Миршмально допустимым диаметром соответствует положение нравящего инструмента, обозначенное позицией 16.

Предлагаемый станок работает следующим образом.

При наладке на бабке изделия 4 устанавливают обработанную с заданным наружным диаметром деталь 14. К детали 14 до касания подводят новый

предварительно спрофилированный шлифовальный круг 3. К заданной точке касания под углом . (определяется конструктивно как угол между прямой, проходящей через центр круга 3 и точку касания правящего инструмента 8 с кругом 3, и прямой, проходящей вдоль горизонтальной оси круга 3 и параллельной поперечному направлению поо N

дачи круга Jj выставляют правящий инструмент 8. Затем круг 3 отводят в исходное положение и на бабку изделия 4 устанавливают необработанную деталь. В процессе обработки привод 2 подачи, осуществляет непрерывную подачу круга 3 на деталь 14. По мере износа круга 3 шлифовальная бабка 1 продвигается при щлифовании все даль ше впередJ а жестко закрепленная на шлифовальной ба. бке 1 в поперечном направлении зубчатая рейка 5 поворачивает зубчатое колесо 6, которое в свою очередь осуществляет поворот жестко закрепленного с ним кулачка

7. Кзшачок 7 посредством толкателя 9 передвигает держа.тель 11 , совершая угловое перемещение правящего инструмента (по первому варианту): . ,

рез ось щлмфовального круга, параллельной направлению его подачи; - разпость между удвоенным расстоян1 ем oi оси круга текущего значения диаметра в положении его касания с правящим инструментом, находящимся 15 исходном поло- ;1(ении до плоскости, перпен- дрпсулярной направлению подачи круга и проходящей через ось вращения привода правящего инструмента, и

расстоянием от оси указанного круга до плоскости, лерпендикулярной направле- нию подачи круга и проходящей через ось вращения пра- вящего инструмента, находящегося в исходном положении if - угол между линией, соединяющей оси вращения правящего инструмента и его приво- да, и направлением подачи щлифовального круга. Правящий инструмент 8 производит при этом правку в положении, соответствующем номинальному размеру детали 14, и ограничивает перемещение режущей кромки круга 3 на деталь 14, выполняя функцию прибора активного контроля, причем контролируются все обработанные диаметры профильной по- верхности. Одновременно с правкой происходит процесс доработки и выхаживания профильной поверхности, что улучшает качество обработки. По оконY -

(D,

+ DU) cos 13 - -1 (DK; + DU) .li iiHl1

об

где D - значение диаметра нового

неизнощенного круга; D - текущее значение диаметра

круга;

в - угол между линией, соединяющей центры круга и детали, и линией, проходящей через ось круга, параллельной направлению его подачи; D - номинальный диаметр обрабатываемой детали.

Это также обеспечивает правку круга 3 в положении, соответствующем номинальному размеру детали 14.

Если правящий инструмент 8 находится только в указанном исходном положении, а его поворотное или поступательное перемещение отсутствует, то по мере износа круг в процессе правки в конце цикла осуществляет подрез детали.

К(4Р2

У, arcs in

4- у2 + К2 - М2) + 2PyJ 4р (К2+у25

а в середине цикла при круге с диаметром 550 мм угол поворота составил Ф, 20°20 . .

чании правки шлифовальный круг 3 отводится приводом подачи 2 шлифовальной бабки 1 в исходное положение.Аналогично в исходное положение возвращается правящий инструмент 8 посредством держателя 11, толкателя 9, кулачка 7, зубчатого колеса 6 и рейки 5. Обработанная деталь 14 заменяется новой и цикл обработки повторяется. По мере дальнейщего уменьшения диаметра круга 3 шлифовальная бабка 1 подается все дальше и дальше вперед, перемещая правящий инстр т ент 8 на соответственно увеличивающийся yron(f

Во втором варианте поступательным перемещением правящего инструмента работа осуществляется аналогичным образом.

Кулачок 7 посредством толкателя 9 .перемещает держатель 11, тем самым осуществляется поступательное перемещение правящего инструмента 8 на величину

Опробование способа производили на станке мод. ЗУ-131М с шлифовальным кругом ф 600 мм формы ПП600-50-305 следующей характеристики 24А25НСМ110К5. В качестве правящего инструмента использовался алмазный правящий ролик с профилем, соответствующим профилю обрабатываемой детали. Ролик максимальный наружный диаметр 100 мм.. Обрабатьгоался щкив привода вентилятора. Номинальный диаметр детали 320 ммо

Режимы обработки были следующими: V,p 60 M/CJ V, 28,5 м/мин S 0,5 мм/мин, снимаемый припуск 3,5 мм; VP 43 м/с. Материал обраба- тьшаемой детали - сталь 45.

При обработке по первому варианту при максимально изношенном круге ( 0 450 мм) угол поворота составил

ЗК2

Il3yi ; 2

4Р2 + м2

cf 25 10

При обработке по второму варианту линейные перемещения соответственно составили

X

51323345 ) .) i-n/з

89,612 MMj

. X. 29,138 MM

Без указанных перемещений погрешность обработки составила бы 0,19 мм,

Таким образом, благодаря жесткой связи механизма перемещения держате- ля правящего инструмента со шлифовальной бабкой предложенный станок позволяет обрабатывать с повышенной точностью детали, номинальньш диаметр которых отличен от диаметра правящего инструмента.

Формула изобретения

Круглогалифовальный станок, содер- жащий подвижную в поперечном направлении шлифовальную бабку и бабку изff

делил с прибором правки, вклочающнм подвижный в поперечном направлении держатель правящего инструмента и механизм перемещения держателя, выполненный в виде зубчатой рейки, на- ходящегося в зацеплении с ней зубчатого колеса и толкателя, связанного с зубчатым колесом и находящегося в контакте с держателем правящего инструмента, отличающийся тем, что, с целью повьшгения точности обработки при неравных диаметрах правящего инструмента и обрабатываемой детали, зубчатая рейка расположена в поперечном направлении и жестко соединена со плифовальной бабкой.

-..н

7ff.

75

Фиг 2

чРедактор Л.Повхан

Составитель Н.Ермакова

Техред ,АО Кравчук Корректор В.Нутяга

Заказ 2912/18Тираж 715Подписное

БНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раущская наб. , д. 4/5

Производственно-полиграфическое предпр -1ятне, г.Ужгород, ул.Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Круглошлифовальный станок для врезного шлифования | 1972 |

|

SU592583A1 |

| УСТРОЙСТВО для ОБРАБОТКИ СФЕРИЧЕСКИХ ТОРЦОВ | 1972 |

|

SU327990A1 |

| Шлифовальная бабка | 1980 |

|

SU967264A3 |

| ВНУТРИРЕЗЬБОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2014974C1 |

| Бесцентровый круглошлифовальный станок | 2017 |

|

RU2679809C1 |

| Роторный станок для шлифования отверстий деталей | 1989 |

|

SU1660940A1 |

| КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2018 |

|

RU2697533C1 |

| Шлифовальный станок с числовым программным управлением | 1985 |

|

SU1316795A1 |

| Станок для обработки наружных цилиндрических поверхностей деталей | 1990 |

|

SU1764967A1 |

| Способ настройки режущего инструмента | 1987 |

|

SU1770099A1 |

Изобретение относится к области станкостроения. Его целью является Л 7 ; л повьшение точности обработки фасонных цилиндригтеских: деталей на шлифовальном станке. Станок содержит шлифовальную бабку 15 бабку изделия и механизм перемещения держателя 11 правящего инструмента 8, обеспечивающий 1травку шлифовального круга в положении, соответствующем номинальному размеру детали 14, зубчатую рейку 5, зубчатое колесо 6, толкатель 9, причем зубчатая рейка 5 одним концом жестко закреплена на шлифовальной бабке 1, а другим взаимодействует с зубчатым колесом 6. За счет этого при перемещении шлифовальной бабки корректируется положение правящего инструмента. 2 ил. С S (Л со го с со .4 СП фа5:1

| Устройство для правки шлифовального круга | 1980 |

|

SU884988A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Патент США № 3524283, кл | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Круглошлифовальный станок для врезного шлифования | 1972 |

|

SU592583A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-07-15—Публикация

1985-03-28—Подача