(54) УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| НОГОПОЗИЦИОННЫЙ ВУЛКАНИЗАТОР | 1970 |

|

SU271791A1 |

| Автоматическая линия для формования и вулканизации покрышек | 1973 |

|

SU430605A1 |

| Автоматический агрегат для производства изделий из термоактивных прессматериалов | 1958 |

|

SU129009A1 |

| Пресс-автомат для изготовления изделий из пластмасс | 1980 |

|

SU939227A1 |

| Установка для допрессовки изделий из керамических масс | 1975 |

|

SU596451A1 |

| РОТОРНАЯ МНОГОСЕКЦИОННАЯ МАШИНА ДЛЯ ПРЕССОВАНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1967 |

|

SU214768A1 |

| Пресс-форма для литья под давлением с отделением литников от отливок | 1986 |

|

SU1424956A1 |

| Устройство для прессования табака | 1989 |

|

SU1729415A1 |

| Приемное устройство вертикально- формуемых изделий клинопротяжным способом | 1978 |

|

SU770804A1 |

| Устройство для передачи пачки длинномерных изделий от транспортного средства к питателю | 1989 |

|

SU1684198A1 |

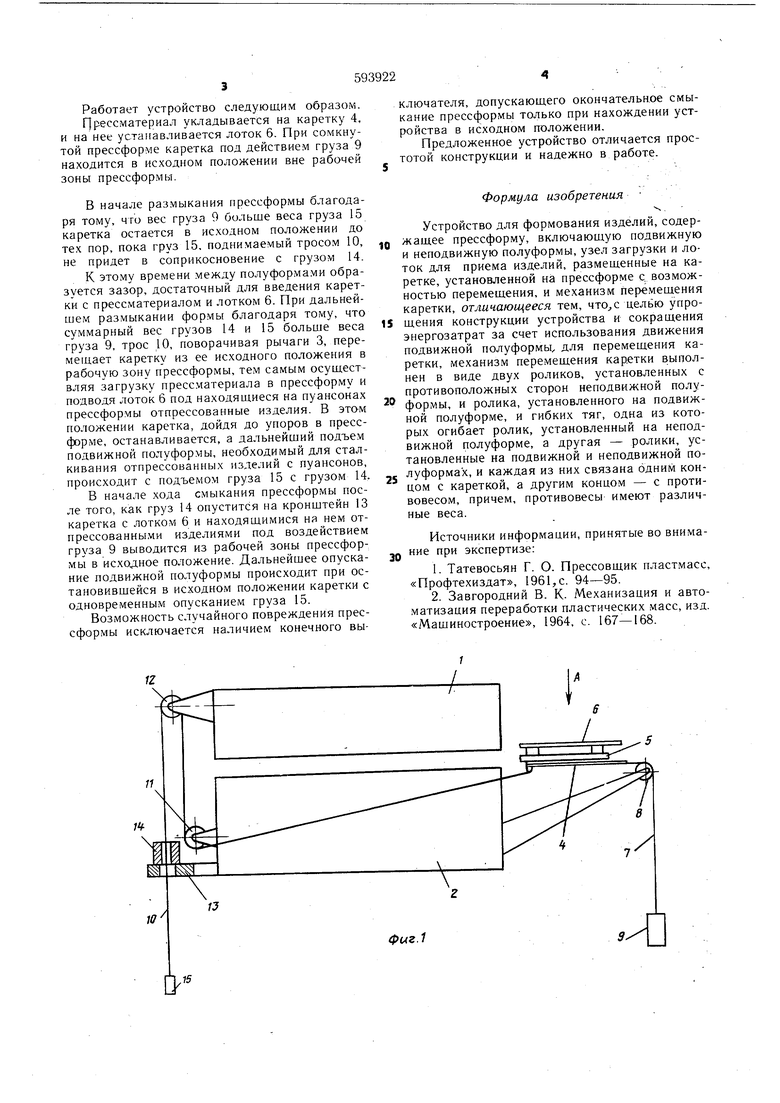

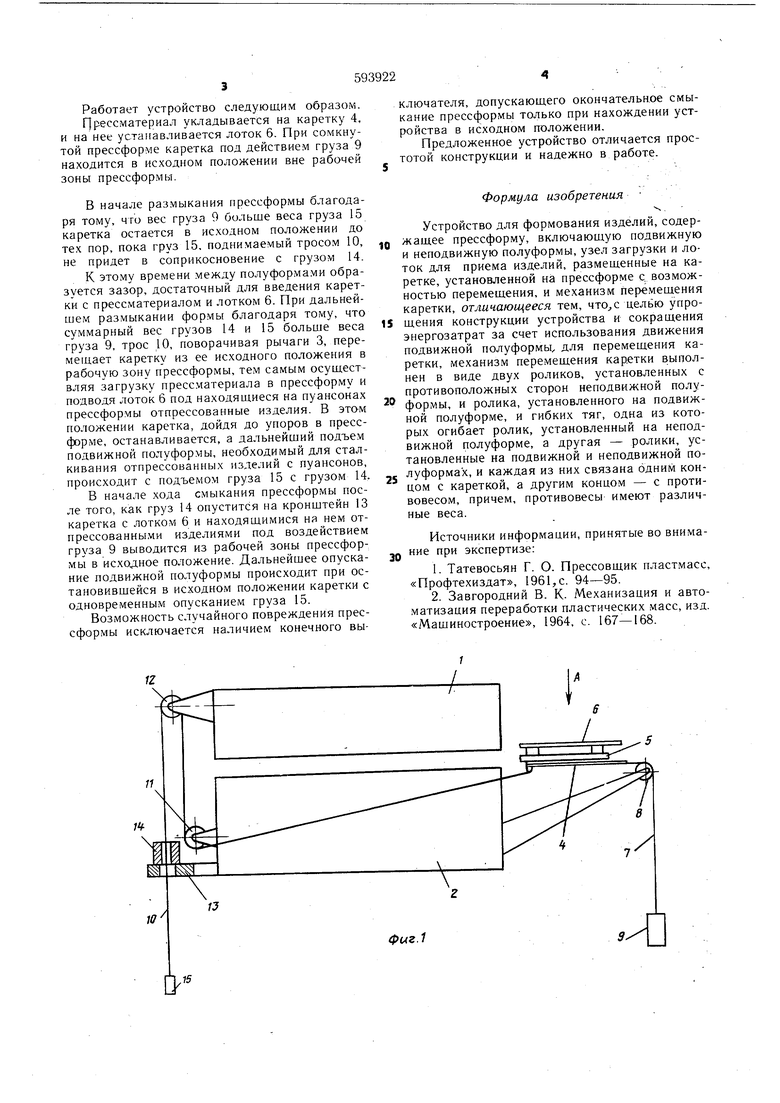

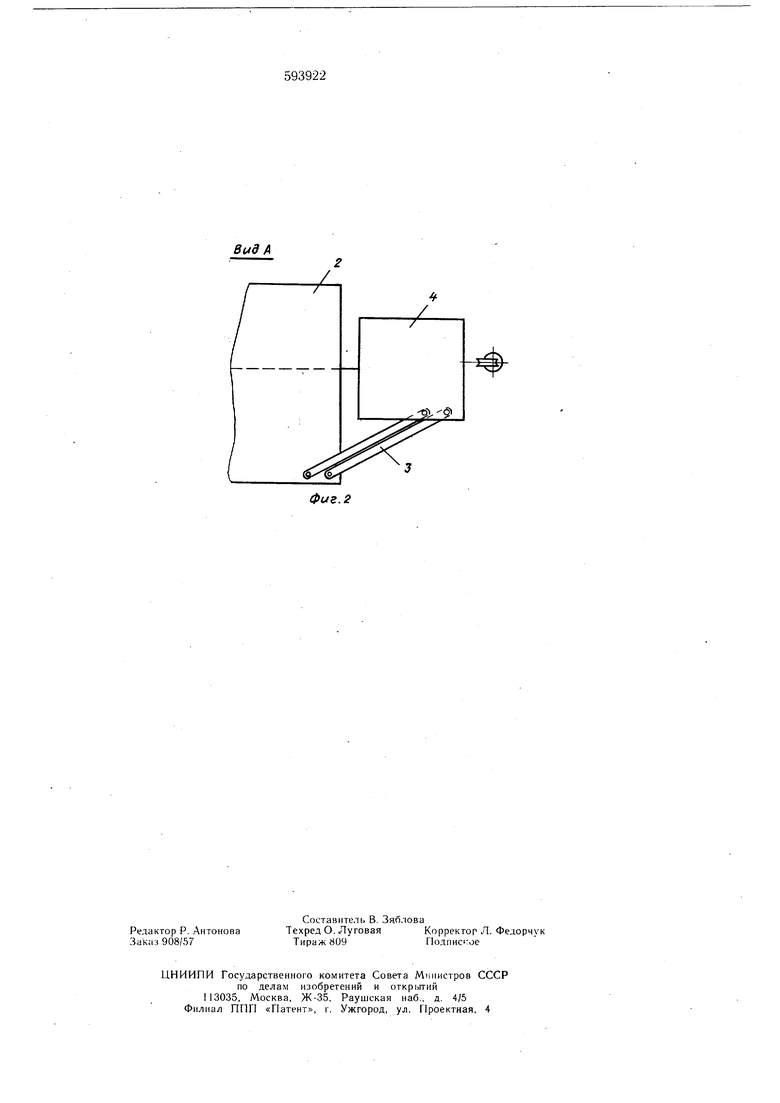

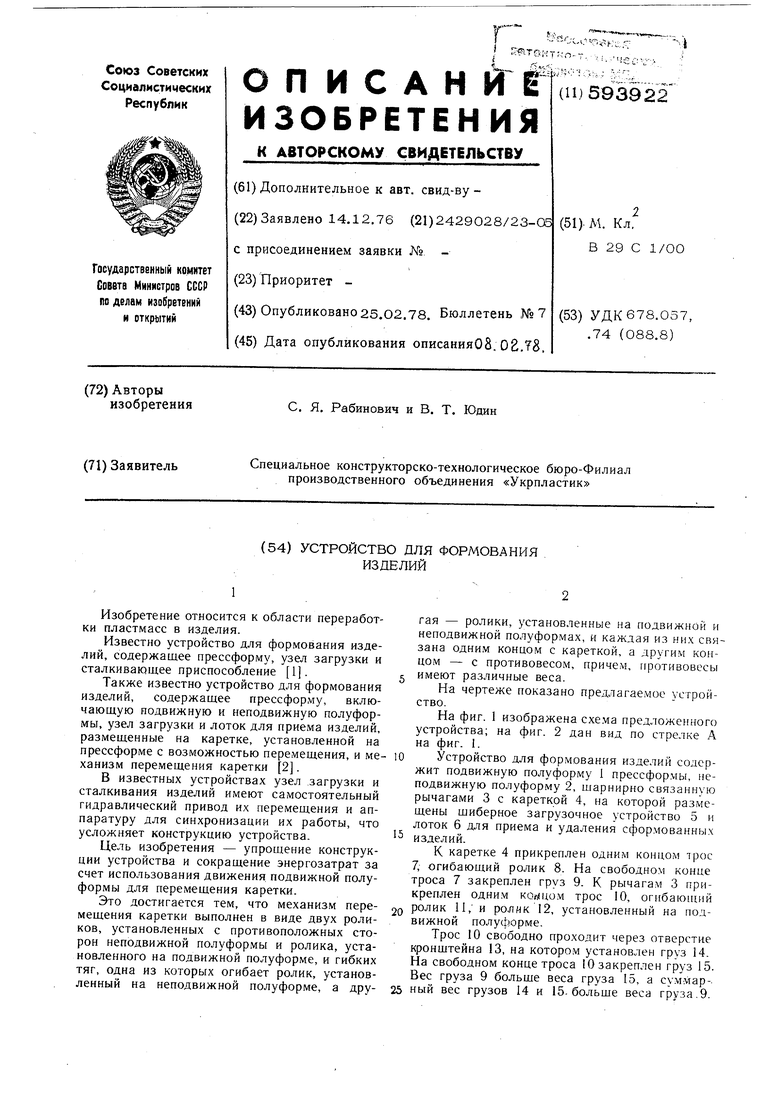

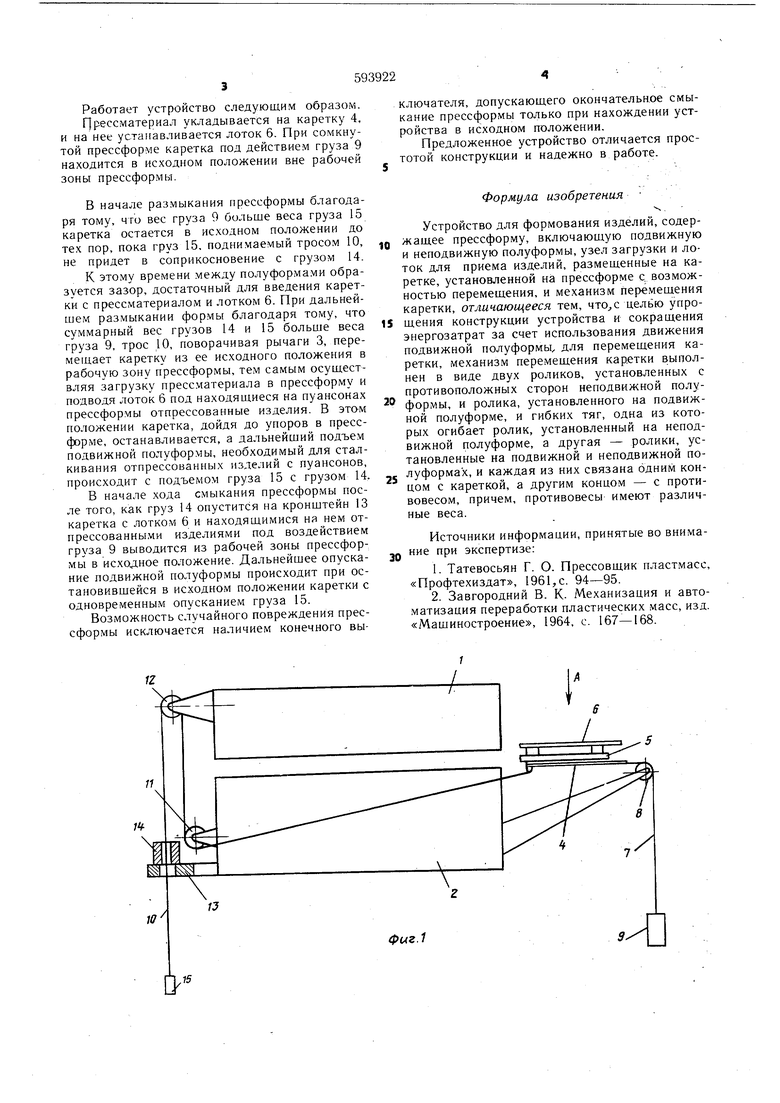

Изобретение относится к области переработки пластмасс в изделия. Известно устройство для формования изделий, содержащее прессформу, узел загрузки и сталкивающее приспособление 1. Также известно устройство для формования изделий, содержащее прессформу, включающую подвижную и неподвижную полуформы, узел загрузки и лоток для приема изделий, размещенные на каретке, установленной на прессформе с возможностью перемещения, и ме ханизм перемещения каретки 2. В известных устройствах узел загрузки и сталкивания изделий имеют самостоятельный гидравлический привод их перемещения и аппаратуру для синхронизации их работы, что усложняет конструкцию устройства. Цель изобретения - упрощение конструкции устройства и сокращение энергозатрат за счет использования движения подвижной полуформы для перемещения каретки. Это достигается тем, что механизм перемещения каретки выполнен в виде двух роликов, установленных с противоположных сторон неподвижной полуформы и ролика, установленного на подвижной полуформе, и гибких тяг, одна из которых огибает ролик, установленный на неподвижной полуформе, а другая - ролики, установленные на подвижной и неподвижной полуформах, и каждая из них связана одним концом с кареткой, а другим концом - с противовесом, причем, ггротивовесы имеют различные веса. На чертеже показано предлагаемое устройство. На фиг. 1 изображена схе.ма предложенного устройства; на фиг. 2 дан вид по стрелке А на фиг. 1. Устройство для формования изделий содержит подвижную полуформу 1 прессформы, неподвижную полуформу 2, шарнирно связанную рычагами 3 с кареткой 4, на которой размещены щиберное загрузочное устройство 5 и лоток 6 для приема и удаления сформованных изделий. К каретке 4 прикреплен одним концом трос 7, огибающий ролик 8. На свободном конце троса 7 закреплен груз 9. К рычагам 3 прикреплен одни.м KOjimoM трос 10, огибающий ролик И, и ролик 12, установленный на подвижной полуформе. Трос 10 свободно проходит через отверстие кронщтейна 13, на котором установлен груз 14. На свободном конце троса 10 закреплен груз 15. Вес груза 9 больще веса груза 15, а сумМар-. ный вес грузов 14 и 15-больще веса груза,9.

Работает устройство следующим образом.

Прессматериал укладывается на каретку 4, и на нее устанавливается лоток 6. При сомкнутой прессформе каретка под действием груза9 находится в исходном положении вне рабочей зоны прессформы.

В начале размыкания прессформы благодаря тому, что вес груза 9 больше веса груза 15 каретка остается в исходном положении до тех пор, пока груз 15, поднимаемый тросом 10, не придет в соприкосновение с грузом 14.

К этому времени .между полуформами образуется зазор, достаточный для введения каретки с прессматериалом и лотком 6. При дальнейшем размыкании фор.мы благодаря тому, что суммарный вес грузов 14 и 15 больше веса груза 9, трос 10, поворачивая рычаги 3, перемещает каретку из ее исходного положения в рабочую зону прессформы, тем самым осуществляя загрузку пресс.материала в прессформу и подводя лоток 6 под находящиеся на пуансонах прессформы отпрессованные изделия. В этам положении каретка, дойдя до упоров в прессформе, останавливается, а дальнейший подъем подвижной полуформы, необходимый для сталкивания отпрессованных изделий с пуансонов, происходит с подъемом груза 15 с грузом 14.

В начале хода смыкания прессформы после того, как груз 14 опустится на кронштейн 13 каретка с лотком 6 и находящимися на нем отпрессованными изделиями под воздействием груза 9 выводится из рабочей зоны прессформы в исходное положение. Дальнейшее опускание подвижной полуфор.мы происходит при остановившейся в исходно.м положении каретки с одновременным опусканием груза 15.

Возможность случайного повреждения прессформы исключается наличием конечного выключателя, допускающего окончательное смыкание прессформы только при нахождении устройства в исходном положении.

Предложенное устройство отличается простотой конструкции и надежно в работе.

Формула изобретения

V,

Устройство для формования изделий, содержащее прессформу, включающую подвижную и неподвижную полуформы, узел загрузки и лоток для приема изделий, размещенные на каретке, установленной на прессформе с. возможностью перемещения, и механизм перемещения каретки, отличающееся тем, 4TOjC целью упрощения конструкции устройства и сокращения энергозатрат за счет использования движения подвижной полуформы, для перемещения каретки, механизм перемещения каретки выполнен в виде двух роликов, установленных с противоположных сторон неподвижной полуформы, и ролика, установленного на подвижной полуформе, и гибких тяг, одна из которых огибает ролик, установленный на неподвижной полуформе, а другая - ролики, установленные на подвижной и неподвижной полуформах, и каждая из них связана одним концом с кареткой, а другим концом - с противовесом, причем, противовесы имеют различные веса.

Источники информации, принятые во внимакие при экспертизе:

Авторы

Даты

1978-02-25—Публикация

1976-12-14—Подача