(54) ПРЕСС-АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЛАСТМАСС

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая оснастка для изготовления резьбовых изделий | 1985 |

|

SU1326442A1 |

| Пресс-форма для изготовления изделий из пластмасс методом прямого прессования | 1980 |

|

SU903145A1 |

| Литьевая машина для пластмасс | 1980 |

|

SU903170A1 |

| Ротационный пресс-автомат | 1957 |

|

SU115371A1 |

| МНОГОЭТАЖНЫЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ИЗДЕЛИЙ ИЗ ПЛАСТМАСС | 1969 |

|

SU256990A1 |

| Устройство для вырубки заготовок из листовых материалов | 1977 |

|

SU704814A1 |

| РОТОРНЫЙ АВТОМАТ ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1972 |

|

SU341683A1 |

| Устройство для удаления деталей из рабочей зоны пресса | 1988 |

|

SU1659157A1 |

| Штамп-автомат | 1984 |

|

SU1214304A1 |

| Автоматический агрегат для производства изделий из термоактивных прессматериалов | 1958 |

|

SU129009A1 |

1

Изобретение относится к переработке пластмасс в изделия и может быть использовано в пресс-автоматах для изготовления изделий из пластмасс.

Известен пресс-автомат, включающий ползун с закрепленной на нем полуформой, нижнюю подвижную плиту с установленной на ней второй полуформой и выталкивающую систему (1).

В этом пресс-автомате удаление ранее вытолкнутых из пресс-формы изделий осуществляют шиберной плитой, снабженной индивидуальным приводом.

Наиболее близким к предлагаемому является пресс-автомат для изготовления изделий из пластмасс, содержащий ползун с закрепленной на нем полуформой, нижнюю неподвижную плиту с установленной на ней второй полуформой, выталкивающую систему и лоток для удаления изделий, связанный с ползуном посредством тяг, верхняя из которых закреплена на ползуне 2.

Данный пресс-автомат имеет сложную систему рычагов, посредством которых лоток связан с ползуном пресса для ввода и вывода его из зоны прессования. Причем обе эти операции осуществляют, используя

двойной ход ползуна, т. е. за время подъема и опускания ползуна. Загрузку пресса осуществляют автономно. Таким образом нет возможности использования времени хода ползуна на дополнительные операции, напJ ример, загрузки в прессе.

Цель изобретения - расширение технологических возможностей пресс-автомата за счет обеспечения использования одного хода ползуна для удаления изделий и загруз10ки материала.

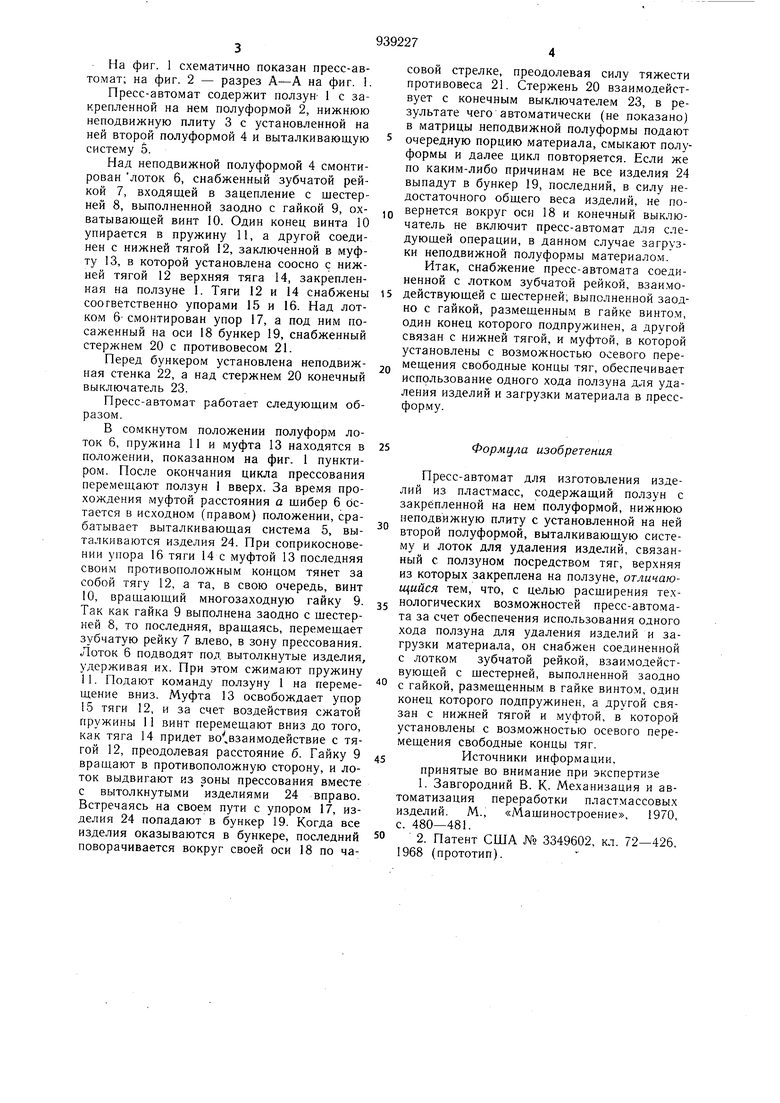

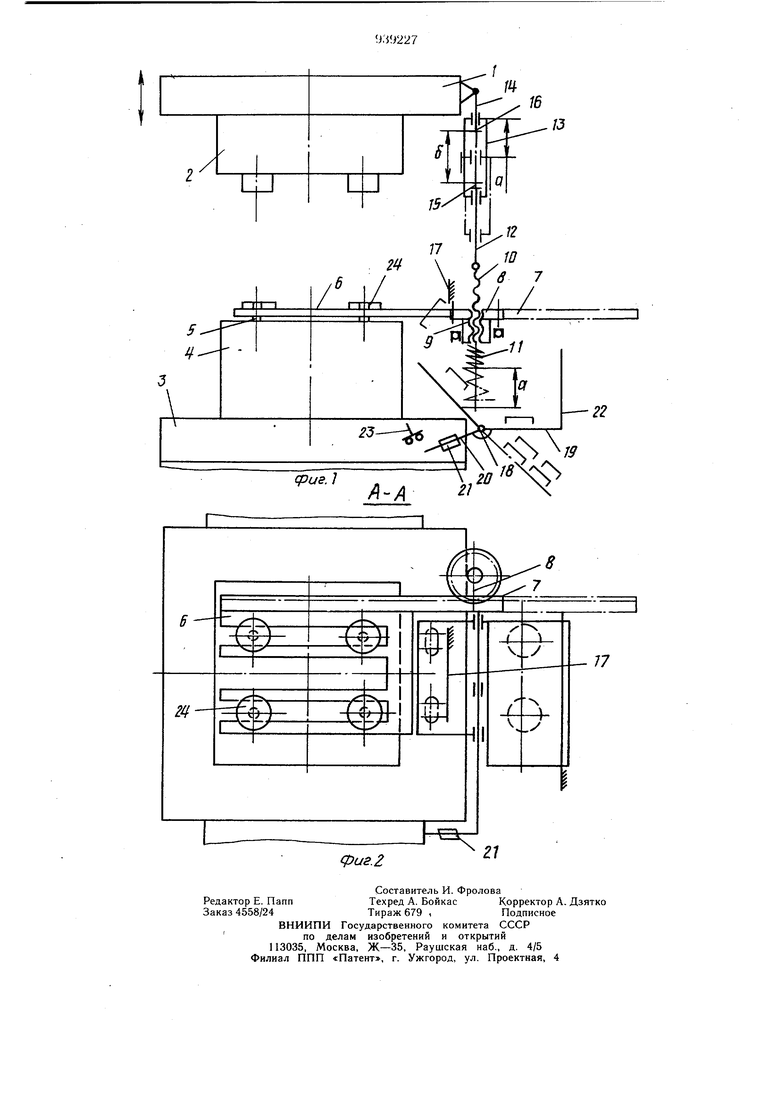

Поставленная цель достигается тем, что пресс-автомат, содержащий ползун с закрепленной на нем полуформой, нижнюю неподвижную плиту с установленной на ней второй полуформой, выталкивающую систему и лоток для удаления изделий, связанный с ползуном посредством тяг, верхняя из которых закреплена на ползуне, снабжен соединенной с лотком зубчатой рейкой, взаимодействующей с щестерней, выполненной за20одно с гайкой, размещенным в гайке винтом, один конец которого подпружинен, а другой связан с нижней тягой и муфтой, в которой установлены с возможностью осевого перемещения свободные концы тяг. На фиг. 1 схематично показан пресс-автомат; на фиг. 2 - разрез А-А на фиг. . Пресс-автомат содержит ползун- 1 с закрепленной на нем полуформой 2, нижнюю неподвижную плиту 3 с установленной на ней второй полуформой 4 и выталкивающую систему 5. Над неподвижной полуформой 4 смонтирован лоток б, снабженный зубчатой рейкой 7, входящей в зацепление с шестерней 8, выполненной заодно с гайкой 9, охватывающей винт 10. Один конец винта 10 упирается в пружину 11, а другой соединен с нижней тягой 12, заключенной в муфту 13, в которой установлена соосно с нижней тягой 12 верхняя тяга 14, закрепленная на ползуне 1. Тяги 12 и 14 снабжены соогветственно упорами 15 и 16. Над лотком 6-смонтирован упор 17, а под ним посаженный на оси 18 бункер 19, снабженный стержнем 20 с противовесом 21. Перед бункером установлена неподвижная стенка 22, а над стержнем 20 конечный выключатель 23. Пресс-автомат работает следующим образом. В сомкнутом положении полуформ лоток 6, пружина 11 и муфта 13 находятся в положении, показанном на фиг. 1 пунктиром. После окончания цикла прессования перемещают ползун 1 вверх. За время прохождения муфтой расстояния а щибер 6 остается в исходном (правом) положении, срабатывает выталкивающая система 5, выталкиваются изделия 24. При соприкосновении упора 16 тяги 14 с муфтой 13 последняя своим противоположным концом тянет за собой тягу 12, а та, в свою очередь, винт 10,вращающий многозаходную гайку 9. Так как гайка 9 выполнена заодно с щестерней 8, то последняя, вращаясь, перемещает зубчатую рейку 7 влево, в зону прессования. Лоток 6 подводят под вытолкнутые изделия, удерживая их. При этом сжимают пружину 11.Подают команду ползуну 1 на перемещение вниз. Муфта 13 освобождает упор 15 тяги 12, и за счет воздействия сжатой пружины 11 БИНТ перемещают вниз до того, как тяга 14 придет во взаимодействие с тягой 12, преодолевая расстояние б. Гайку 9 вращают в противоположную сторону, и лоток выдвигают из зоны прессования вместе с вытолкнутыми изделиями 24 вправо. Встречаясь на своем пути с упором 17, изделия 24 попадают в бункер 19. Когда все изделия оказываются в бункере, последний поворачивается вокруг своей оси 18 по часовой стрелке, преодолевая силу тяжести противовеса 21. Стержень 20 взаимодействует с конечным выключателем 23, в результате чего автоматически (не показано) в матрицы неподвижной полуформы подают очередную порцию материала, смыкают полуформы и далее цикл повторяется. Если же по каким-либо причинам не все изделия 24 выпадут в бункер 19, последний, в силу недостаточного общего веса изделий, не повернется вокруг оси 18 и конечный выключатель не включит пресс-автомат для следующей операции, в данном случае загрузки неподвижной полуформы материалом. Итак, снабжение пресс-автомата соединенной с лотком зубчатой рейкой, взаимодействующей с щестерней; выполненной заодно с гайкой, размещенным в гайке винтом, один конец которого подпружинен, а другой связан с нижней тягой, и муфтой, в которой установлены с возможностью осевого перемещения свободные концы тяг, обеспечивает использование одного хода ползуна для удаления изделий и загрузки материала в прессформу. Фopмtjлa изобретения Пресс-автомат для изготовления изделий из пластмасс, содержащий ползун с закрепленной на нем полуформой, нижнюю неподвижную плиту с установленной на ней второй полуформой, выталкивающую систему и лоток для удаления изделий, связанный с ползуном посредством тяг, верхняя из которых закреплена на ползуне, отличающийся тем, что, с целью расщирения технологических возможностей пресс-автомата за счет обеспечения использования одного хода ползуна для удаления изделий и загрузки материала, он снабжен соединенной с лотком зубчатой рейкой, взаимодействующей с щестерней, выполненной заодно с гайкой, размещенным в гайке винтом, один конец которого подпружинен, а другой связан с нижней тягой и .муфтой, в которой установлены с возможностью осевого перемещения свободные концы тяг. Источники информации, принятые во внимание при экспертизе 1.Завгородний В. К. Механизация и автоматизация переработки пластмассовых изделий. М., «Мащиностроение, 1970, с. 480-481. 2.Патент США № 3349602, кл. 72-426, 1968 (прототип).

Авторы

Даты

1982-06-30—Публикация

1980-06-27—Подача