1

Изобретение относится к металлургии, в частности к составам интенсификаторов кипения, нрименяемы.х при производстве кипящей стали.

Применение интенсифпкаторов кипения позволяет значительно увеличить ско1)ость разливки кипящп.х сталей, что повышает пропускную способность разливочных пролетов, способствуя дальнейшей суш.ествеииой интенсификании процесса выплавки стали.

Ивестен интенсификатор кипения, содержаш.ий, вес. ч.:

Прокатная окалина82Натриевая селитра10Плавиковый шпат5Однако этот иитенснфикатор содержит дефицитные и дорогостоящие компоненты - натриевую селитру и плавиковый шпат.

Кроме того, наличие натриевой селитры, обладающей низкой температурой плавления и значительной гигроскопичностью, вызывает осложнение с транспортировкой, .хранением и использованием смеси. Подача такой смеси осуществляется в закрыты.х емкостях, храпение не должно быть длительным, а ввод ее в изложницы отличается иеравномерностью иодачи ее из бункера, находящегося на сталеразливочиом ковще, вызывает спекание селитры с другими компонентами и

иие в расходном бункере. Это ириводит к технологическим трудностям иа разливочной нлоиладке: с.1ожнястся создание з стали опгимальиой коицентрации киелорода, еледствием чего является всиениваиие ста.П и нарушение контроля за интенсивностью процесса газообразоваиия. что приводит к поражению наружно корочки пористостью, так как интенсивность газообразования является основным фактором в формнрованлп корковой зоны достаточной толщины и плотности.

Все это затрудняет ирименепие скоростной разливки книянкм стали сверху в крупные елитки.

Паиболее к изобретению из известных является состав, содержащиГ прокатную oxa.iiiii} и Н1лак злектротермнческого пронзг од с т в а а л ю м о к ji е м н и е з ы х с н л а в о в.

Однако этот ггеисифнкатор не обееиечивает стабильного кинеиия металла, исключающего вспенивание , и образования пориетости в корочке слитка.

Целью изобретения является обеспечение етабнльного интенсивного кглтенпя. Это достнгается тем, ч го емесь содержнт, вес. %:

Прокатная окал1 на50-90

LIJ.iaK электроте 1мнческого

п)оизво.1,ст:5а алюмокремииевых сплавов10-50

При этом шла1К электротермического производства алюмокремпиевых сплавов в составе интенсификатора -кипения иреллагаемого состава содержит, вес. %:

Сумма хлоридов натрия и калия, фторида натрия, алюмофторида патрия, силикофторида калия (2 , КС1. NaF, NaaAlFe, )50-70

Сумма окисло,в алюмииия, кремиия, кальция, ииркоиия и карбида кремиия (ЕЛЬОз, SiO, СаО, Zi-O.2, SiC)20-30

Силпкоалюминий (А - Si)5-20

Введение в состав иитенсификатора оптимальных добавок шлака приведенного состава позволит стабилизировать окггеленпост) стали, предупредить вспенивание металла при разливке п обеепечнть стабильное интенсивное кипеппе стали в изложницах, что повысит толищиу и илотность наружной корочки елнтка.

Кроме того, ьитеиспфикатор значительно удеи1евляется за счет того, что его составляюииш являются отходами производства, оисрации, связанные с зготовленнем н применеиием его, упр01иаются, так как 01лаку, входян ему 15 еостав иитенсификатора, не присуши свойства натриевой селитры (гигроскопичность 1 низкая температура нлавлеиия).

Если колпчеетво 11рокатиой ока.иилл определяется из условий внесения необхо;,имого количества кислорода в , обеспечпваюН1,его пятепсиБпое ее кипение, то еодс ржаппе нтлака электротермического производства в составе пнтепсифпкатора определяется вязкостью и межфазиым иатяжением Ичидкого окислительного шлака (слнтковой пены), влияющим на етабильное и беспеннстое кппсние металла в пзло книце п формпроваипе толстой и плотной наружной корочкп слптка. Известно, что наружняя корочка слптка

поражается газовой порпстостью в случае уменьшенпя скорости и интенсивности газообразоваиня и является следствием повышения зязкоети слитковой пены. Подобные дефекты возникают н п случае очень бурного газовыделения. При этом содержаине шлака электроTepMH4ecKvjro прои.звсудства в составе ннтенси()икатора менее 10 isec. % нз-за недостаточного нонижен Я вязкости не оказывает .значительного на ннтенсивность процессов газообразования н газовыделения. При с()держан1И нтлака выше верхнего предела (50 15с;-. %) пр(И1с.одпт зпачптельпое поипжепие вязкости и снижение поверхностного натяже.чия жидкого окислительиого шлака (слитковой пены), что способствует развпгию бурного газовыделения, ирнзодяп1его к вышеуказа11ным дефектам.

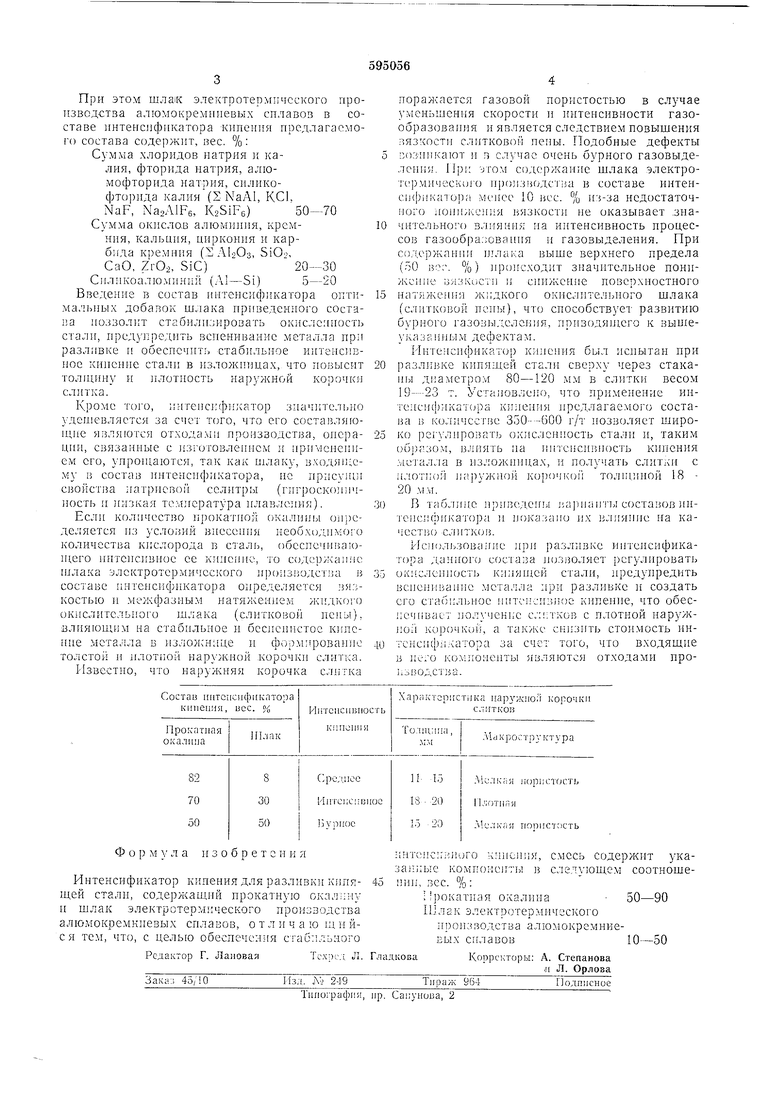

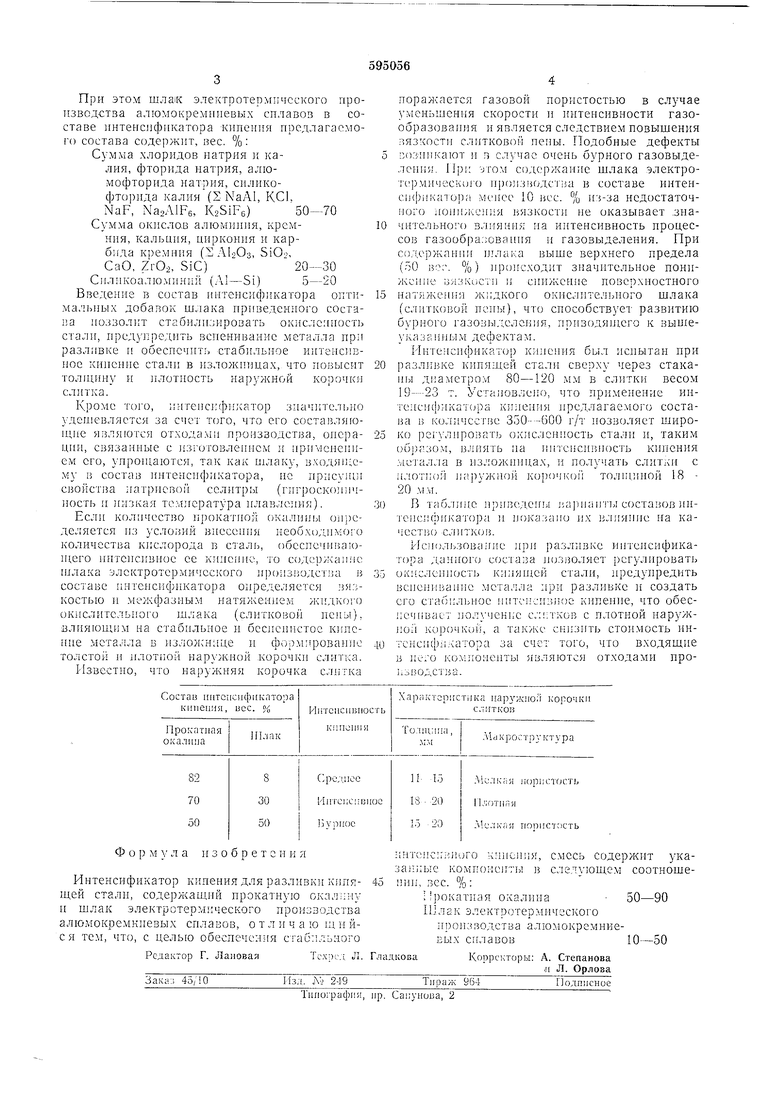

11нтенснфнкато1) кипення был нспытан при разливке кипящей етали сверху через стаканы диаметром 80-120 .мм в слитки весом 19--23 т. Устаповле1:о, что применение иитенс11фнкат(;ра кпнения иредлагаемого состава в количестве 350---600 г/т иозволяет широко регулировать окислеиность сталн и, таким об);-зом, влиять па иитепспвность кнпепия металла в изложинцах, и получать слитки с

И.ТОТИОЙ И 1р ЖНОЙ KOpOiKOli ТОЛПП1ИОЙ 18 20 мм.

В таблии,е нривсдеиь ;а)ианты составов ин1енс11фи а1())а )i иоказаио их влнянне на ка4ecTiiO слитко).

)-..зованне нрн разливке интенсификатора данного состава и(;зволяет регулировать

5 окислснность ки:1ян1ей стали, нредуиредить вснениваиие металла при разливке и создать его етабильное иптепси15)ое кипение, что обеспечивает получение слгггков с плотной наружHoii корочкой, а также сппзпть стон.мость интснепф;1;{атора за счет того, что входящие в него компонеиты являются отходами производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Интенсификатор кипения | 1977 |

|

SU789209A1 |

| Интенсифицирующая смесь для разливки кипящих сталей | 1978 |

|

SU749549A1 |

| Шлакообразующая смесь | 1976 |

|

SU657906A1 |

| Интенсификатор кипения для обработки стали | 1980 |

|

SU908485A1 |

| Интенсификатор кипения стали | 1982 |

|

SU1069927A1 |

| Интенсификатор кипения стали | 1983 |

|

SU1101321A1 |

| Интенсификатор кипения для разливки стали | 1990 |

|

SU1806037A3 |

| Интенсификатор кипения | 1977 |

|

SU730455A1 |

| Интенсификатор кипения стали | 1983 |

|

SU1125091A1 |

| Интесификатор кипения стали в изложнице | 1978 |

|

SU710765A1 |

Авторы

Даты

1978-02-28—Публикация

1976-07-19—Подача