(54) ИНТЕНСИФИКАТОР КИПЕНИЯ Изобретение относится к металлургии, преимущественно к тёхноЛогии разливки кипящей стали, в процессе которой испотгьзуют интенсификаторы. Известны интенсификаторы, содержащие в качестве основы окалину, плавиковый шпат и соду 1. Однако данные интенсификаторы недостаточно регулируют поверхностное натяжение жидкой стали и являются не достаточно жидкоподвижными. Наиболее близким техническим решением является интенсификатор 2, содержащий: Прокатная окалина 82-84 Плаковый шпат 5-7 Натриевая селитра 10-12 Интенсификатор позволяет получить толщину наружной здоровой корочки слитка не менее 15 мм. Натриевая селитра, входящая в сос тав интенсификатора вьвделяет свобод кислород и тем самым способствует активизации процессов окисления и г зообразования. Однако окалина, содержащаяся в пр обладающем количестве не позволяет регулировать поверхностное натяжение жидкой стали, так как способст вуя окислению углерода, газообразованию, кристаллизации, вызывает необходимость добавлять еще плавиковый шпат для шлакообразования. Плавиковый шпат (CaF) сначала обеспечивает снижению температуры плавления..Шлакообразующая фаза при этом плавится при температуре порядка 1200с, в то время как жидкая сталь нагрета до температуры выше . В этих условиях СaF быстро разлагается с выделением фтористых паров, при этом образуются тугоплавкие окислы кальция, снижается жидкоподвижность. Степень удаления шлаковых вкдтючений из металла ухудшается. Содержащиеся в них пузырьки газа -задерживаются, что также снижает активность кипения металла. Причем вьщеляющиеся летучие)фтористые соединения ухудшают условия труда обслуживающего персонала. Цель изобретения - обеспечение высокого качества разливаемого металла за счет легкоплавкости и жидкоподвижности ;смеси. Эта цель достигается теМ, что смесь дополнительно содержит силикатную глыбу при следующем соотношении компонентов:

Силикатная глыба 60-63 Натриевая селитра 10-11 Окислы железа Остальное Соотношение составляквдих интенсификатора находится в соответствии с системой кремнезем-окись железа окись натрия и тоойной диаграммой кремнезем-метасиликат натрия-окись железа ( ). Согласно этой системе наиболее легкоплавкий состав интенсификатора отвечает температурам плавления 825-850°С. При контакте смеси с расплавленным металлом возникает жидкоподвижная шлаковая фаза 5Naj,0Fe20g 6SiOg - тройное соединение, характеризукицееся конгруентным разновесием плавления.

Использование смеси предложенного состава при разливке кипящей стали в изложницы не повлечет увеличения силикатных включений в слитке, т.к. новый интенсификатор кипений обеспечивает более активное перемешивание при энергичном кипении, в результате создаются благоприятные условия для Перераспределения йикватов, а также для формирования, коагуляции и удаления неметаллических включений.Благодаря сравнительно низкой температуре плавления предлагаемо:1 о интенсификатора (850-825ОС) имеет место большая разница между этими параметрами

и температурой процесса кристаллизации металла.

Для кипящего металла в большинстве случаев линия ликвидуса близка к уровню . Достижение такой разницы, при всех других неизменных физико-химических условиях и их продолжительности, ведет к завершению- процесса очистки металла от силикатных и других включений, как в жидком, так и твердом состоянии. Благодаря жидкотекучей, динамически устойчивой фракции, вытесняющей на своем продвижении в жидком металле включения и позже из твердо-жидкой его зоны гиаточного раствора происходит полное очицение металла. Силикаты, которые дополнительно могут образоваться из компонентов вводимого интенсификатора, также пройдут коагуляцию и будут вынесены в головную часть слитка в контакте с другими, частицами.

Так же удаляются из основной части слитка сера и фосфор(в виде сульфидов натрия, летучих моносуль5 Фидов) в результате взаимодействия с силикатами натрия, и образования фосфатов при наличии закиси железа в кипящем металле.

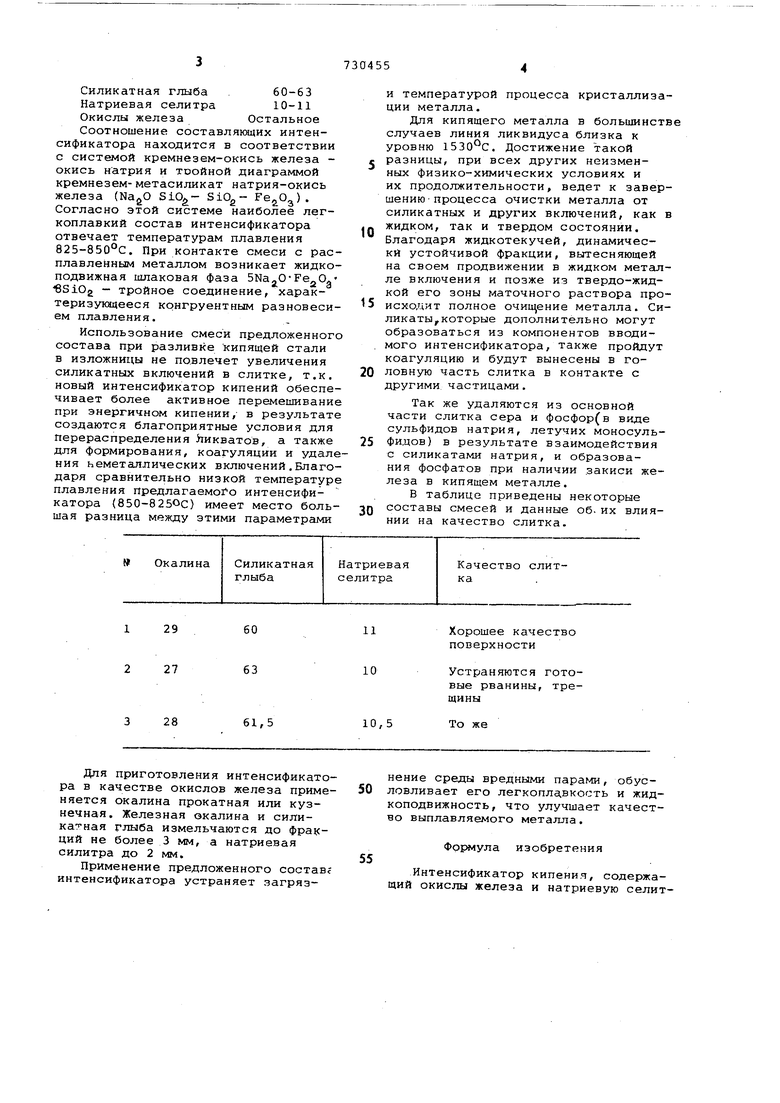

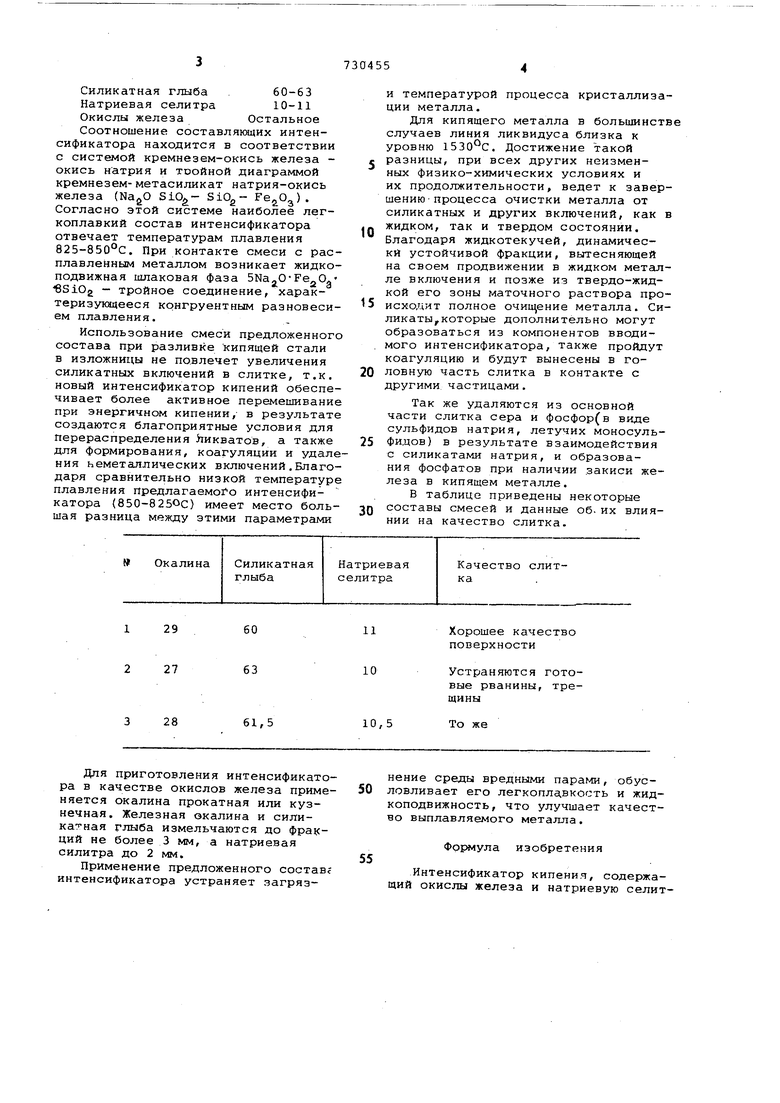

В таблице приведены некоторые

Q составы смесей и данные об- их влиянии на качество слитка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Интенсификатор кипения для обработки стали | 1980 |

|

SU908485A1 |

| Экзотермическая шлакообразующая смесь | 1980 |

|

SU1036434A1 |

| Интенсификатор кипения | 1977 |

|

SU789209A1 |

| Интенсификатор кипения стали | 1982 |

|

SU1057170A1 |

| Смесь для интенсификации кипения стали | 1975 |

|

SU527247A1 |

| Экзотермическая шлакообразующая смесь для разливки стали | 1982 |

|

SU1102657A1 |

| Интесификатор кипения стали в изложнице | 1978 |

|

SU710765A1 |

| Шлакообразующая смесь для разливки стали | 1980 |

|

SU889268A1 |

| Шлакообразующая смесь | 1979 |

|

SU831285A1 |

| Интенсифицирующая смесь для разливки кипящих сталей | 1978 |

|

SU749549A1 |

60

29

63

27

61,5

28

Для приготовления интенсификатора в качестве окислов железа применяется окалина прокатная или кузнечная. Железная окалина и силикатная глыба измельчаются до фракций не более 3 мм, а натриевая силитра до 2 мм.

Применение предложенного составе интенсификатора устраняет загрязХорошее качество поверхности

Устраняются готовые рванины, трещины

То же

нение среды вредными парами, обусловливает его легкопла,вкооть и жидкоподвижность, что улучшает качество выплавляемого металла.

Формула изобретения

Интенсификатор кипения, содержащий окислы железа и натриевую селит57РУ,отличающийся тем. что, с целью обеспечения высокого качества разливаемого металла за счет легкоплавкости и жидкоподвижности смеси, он дополнительно содержит сили катную глыбу при следующем соотношеНИИ компонентов: Силикатная глыба 60-63 Натриевая селитра 10-И Окислы железа Остальное Источники информации, чринятые во внимание при экспертизе 1.Сивцов Г. Применение йнтейсиФикаторов кипения при разливке. Металлург 1967, 1, с. 20,1967. 2.Авторское свидетельство СССР О 212297, кл, В 22 D 7/00, 1966.

Авторы

Даты

1980-04-30—Публикация

1977-06-24—Подача