(54) СПОСОБ ЭЛЕКТРОДУГОВОЙ РЕЗКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДУГОВОЙ СВАРКИ ТОЛСТОЛИСТОВОГО МЕТАЛЛА МЕТОДОМ "ПОПЕРЕЧНАЯ ГОРКА", СВАРОЧНЫЙ АВТОМАТ И ВИДЕОСЕНСОРНЫЙ БЛОК ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2006 |

|

RU2372176C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ РЕЗКИ МЕТАЛЛА | 2009 |

|

RU2427454C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 1997 |

|

RU2118241C1 |

| Способ дуговой сварки плавящимся электродом | 1987 |

|

SU1530374A1 |

| Способ дуговой обработки | 1979 |

|

SU821104A1 |

| Способ электродуговой наплавки | 1990 |

|

SU1763120A1 |

| Способ электродуговой широкослойной наплавки под флюсом износостойкого покрытия на цилиндрическую трубу | 2020 |

|

RU2739934C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2563572C1 |

| Способ плазменно-дуговой поверхностной резки | 1977 |

|

SU738804A1 |

| Способ плазменно-дуговой поверх-НОСТНОй РЕзКи | 1979 |

|

SU816727A1 |

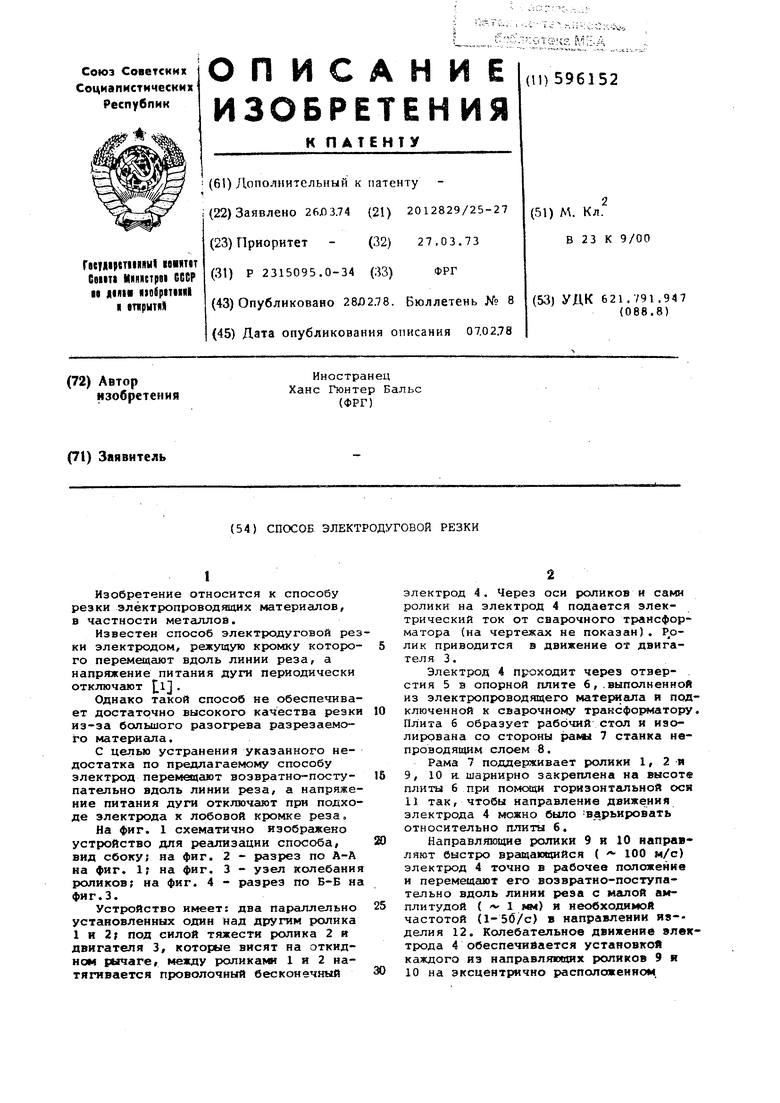

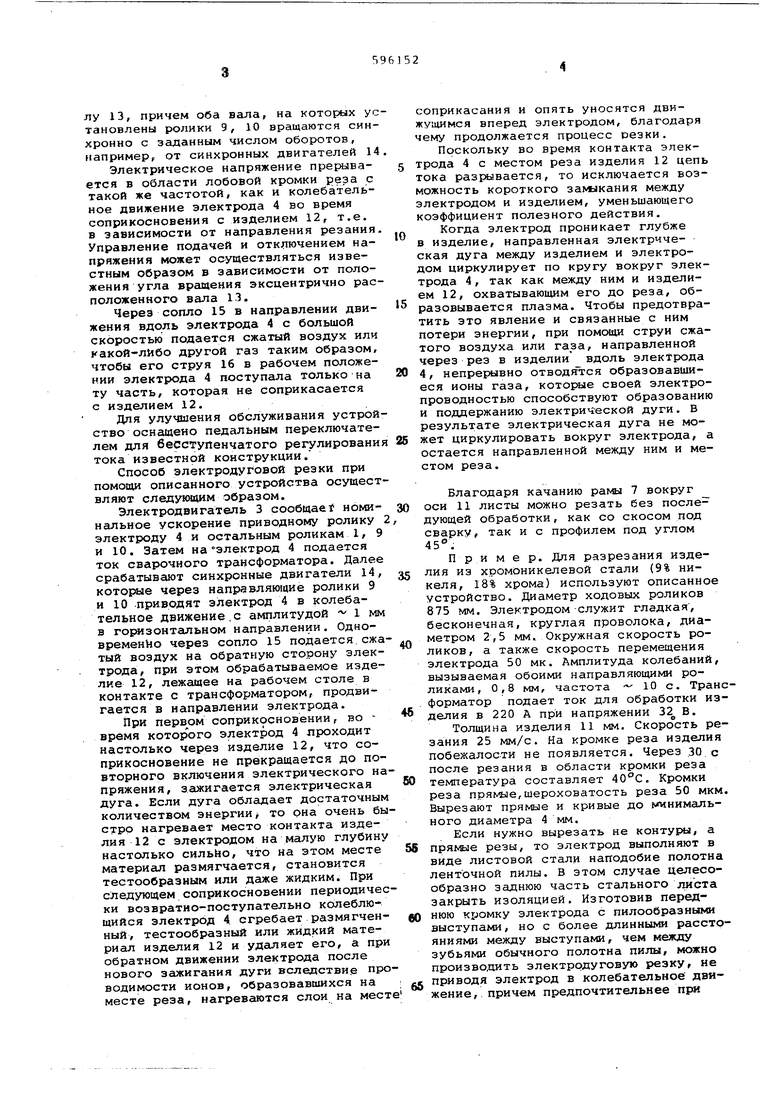

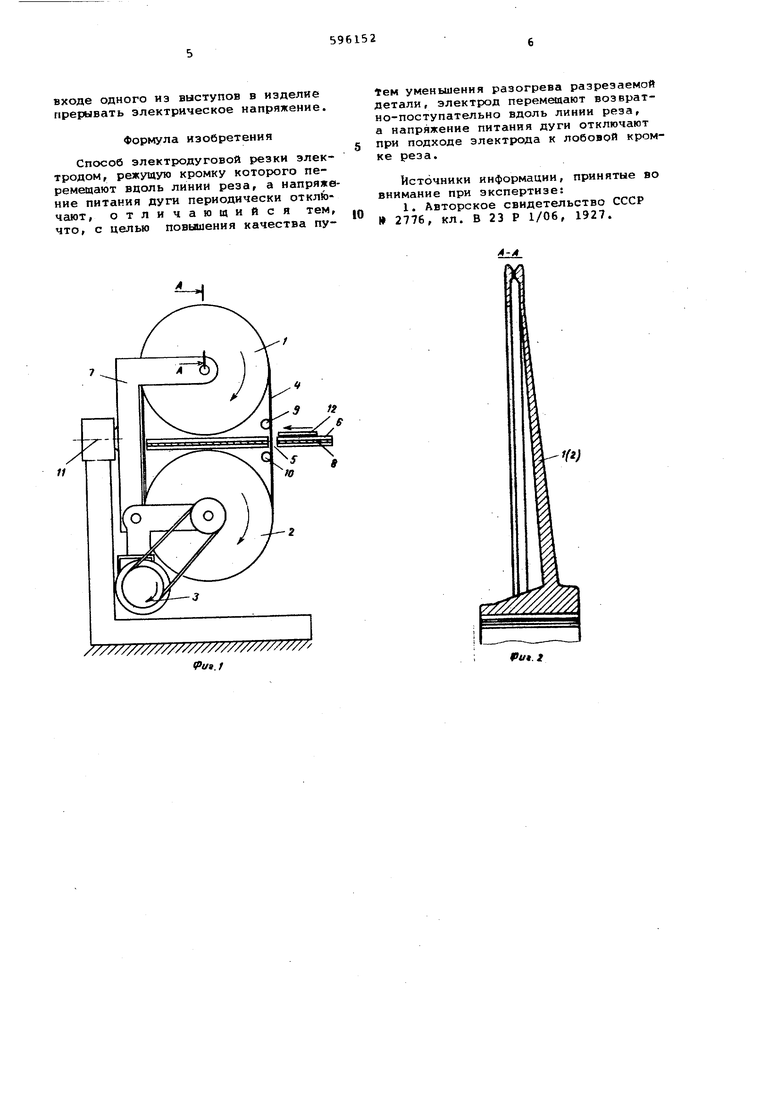

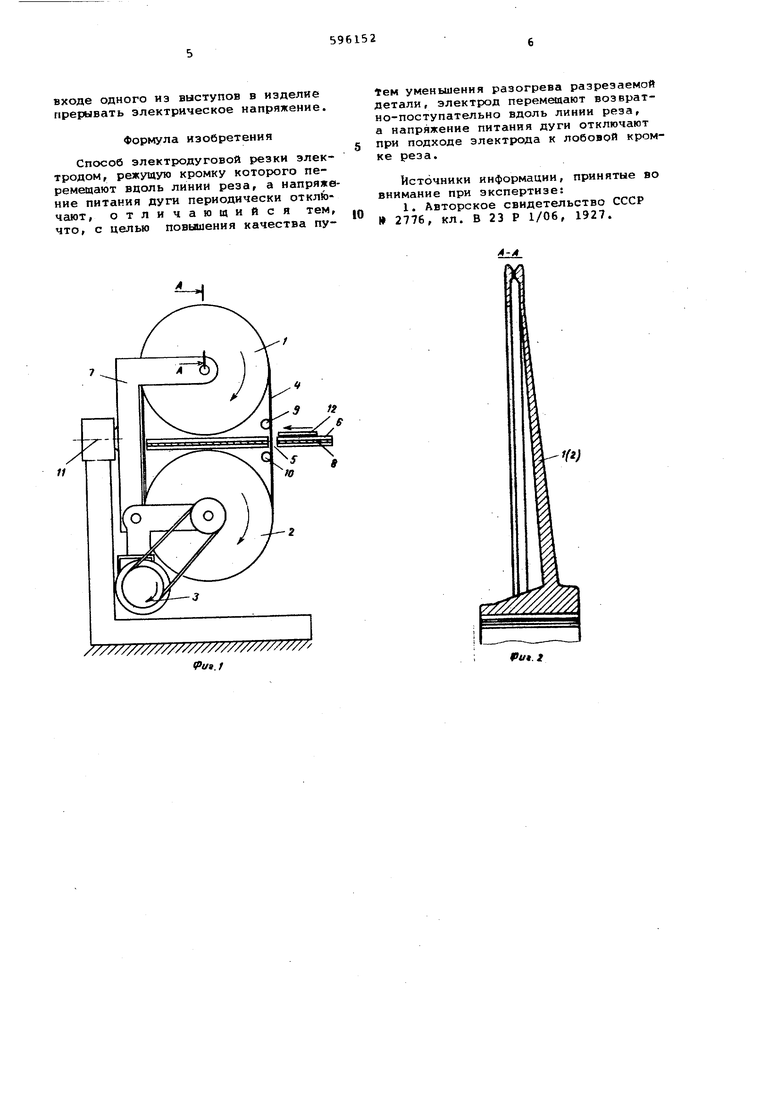

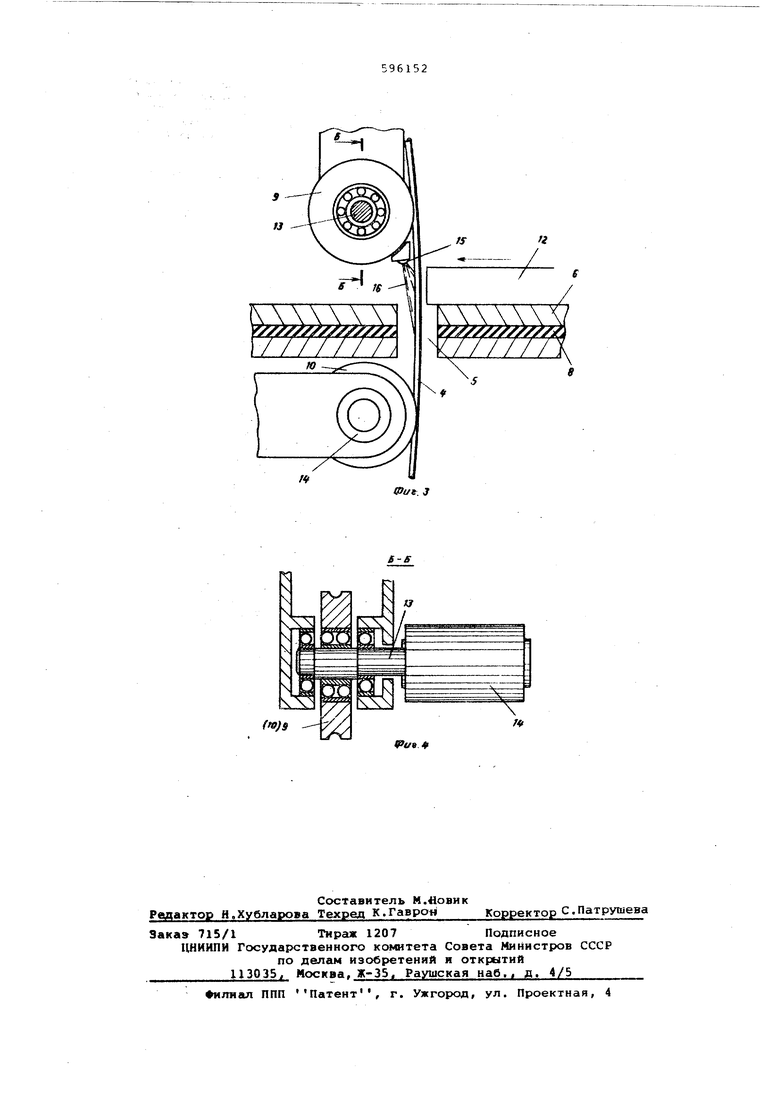

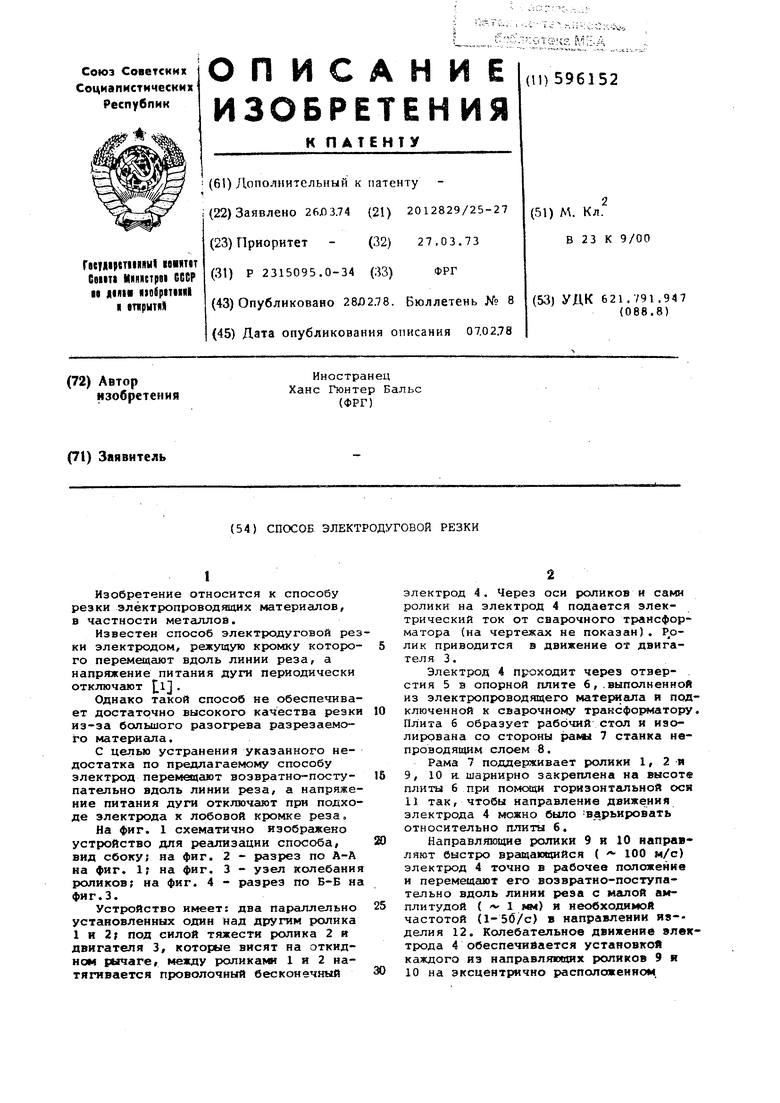

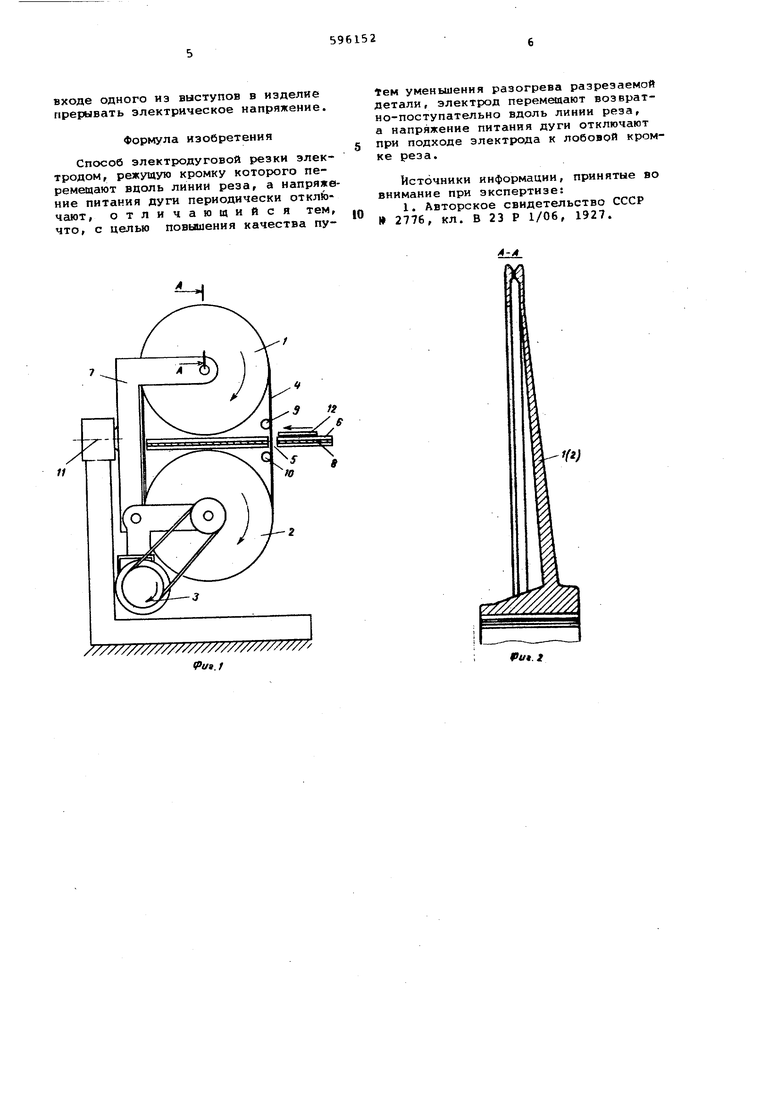

Изобретение относится к способу резки элёктропроводшцих материалов, в частности металлов. Известен способ электродуговой рез ки электродом, режущую кромку которого перемещают вдоль линии реза/ а напряжение питания дуги периодически отключают Ij . Однако такой способ ие обеспечивает достаточно высокого качества резки из-за большого разогрева разрезаемого материала. С целью устранения указанного недостатка по П1 едлагаемому способу электрод перемещают возвратно-поступательио вдоль линии реза, а напряжение питания дуги отключают при подходе электрода к лобовой кромке реза, На фиг. 1 схематично изображено устройство для реализации способа, вид сбоку; на фиг. 2 - разрез по А-А на фиг. If на фиг. 3 - узел колебани роликов; на фиг. 4 - разрез по Б-Б на фиг.З. Устройство имеет: два параллельно установленных один над другим ролика 1 и 2f под силой тяжести ролика 2 и двигателя 3, которые висят на откидном рычаге, между роликами 1 и 2 натягивается проволочный бесконечный электрод 4. Через оси роликов и сами ролики на электрод 4 подается электрический ток от сварочного трансформатора (на чертежах не показан) . Р олик приводится в движение от двигателя 3. Электрод 4 проходит через отвер- . стия 5 в опорной плите б,.выполненной из электропроводящего мате1жеша и подключенной к сварочному траксфо1и.атору. Плита 6 образует рабочий стол и изолирована со стороны рамл 7 стайка непроводящим слоем 8. Рама 7 поддерживает ролики 1, 2 и 9, 10 н шарнирно закрюплена на высоте плим 6 при помсяци горизонтгшьиой оси 11 так, чтобы направление движения электрода 4 можно было варьировать относительно плиты 6. Направляющие ролики 9 н 10 направляют быстро вращающийся ( 100 м/с) электрод 4 точно в рабочее положение и перемещают его возвратно-поступательно вдоль линии реза с малой амплитудой ( 1 в«) и необходимой частотой (1-56/с) в направлении ия-делия 12. Колебательное движение электрода 4 обеспечивается установкой каждого из направляющих роликов 9 я 10 на эксцентрично расположенном.

лу 13, причем оба вала, на которых установлены ролики 9, 10 вращаются синхронно с заданным числом оборотов, например, от синхронных двигателей 14

Электрическое напряжение прерывается в области лобовой кромки реза с такой же частотой, как и колебательное движение электрода 4 во время соприкосновения с изделием 12, т.е. в зависимости от направления резания. Управление подачей и отключением напряжения может осуществляться известным образом в зависимости от положения угла вращения эксцентрично расположенного вала 13.

Через сопло 15 в направлении движения вдоль электрода 4 с большой скоростью подается сжатый воздух или какой-либо другой газ таким образом, чтобы его струя 16 в рабочем положении электрода 4 поступала толькона ту часть, которая не соприкасается с изделием 12.

Для улучшения обслуживания устройство оснащено педальным переключателем для бесступенчатого регулирования тока известной конструкции.

Способ электродуговой резки при помощи описанного устройства осуществляют следующим образом.

Электродвигатель 3 сообщав номинальное ускорение приводному ролику 2 электроду 4 и остальным роликам 1/ 9 и 10. Затем акт род 4 подается ток сварочного трансформатора. Далее срабатывают синхронные двигатели 14, которые через направляющие ролики 9 и 10 приводят электрод 4 в колебательное движение.с амплитудой 1 мм в горизонтальном направлении. ОдновременНо через сопло 15 подается.сжатый воздух на обратную сторону электрода, при этом обрабатываемое изделие 12, лежащее на рабочем столе в контакте с трансформатором, продвигается в направлении электрода.

При соприкосновении, во время которого электрод 4 лроходит настолько через изделие 12, что соприкосновение не прекращается до повторного включеиия электрического напряжения, зажигается электрическая дуга. Если дуга обладает достаточным количеством энергииj то она очень быстро нагревает место контакта изделия 12 с электродом на малую глубину настолько сильИо, что на этом месте материал размягчается, становится тестообразным или даже жидким. При следующем соприкосновении периодически возвратно-поступательно колеблющийся электрод 4 сгребает размягченный, тестообразный или жидкий материал изделия 12 и удаляет его, а при обратном движении электрода после нового зажигания дуги вследствие проводимости ионов, образовавшихся на месте реза, нагреваются слои на месте

соприкасания и опять уносятся движущимся вперед электродом, благодаря чему продолжается процесс резки.

Поскольку во время контакта электрода 4 с местом реза изделия 12 цепь тока разрывается, то исключается возможность короткого замыкания между электродом и изделием, уменьшающего коэффициент полезного действия.

Когда электрод проникает глубже в изделие, направленная электрическая дуга между изделием и электродом циркулирует по кругу вокруг электрода 4, так как между ним и изделием 12, охватывающим его до реза, образовывается плазма. Чтобы предотвратить это явление и связанные с ним потери энергии, при помощи струи сжатого воздуха или газа, направленной через рез в изделии вдоль электрода 4, непрерывно отводятся образовавшиеся ионы газа, которые своей электропроводностью способствуют образованию и поддержанию электричгеской дуги. В результате электрическая дуга не может циркулировать вокруг электрода, а остается направленной между ним и местом реза.

Благодаря качанию рамы 7 вокруг оси 11 листы можно резать без последующей обработки, как со скосом под сварку, так и с профилем под углом 45°.

При м е р. Для разрезания изделия из хромоникелевой стали (9% никеля, 18% хрома) используют описанное устройство. Диаметр ходовых роликов 875 мм. Электродом-служит гладкая, бесконечная, круглая проволока, диаметром 2,5 мм. Окружная скорость роликов, а также скорость перемещения электрода 50 мк. Амплитуда колебаний, вызываемая обоими направляющими роликами, 0,8 мм, частота - 10 с. Транс. форматор подает ток для обработки изделия в 220 А при напряжении 32 В.

Толщина изделия 11 мм. Скорость резания 25 мм/с. На кромке реза изделия побежалости не появляется. Через ,30 с после резания в области кромки реза температура составляет 40С. Кромки реза прямые,шероховатость реза 50 мкм. Вырезают прямые и кривые до минимального диаметра 4 мм.

Если нужно вырезать не контурял, а прякие резы, то электрод выполняют в виде листовой стали наподобие полотна ленточной пилы, в этом случае целесообразно заднюю часть стального листа закрыть изоляцией. Изготовив переднюю кромку электрода с пилообразными выступами, но с более длинными расстояниями между выступами, чем между зубьями обычного полотна пилы, можно произво.цить электррдуговую резку, не приводя электрод в колебательное движение, причем предпочтительнее при

входе одного из выступов в изделие прерывать электрическое напряжение.

Формула изобретения

Способ электродуговой резки электродом, режущую кромку которюго перемещают вдоль линии реза, а напряжение питания дуги периодически отключают, отличающийся тем, что, с целью повышения качества пуteM уменьшения разогрева разрезаемой детали, электрод перемещают возвратно-поступательно вдоль линии реза, а напряжение питания дуги отключают при подходе электрода к лобовой кромке реза.

Источники информации, принятые во внимание при экспертизе:

///////////////////////////////// .t

IPt/t.t

Х УУ УУ ИйУУ О

///////

f0)9

г

/«

IPu.

Авторы

Даты

1978-02-28—Публикация

1974-03-26—Подача