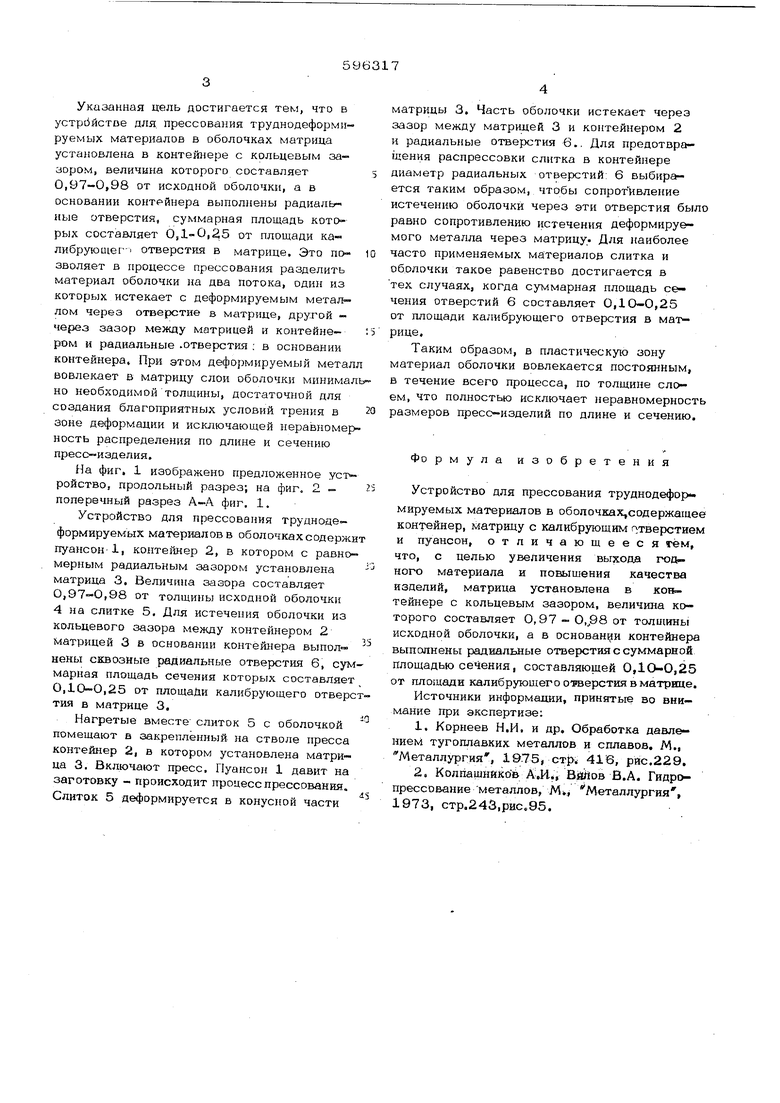

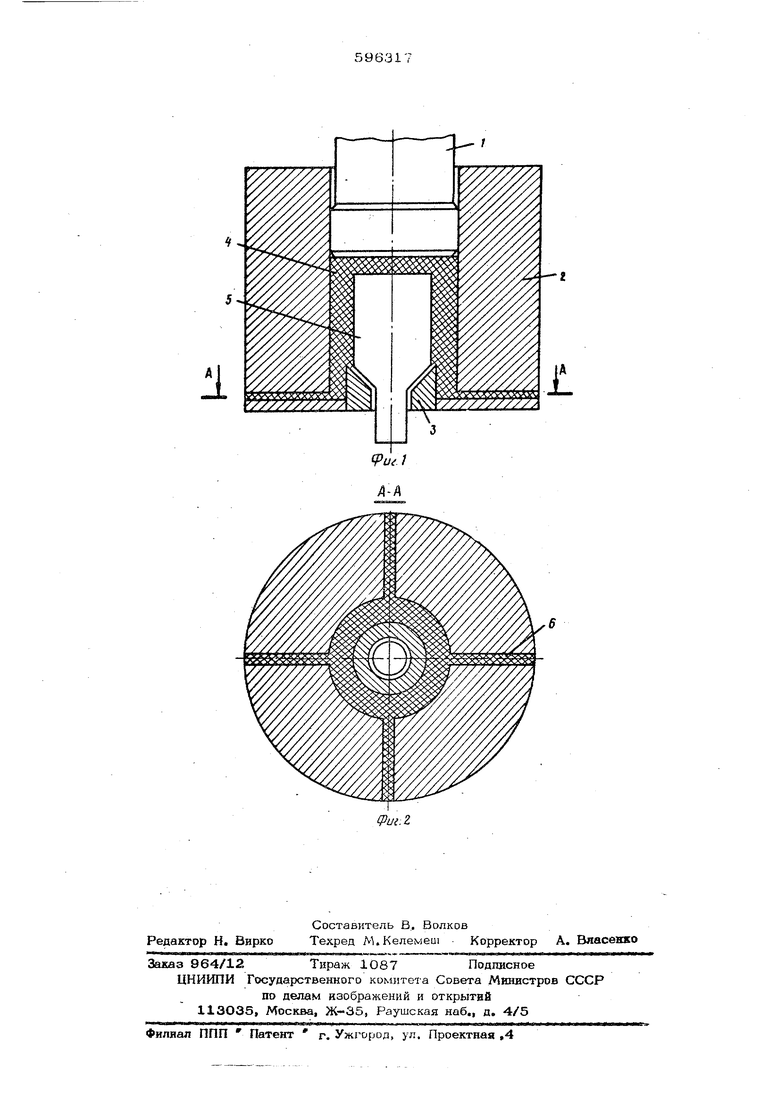

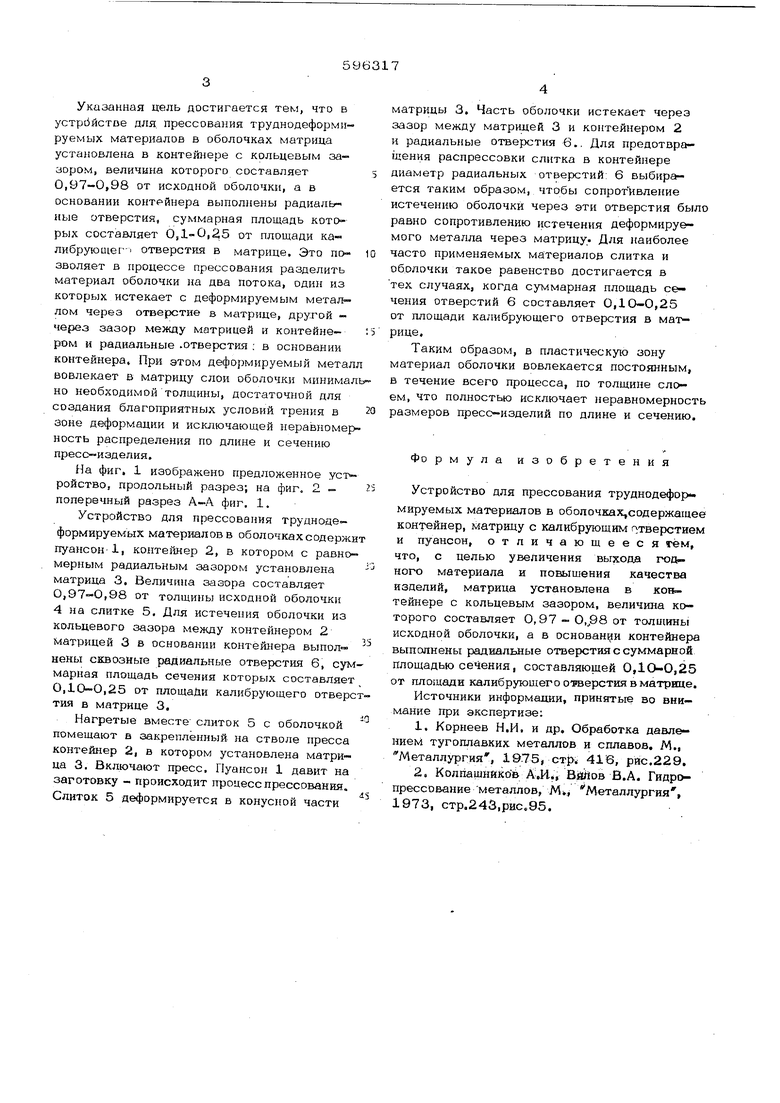

(54) УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ТРУДНОДЕФОРМИРУЕМЫХ МАТЕРИАЛОВ В ОЮЛОЧКАХ Указанная цель достигается тем, что в устрбйстое для. прессования труднодеформируемых материалов в оболочках матрица установлена в контейнере с кольцевым аа зором, величина которого составляет 0,97-0,98 от исходной оболочки, а в основании контейнера выполнены радиаль ныв отверстий, суммарная площадь которых составляет 0,1-0,25 от площади ка либрующег отверстия в матрице. Это позволяет в процессе прессования разделить материал оболочки на два потока, один из которых истекает с деформируемым металлом через отверстие в матрице, другой через зазор между матрицей и контейне- ром и радиальные .отверстия : в основании контейнера. При этом деформируемый метал вовлекает в матрицу слои оболочки минима но необходимой толщины, достаточной для создания благоприятных условий трения в зоне деформации и исключающей неравномер ность распределения по длине и сечению пресс-изделия. На фиг. 1 изображено предложенное уст ройство, продольный разрез; на фиг. 2 поперечный разрез А-А фиг, 1. Устройство для прессования трудноде- формируемых материалов в оболочках содерж пуансоН1, контейнер 2, в котором с равно мерным радиальным зазором установлена матрица 3. Величина зазора составляет О,97-О,98 от толщины исходной оболочки 4 на слитке 5. Для истечения оболочки из кольцевого зазора между контейнером 2 матрицей 3 в основании контейнера выпол йены сквозные радиальные отверстия 6, су марная площадь сечения которых составляе 0,1 О-О,25 от площайи калибрующего отвер тия в матрице 3, Нагретые вместе слиток 5 с оболочкой помещают а закреплённый на стволе нресса контейнер 2, в котором установлена матри ца 3. Включают пресс. Пуансон 1 давит на заготовку - происходит процесс прессования Слиток 5 деформируется в конусной части матрицы 3. Часть оболочки истекает через зазор между матрицей 3 и контейнером 2 и радиальные отверютия 6.. Для предотвращения распрессовки слитка в контейнере диаметр радиальных отверстий: 6 выбирается таким образом, чтобы сопротИвление истечению оболочки через эти отверстия было равно сопротивлению истечения деформируемого металла через матрицу- Для наиболее часто применяемых материалов слитка и оболочки такое равенство достигается в тех случаях, когда суммарная площадь сечения отверстий 6 составляет 0,10-0,25 от площади калибрующего отверстия в ма прице. Таким образом, в пластическую зону материал оболочки вовлекается посто$шным, в течение всего процесса, по толщине слоем, что полностью исключает неравномерность размеров пресс-изделий по длине и сечению. Формула изобретения Устройство для прессования труднодефор мируемых материалов в оболочках,содержащее контейнер, матрицу с калибрующим г тверстием и пуансон, отличающееся тем, что, с целью увеличения выхода годного материала и повыщения качества изделий, матрица установлена в контейнере с кольцевым зазором, величина которого составляет 0,97 - 0,98 от толщины исходной оболочки, а в основании контейнера выполнены радиальные отверстия с суммарной площадью сечения, составляющей 0,10-0,25 от площади калибрующего о-етерстия в матрице. Источники информации, принятые во внимание при экспертизе: 1,Корнеев И.И. и др. Обработка давлением тугоплавких металлов и сплавов. М., Металлургия, 1975, стр.- 416, рис.229. 2.Колпашнйлсов А-,И., Вййов В.А. Гидропрессование металлов, М, Металлургия , 1973, стр.243,рис.95.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ | 1995 |

|

RU2110345C1 |

| ЗАГОТОВКА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ТРУДНОДЕФОРМИРУЕЛ1ЫХ СПЛАВОВ | 1970 |

|

SU278610A1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ НАЛОЖЕНИЯ АЛЮМИНИЕВЫХ ОБОЛОЧЕК НА КАБЕЛЬ | 1966 |

|

SU183072A1 |

| Устройство для безокислительного прессования полых заготовок | 1991 |

|

SU1834732A3 |

| Способ прессования труб из тугоплавких металлов и инструмент для его осуществления | 1988 |

|

SU1572726A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВ ИЗ ТРУДНОДЕФОРМИРУЕМОГО СПЛАВА НА ОСНОВЕ ХРОМА | 2016 |

|

RU2625361C1 |

| Способ прессования профильной заготовки и инструмент для его осуществления | 1989 |

|

SU1697918A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ГИДРОМЕХАНИЧЕСКОГО ПРЕССОВАНИЯ ЗАГОТОВОК | 2010 |

|

RU2440864C1 |

| Матричный блок для прессования полых профилей | 1974 |

|

SU500848A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2016682C1 |

Авторы

Даты

1978-03-05—Публикация

1976-05-06—Подача