(54) УСТРОЙСТВО ДЛЯ СЪЕМА ДЕТАЛЕЙ С ПУАНСОНА ШТАМПА

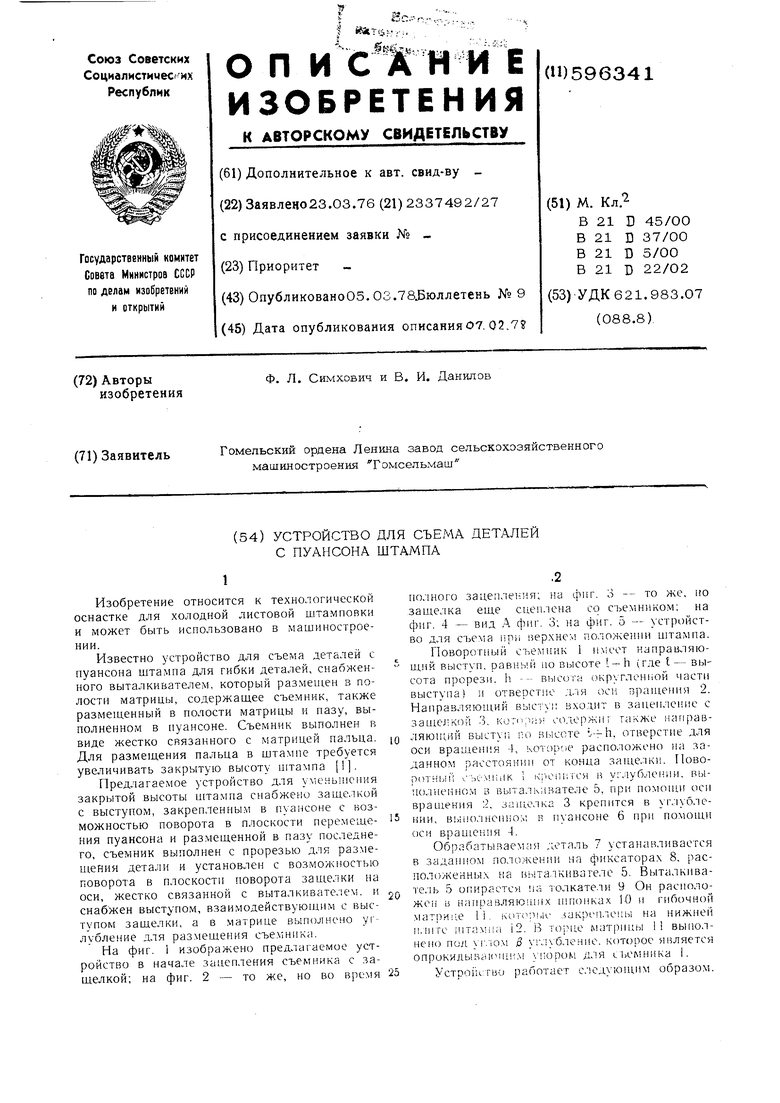

в исходном положении выталкиватель о удерживается под воздействием усилии маркета Р„ , которое передается на пего толкателем 9. Деталь 7 укладывается в задаипом положении на фиксатор 8 па зеркало гибочпой матрицы 11.

При ходе ползуна пресса вниз усилие пресса Р, передаваемое на пуансон 6, который закреплен па ползуне пресса, воздействует на деталь 7 п выталкиватель 5. Дета.чь 7 изгибается и принимает заданную форму, а выталкиватель 5 под воздействием силы пресса Р внедряется в полость матрицы 11.

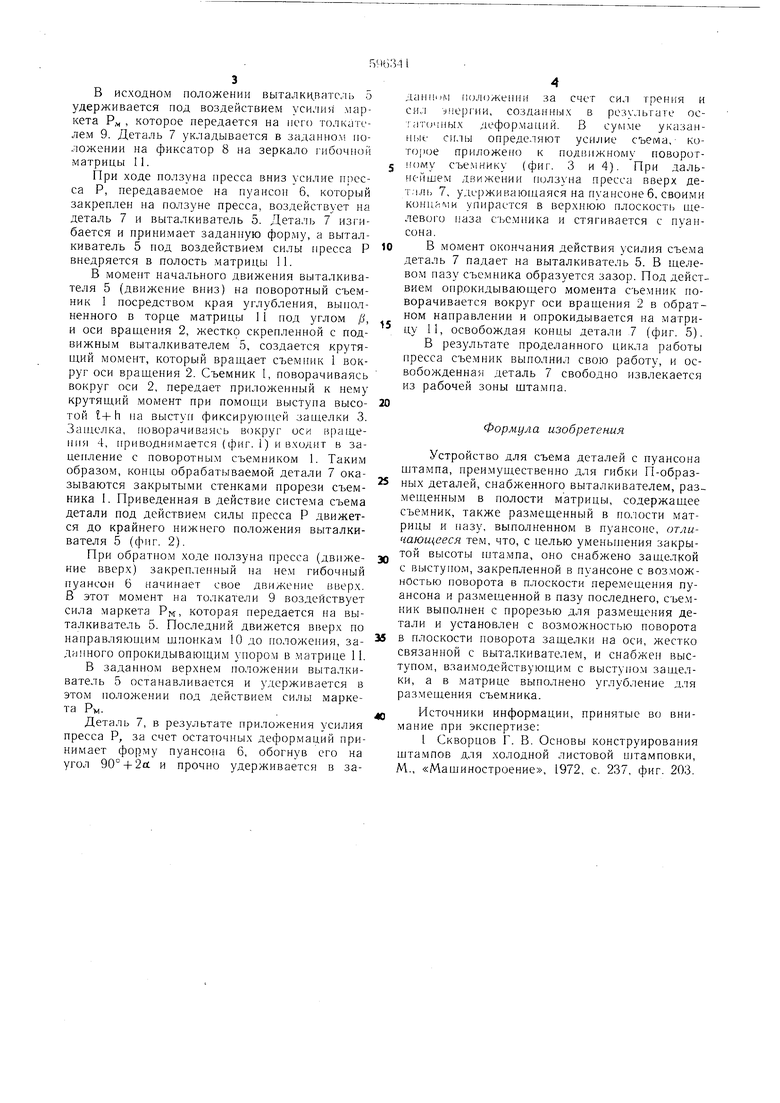

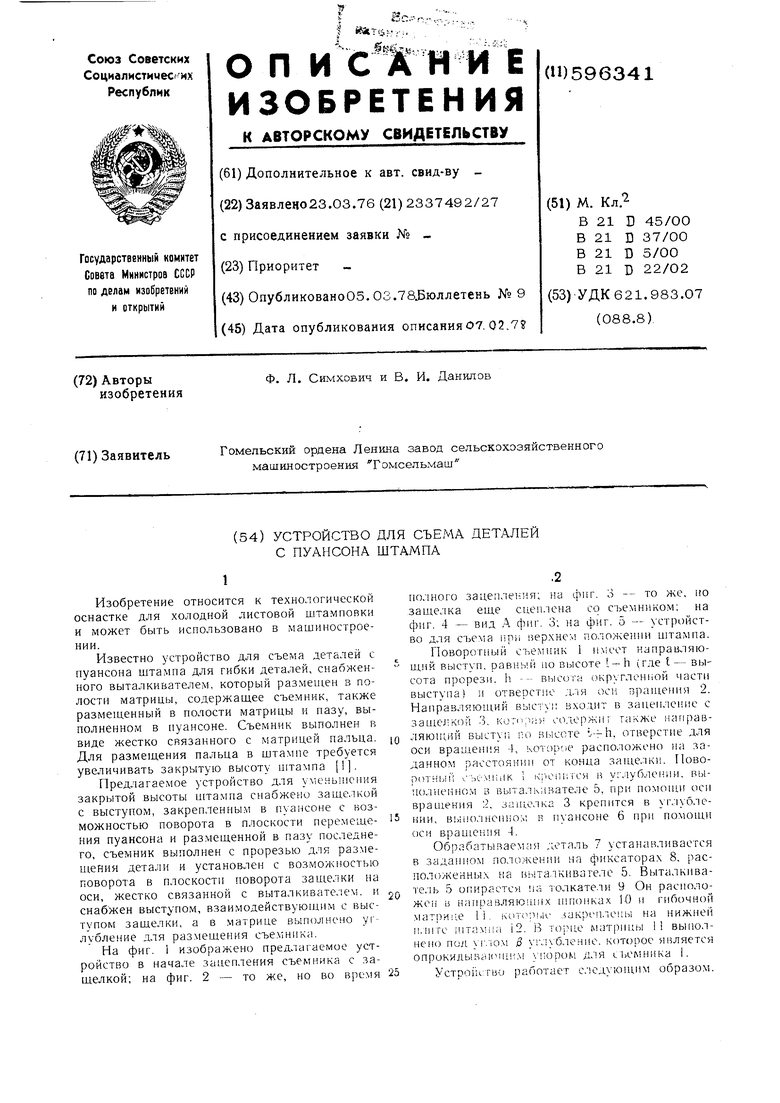

В момент начального движения выталкивателя 5 (движение вниз) на поворотный съемник 1 посредством края углубления, выполненного в торце матрицы 11 под углом j., и оси вращения 2, жестко скрепленной с подвижным выталкивателем 5, создается крутящий момент, который вращает съемник 1 вокруг оси вращения 2. Съемник 1, поворачиваясь вокруг оси 2, передает приложенный к нему крутящий момент при помонди выступа высотой .+h на выступ фиксируюп1ей защелки 3. Защелка, поворачиваясь вокруг оси вращения 4, приводннмается (фиг. 1) и входит в зацепление с поворотным съемником 1. Таким образом, концы обрабатываемой детали 7 оказываются закрытыми стенками прорези съемника 1. Приведенная в действие система съема детали под действием силы пресса Р движется до крайнего нижнего положения выталкивателя 5 (фпг. 2).

При обратном ходе ползуна пресса (движение вверх) закреплеппый на пем гибочпый пуансон 6 начинает свое движение вверх. В этот момент на толкатели 9 воздействует сила маркета РМ, которая передается на выталкиватель 5. Последний движется вверх по направляюпяим щпонкам 10 до положения, задннного опрокидывающим упором в матрице 11.

В заданном верхнем положении выталкиватель 5 останавливается и удерживается в этом положении под действием силы маркета РМ.

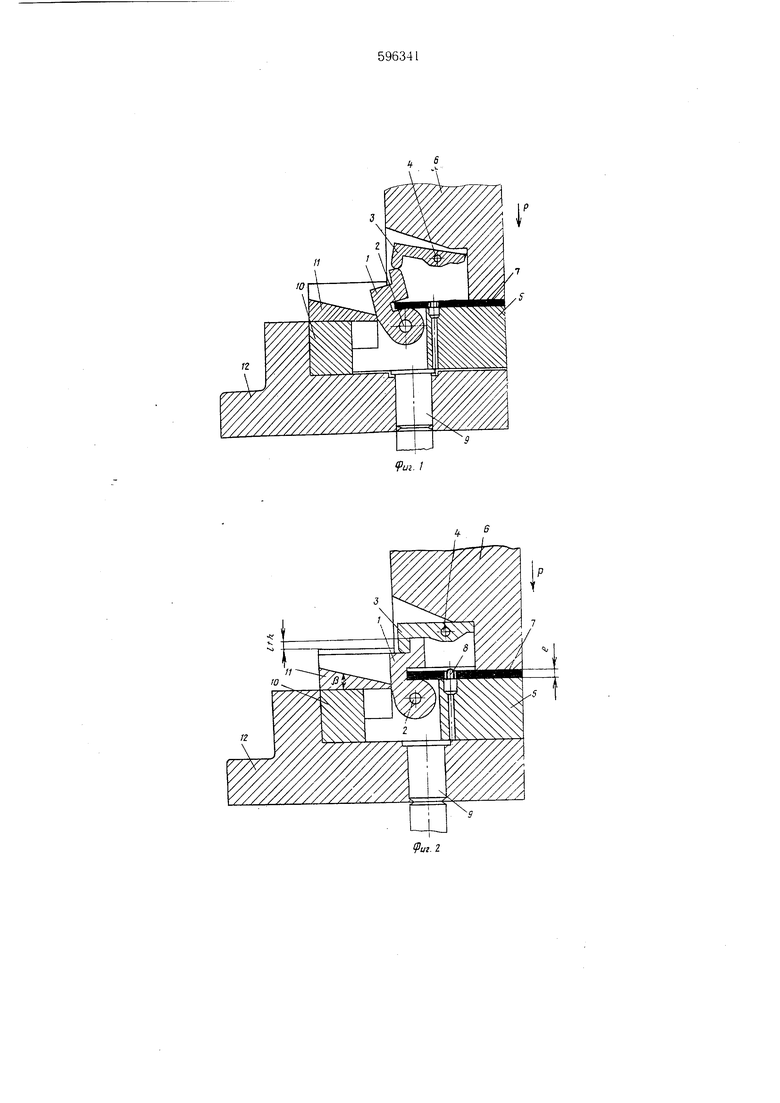

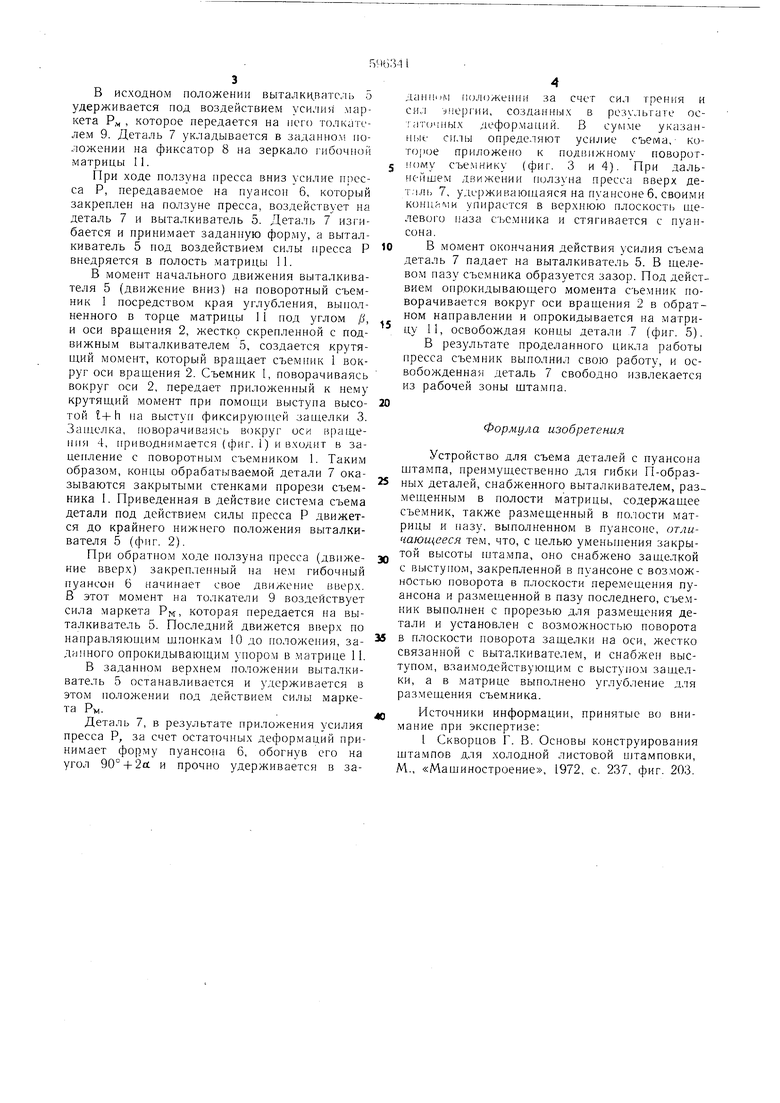

Деталь 7, в результате приложения усилия пресса Р, за счет остаточных деформаций принимает форму пуансона 6, обогнув его на угол 90° + 2ос и прочно удерживается в за4

данпим положении за счет сил трения и СИ.. энергии, созданных в результате (jiiHbix деформаций. В сумме указапHi ie силы определяют усилие съема, которое приложено к подвижному новорот5 ному съе.мнику (фиг. 3 и 4). При дальнейшем движении ползуна пресса вверх дет,1ль 7, уде)жир.ающаяся на пуансоне б, своими концами упирается в верхнюю плоскость щелевого паза съе.мника и стягиваетея с пуапсона.

to В момент окончания действия усилия съема деталь 7 надает на выталкиватель 5. В щелевом пазу съемника образуется зазор. Под действием опрокидывающего момента съемник поворачивается вокруг оси вращения 2 в обратном направлении и опрокидываетея на матри цу II, освобождая концы детали 7 (фиг. 5). В результате проделанного цикла работы пресса съемник выполнил свою работу, и освобожденная деталь 7 свободно извлекается из рабочей зоны щтамна.

Формула изобретения

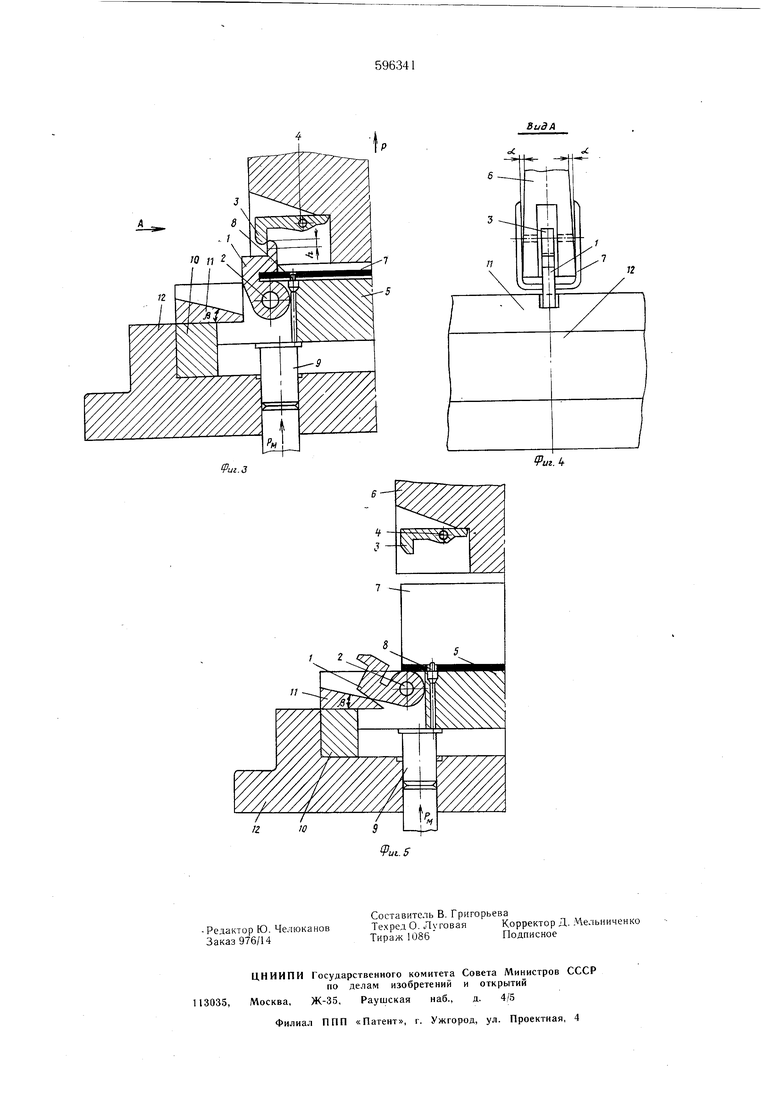

Устройство для съема деталей с пуансона щтампа, преимуц 1,ественно для гибки П-образных деталей, снабженного выталкивателем, раз.мещенным в полости матрицы, содержащее съемник, также размещенный в полости матрицы и пазу, выполненном в пуанеопе, отличающееся тем, что, с целью уменьп1ения закрытой высоты HjTaMna, оно снабжено защелкой с выступом, закрепленной в пуансоне с возможностью поворота в плоскости перемещения пуансона и размещенной в пазу последнего, съе.мник выполнен с прорезью для размеп.1ения детали и установлен с возможностью поворота

в плоскости поворота защелки на оси, жестко связанной с выталкивателем, и снабжен выступом, взаимодействующим с выступо.м защелки, а в .матрице выполнено углубление для размещения съемника.

Источники информации, принятые во вни.мапие при экспертизе:

I Скворцов Г. В. Основы конструирования щта.мпов для холодной листовой п тамповки, М., «Мащиностроение, 1972, е. 237, фиг. 203.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для обжима трубчатых заготовок | 1986 |

|

SU1388153A1 |

| Многопозиционный штамп для холодной объемной штамповки | 1991 |

|

SU1836172A3 |

| Устройство для выталкивания детали из штампа | 1981 |

|

SU996231A1 |

| ШТАМП ДЛЯ КАЛИБРОВКИ РАДИУСА И ФЛАНЦА КОРОБЧАТЫХ ДЕТАЛЕЙ | 1993 |

|

RU2074039C1 |

| Штамп для штамповки деталей | 1983 |

|

SU1123787A2 |

| Штамп для штамповки деталей | 1982 |

|

SU1063523A1 |

| ПРЕСС-ФОРМА ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1998 |

|

RU2136441C1 |

| Штамп для изготовления изделий типа втулок | 1987 |

|

SU1407642A2 |

| Способ высадки утолщений преимущественно конической формы на трубных заготовках и штамп для его осуществления | 1987 |

|

SU1502153A1 |

| Штамп для обрезки облоя | 1984 |

|

SU1199412A1 |

ВцЗА

X

%

гг

ИЛ

Авторы

Даты

1978-03-05—Публикация

1976-03-23—Подача