Изобретение относится к обработке металлов давлением, в частности к устройствам для безотходной резки труб на заготовки с одновременной их обработкой (раскаткой и калибровкой) и может найти применение в различных отраслях машиностроения.

Известно устройство AJя получения заготовок из труб, содержащее матрицу в виде втулки, связанную с приводом продольного перемещения, и соосно установленный пуансон, имеющий цилиндрический и конический участки и связанный с приводом продольного перемещения. На этом устройстве осуществляют раздачу концов труб и их отрезку.

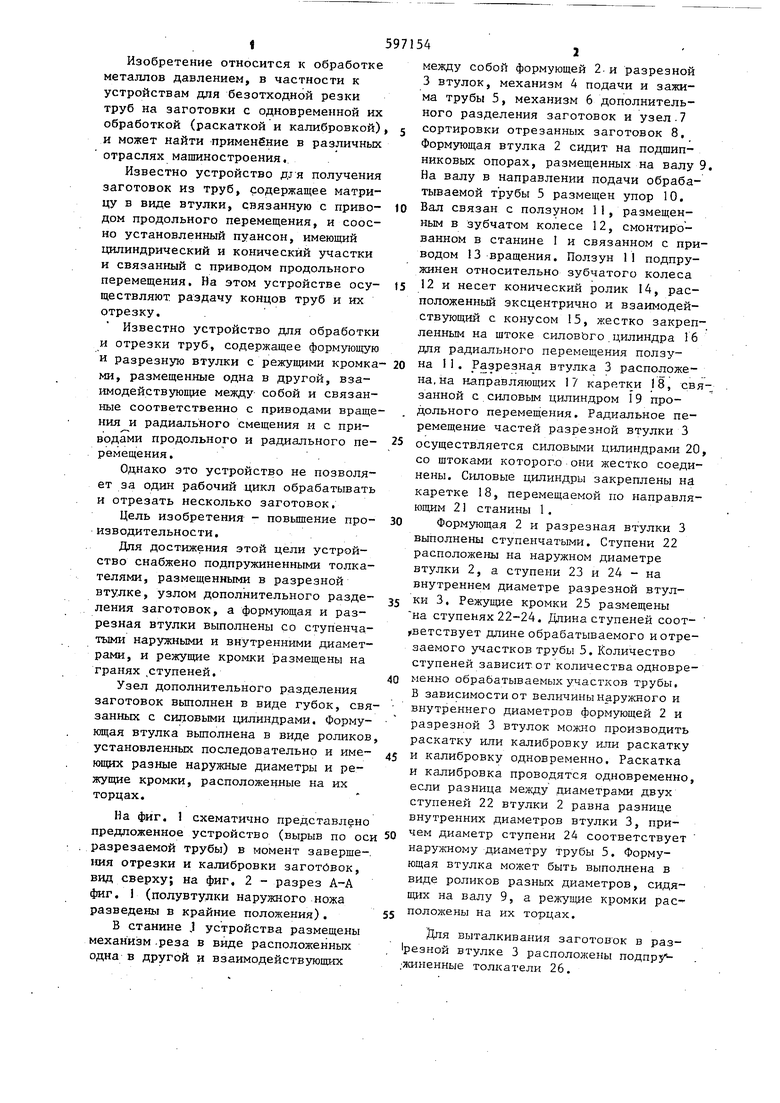

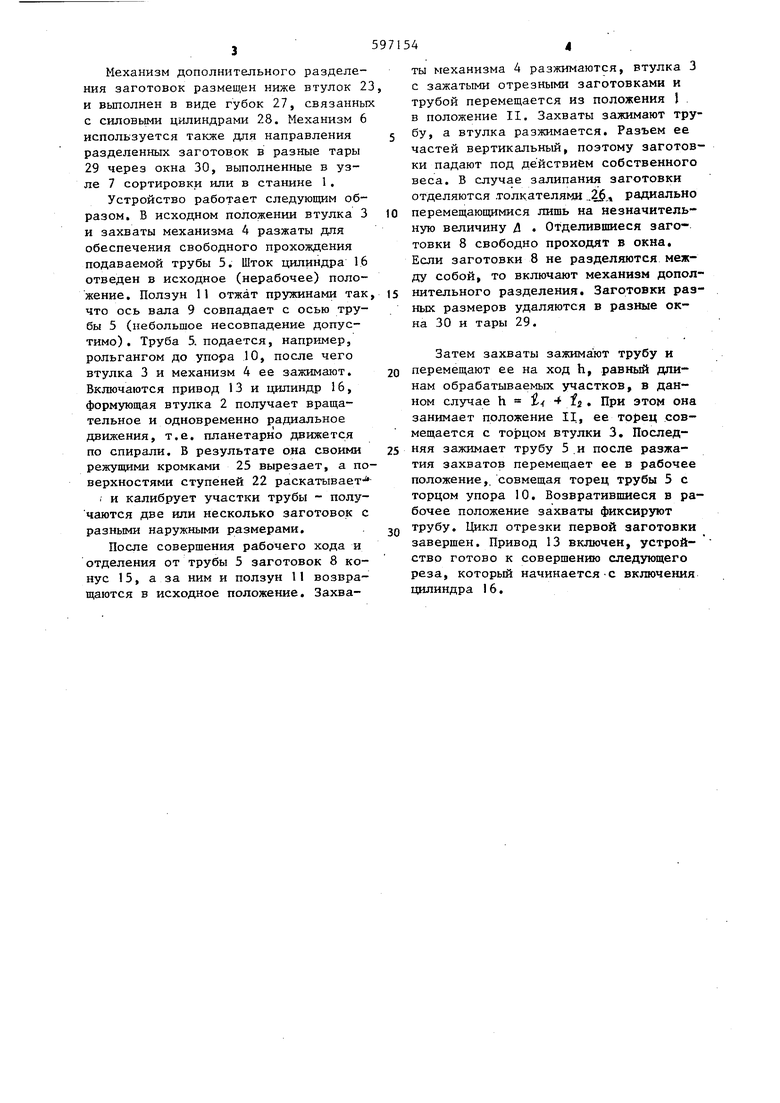

Известно устройство для обработки и отрезки труб, содержащее формующую и разрезную втулки с режущими кромка ми, размещенные одна в другой, взаимодействующие между собой и связанные соответственно с приводами враще ния и радиального смещения и с приводами продольного и радиального перемещения. Однако это устройство не позволяет за один рабочий цикл обрабатывать и отрезать несколько заготовок. Цель изобретения - повьшение производительности. Для достижения этой цели устройство снабжено подпружиненными толкателями, размещенными в разрезной втулке, узлом дополнительного разделения заготовок, а формующая и разрезная втулки выполнены со ступенчатыми наружными и внутренними диаметрами, и режущие кромки размещены на гранях .ступеней. Узел дополнительного разделения заготовок вьшолнен в виде губок, свя занных с силовыми цилиндрами. Формующая втулка вьшолнена в виде роликов установленных последовательно и имеющих разные наружные диаметры и режущие кромки, расположенные на их торцах. На фиг. 1 схематично представлено предложенное устройство (вырыв поос разрезаемой трубы) в момент завершения отрезки и калибровки заготовок, вид сверху; на фиг. 2 - разрез А-А фиг. 1 (полувтулки наружного ножа разведены в крайние положения). В станине ,1 устройства размещены механизм .реза в расположенных одна в другой и взаимодействующих

между собой формующей 2. и разрезной 3 втулок, механизм 4 подачи и зажима трубы 5, механизм 6 дополнительного разделения заготовок и узел.7 сортировки отрезанных заготовок 8, Формующая втулка 2 сидит на подшипниковых опорах, размещенных на валу 9 На валу в направлении подачи обрабатываемой трубы 5 размещен упор 10. Вал связан с ползуном 11, размещенным в зубчатом колесе 12, смонтированном в станине I и связанном с приводом 13 вращения. Ползун 1 подпружинен относительно зубчатого колеса 12 и несет конический ролик 14, расположенный эксцентрично и взаимодействующий с конусом 15, жестко закрепленным на штоке силовЬго.цилиндра 16 для радиального перемещения ползуна 11. Разрезная втулка 3 расположена, на направляющих 17 каретки 18, свя- занной с силовым цилиндром 19 продольного перемещения. Радиальное перемещение частей разрезной втулки 3 осуществляется силовыми цилиндрами 20, со штоками которог.0 они жестко соединены. Силовые цилиндры закреплены на каретке 18, перемещаемой по направляющим 21 станины 1. Формующая 2 и разрезная втулки 3 выполнены ступенчатыми. Ступени 22 расположены на наружном диаметре втулки 2, а ступени 23 и 24 - на внутреннем диаметре разрезной втулки 3. Режущие кромки 25 размещены на ступенях 22-24. Длина ступеней соответствует длине обрабатываемого и отрезаемого участков трубы 5. Количество ступеней зависит от количества одновременно обрабатываемых участков трубы, В зависимости от величины наружного и внутреннего диаметров формующей 2 и разрезной 3 втулок можно производить раскатку или калибровку или раскатку и калибровку одновременно. Раскатка и калибровка проводятся одновременно, если разница между диаметрами двух ступеней 22 втулки 2 равна разнице внутренних диаметров втулки 3, при диаметр ступени 24 соответствует наружному диаметру трубы 5. Формующая втулка может быть выполнена в виде роликов разных диаметров, сидя1ЦИХ на валу 9, а режущие кромки расположены на их торцах. Для выталкивания заготовок в разрезной втулке 3 расположены подпру яа1иенные толкатели 26,

Механизм дополнительного разделения заготовок размещен ниже втулок 23 и выполнен в виде губок 27, связанных с силовь1ми цилиндрами 28. Механизм 6 используется также для направления разделенных заготовок в разные тары 29 через окна 30, выполненные в узле 7 сортировки или в станине 1.

Устройство работает следующим образом. В исходном положении втулка 3 и захваты механизма 4 разжаты для обеспечения свободного прохождения подаваемой трубы 5. Шток цилиндра 16 отведен в исходное (нерабочее) положение. Ползун 11 отжат пружинами так, что ось вала 9 совпадает с осью трубы 5 (небольшое несовпадение допустимо) . Труба 5. подается, например, рольгангом до упора 10, после чего втулка 3 и механизм 4 ее зажимают. Включаются привод 13 и цилиндр 16, формующая втулка 2 получает вращательное и одновременно радиальное движения, т.е. планетарно движется по спирали. В результате она своими режущими кромками 25 вырезает, а поверхностями ступеней 22 раскатывает- . и калибрует участки трубы - получаются две или несколько заготовок с разными наружными размерами. .

После совершения рабочего хода и отделения от трубы 5 заготовок 8 конус 15, аза ним и ползун 11 возвращаются в исходное положение. Захваты ъгеханизма 4 разжимаются, втулка 3 с зажатыми отрезными заготовками и трубой перемещается из положения J . в положение II. Захваты зажимают трубу, а втулка разжимается. Разъем ее частей вертикальный, поэтому заготовки падают под действием собственного веса. В случае залипания заготовки отделяются .толкателями ..2§., радиально перемещающимися лишь на незначительную величину Л . Отделнвшиеся заготовки 8 свободно проходят в окна. Если заготовки 8 не разделяются между собой, то включают механизм дополнительного разделения. Заготовки разных размеров удаляются в разные окна 30 и тары 29.

Затем захваты зажимают трубу и перемещают ее на ход h, равный длинам обрабатываемых участков, в данном случае h t f j . При этом она занимает положение II, ее торец совмещается с торцом втулки 3, Последняя зажимает трубу 5.и после разжатия захватов перемещает ее в рабочее положение, совмещая торец трубы 5 с торцом упора 10. Возвратившиеся в рабочее положение захваты фиксируют трубу. Цикл отрезки первой заготовки завершен. Привод 13 включен, устройство готово к совершению следующего реза, который начинается-с включения цилиндра 16.

/ -//

-/

2в

(JS.2

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТОНКОСТЕННЫХ ТРУБ | 1991 |

|

RU2010687C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ | 1971 |

|

SU306919A1 |

| Устройство для резки тонкостенных труб | 1989 |

|

SU1687381A2 |

| Устройство для обработки и отрезки труб | 1976 |

|

SU617183A1 |

| СПОСОБ ХОЛОДНОЙ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2036062C1 |

| Автомат для раздачи концов втулок | 1991 |

|

SU1787626A1 |

| Устройство для наложения ленточного материала на барабан сборочного станка | 1988 |

|

SU1565722A2 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ПРОКАТА | 1989 |

|

RU2006351C1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ЗАГОТОВОК В ПРЕСС | 1993 |

|

RU2063287C1 |

| Устройство для формированияиздЕлий "МюзлЕ | 1977 |

|

SU816637A1 |

1. УСТРОЙСТВО ДЛЯ ОБРАБОТИ1 И ОТРЕЗКИ ТРУБ, содержащее формующую и разрезную втулки с режущими кромками, размещенные одна в другой, взаимодействующие между собой и связанные соответственно с приводами вращения и радиального смещения и с приводами продольного и радиального перемещения, отличающееся тем, что, с целью повышения производительности, оно снабжено подпружиненными толкателями, размещенными в разрезной втулке, узлом дополнительного разделения заготовок, а формующая и разрезная втулки вьтолнены соответственно со ступенчатьми наруткными и внутренними диаметрами и режущие кромки размещены на гранях ступеней.,2.Устройство, отличающееся тем, что узел дополнительного"разделения заготовок выполнен в виде' губок, связанных с силовыми цилиндрами,3.Устройство, отли'чающе- е с я тем, что формующая втулка выполнена в виде роликов, установленных последовательно и имеющих разные наружные диаметры и режущие кромки, расположенные на их торцах.(Ле%^СП;о •^ел4:^

| Устройство для получения заготовок из труб | 1973 |

|

SU464406A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-06-23—Публикация

1976-04-24—Подача