1

Изобретение относится к обработке металлов давлением, в частности к рабочему инструменту прессов для экструдированил и может быть использовано для гндроэкструдирования преимущественно фасонных компаундных профилей.

Известна матрица для прессования, содержащая заходной конус и плоскую калибрующую вставку 1.

При экструдировании компаундных профилей, нагфимер алюминиевых с медной оболочкой, на поверхности готовых изделий часто Образуются дефекты, вызванные прорывом через калибруюн1,ий канал матрицы избыточной рабочей жидкости, которая скапливается между рабочей поверхностью матрицы н заготовкой.

Целью изобретения является повышение качества поверхности готового профиля.

Она достигается тем, что диаметр выходного отверстия конуса выполнен.бoльпJИM диаметра калибрующего очка вставки, и на ее рабочей плоскости имеются каналы для отвода из зоны дефо)мирования избыточной рабочей жидкости.

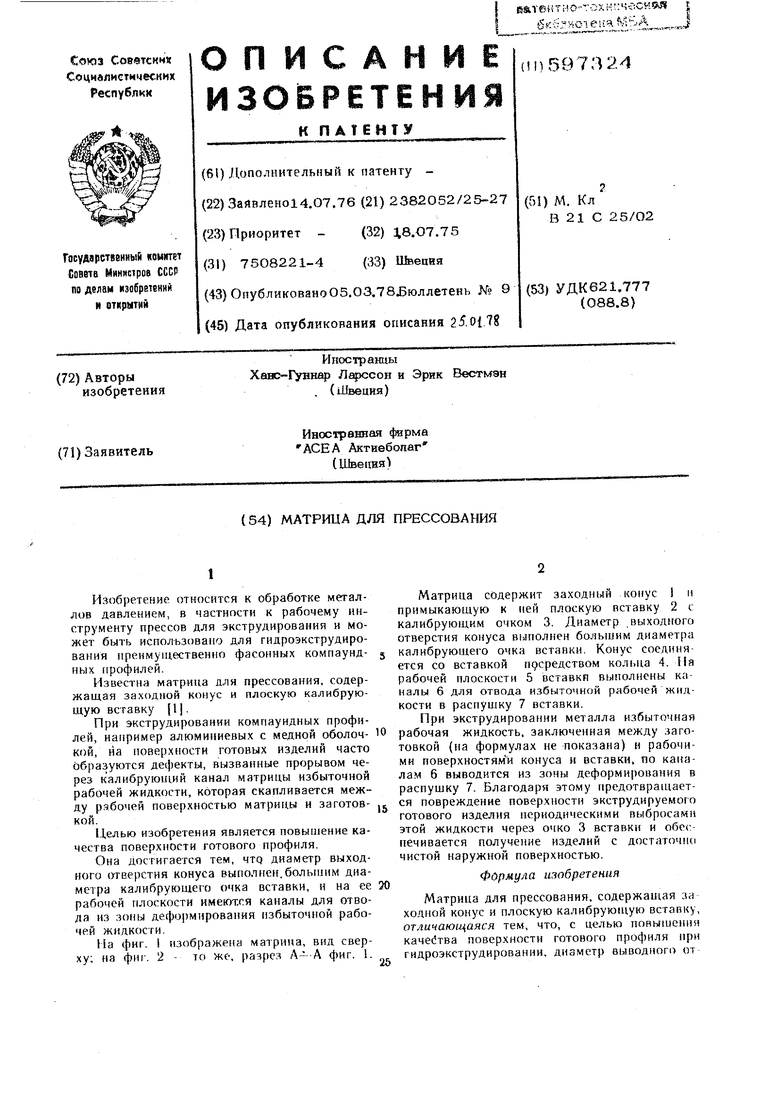

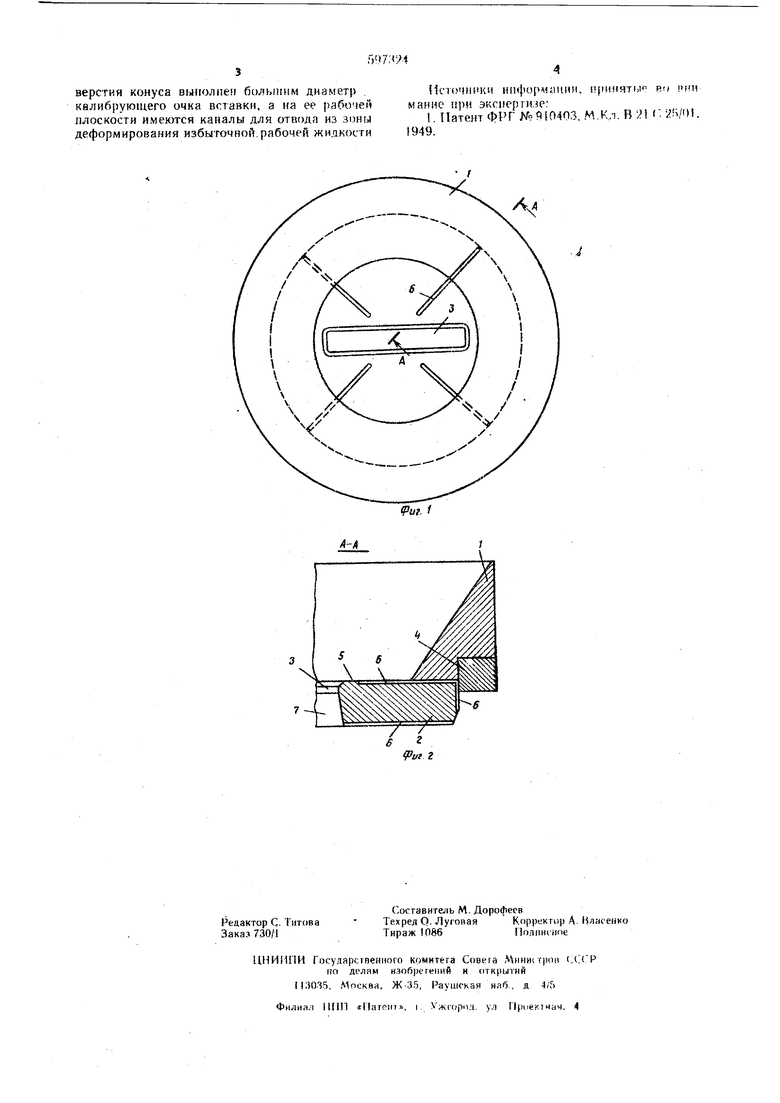

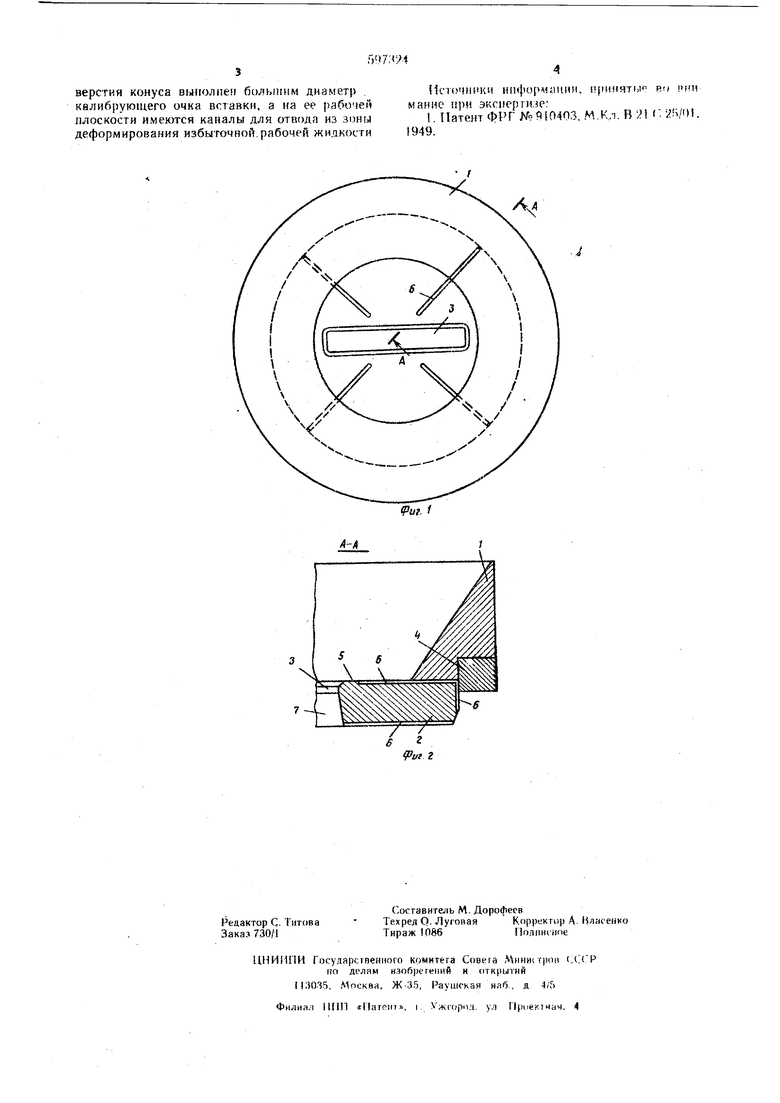

На фиг. изображена матрица, вид сверху; на фиг. 2 - то же, разрез фиг. 1.

Матрица содержит заходный конус 1 и примыкающую к ней плоскую вставку 2 с калибрующим очком 3. Диаметр выходного отверстия конуса выполнен болыпим диаметра калибрующего очка вставки. Конус соединяется со вставкой посредством кольца 4. Иа рабочей плоскости 5 вставки выполнены каналы 6 для отвода избыточной рабочей жидкости в распущку 7 вставки.

При экструдировании металла избыточная рабочая жидкость, заключенная между заготовкой (на формулах не показана) и рабочими поверхностями конуса и вставки, по каналам 6 выводится из зоны деформирования в распущку 7. Благодаря этому предотвращается повреждение поверхности экструднруемого готового изделия периодическими выбросами этой жидкости через очко 3 вставки и обеспечивается получение изделий с дocтaтoчп l чистой наружной поверхностью.

Формула изобретения

Матрица для прессования, содержащая зн ходной конус и плоскую калибрующую вставку, отличающаяся тем, что, с целью повышения качества поверхности готового профиля при гидроэкструдировании, диаметр выводного от

верстия конуса выполнен большим диаметр калибрующего очка вставки, а на ее рабочей плоскости имеются каналы для отвода из зоны деформирования избыточной.рабочей жидкости

ИСГОЧНСКИ информации. il l iiIHTF,K Rt) ЧП1

манне при экспергнзе:

I. Патент ФРГ №910403, М.Кл. В 21 С . 1949.

i

Л

.V

Риг. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Матрица для экструдирования и правки прессизделий | 1976 |

|

SU595033A1 |

| Матрица для прессования профилей | 1978 |

|

SU706148A1 |

| Устройство для гидропрессования многоступенчатых изделий | 1986 |

|

SU1431889A1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2006 |

|

RU2352417C2 |

| Устройство для экструдирования пластифицированных порошков | 1984 |

|

SU1154042A1 |

| Сборная матрица для гидроэкструдирования проволоки | 1976 |

|

SU596318A1 |

| Инструмент для изготовления труб преимущественно из тугоплавких материалов | 1986 |

|

SU1323151A1 |

| Устройство для получения профильных изделий методом гидростатического прессования | 1986 |

|

SU1461578A1 |

| Способ томографии | 1985 |

|

SU1461408A1 |

| СПОСОБ ГИДРОПРЕССОВАНИЯ ТОЧНЫХ ПРОФИЛЕЙ ИЗ СПЛАВОВ ЦВЕТНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ | 1995 |

|

RU2084304C1 |

Авторы

Даты

1978-03-05—Публикация

1976-07-14—Подача