(54) ПРЕСС ДЛЯ ШТАМПОВКИ ДЕТАЛЕЙ ИЗ ПОЛОСОВОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки штучных заготовок | 1988 |

|

SU1538964A1 |

| Гидравлический импульсный пресс-автомат | 1981 |

|

SU1009807A1 |

| Устройство для подачи заготовок к горячештамповочному прессу | 1982 |

|

SU1071341A1 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| Автоматизированная линия штамповки деталей | 1986 |

|

SU1389914A1 |

| Комбинированный штамп для изготовления деталей г.б.мархасина | 1976 |

|

SU633645A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ЗАГОТОВОК В ПРЕСС | 1993 |

|

RU2063287C1 |

| Устройство для перемещения вырубленных заготовок в многопозиционном прессе | 1989 |

|

SU1712037A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Многопозиционный пресс для штамповки деталей | 1988 |

|

SU1542670A1 |

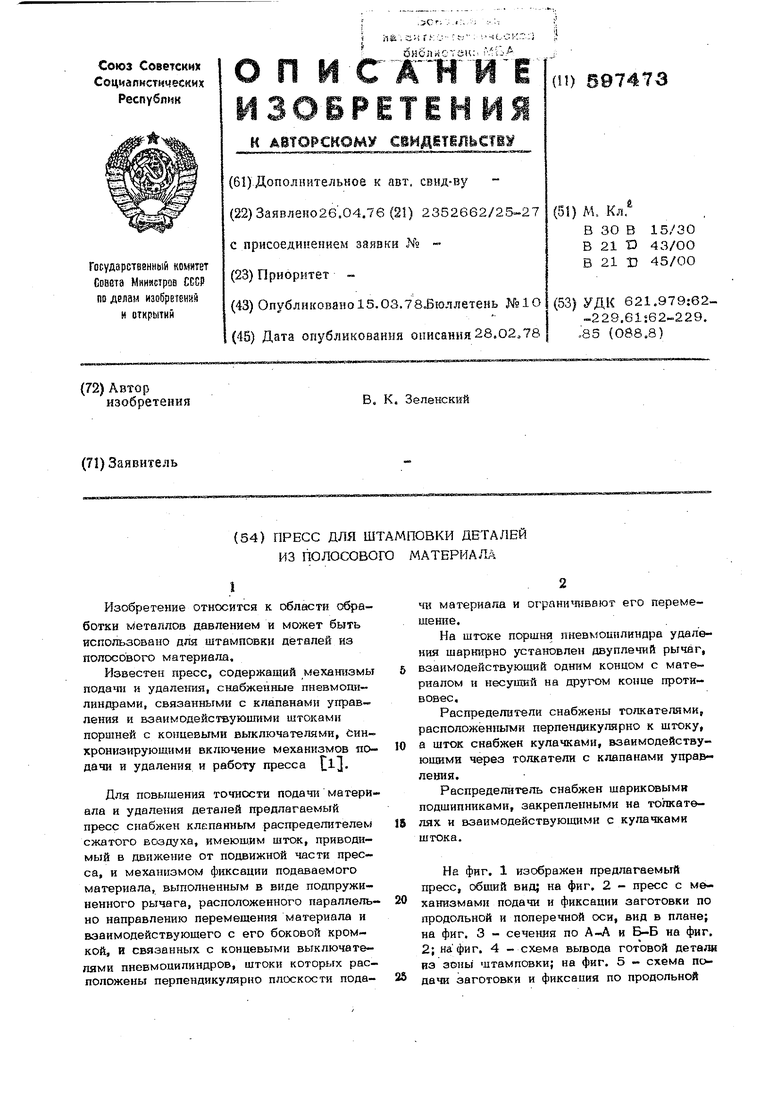

Изобретение откосится к области обработки металлов давлением и может быть использовано для штамповки деталей из полосового материала.

Известен пресс, содержащий механизмы подаш и удаления, снабженные пневмоци- линдрами, связанными с клапанами управления и взаимодействующими штоками поршней с концевыми выключателями, Синхронизирующими включение механизмов подачи и удаления и работу пресса повышения точности подачи материала и удаления деталей предлагаемый пресс снабжен клепанным распределителем сжатого воздуха, имеюш.им шток, приводимый в движение от подвижной части пресса, и механизмом фиксации подаваемого материала, выполненным в виде подпружиненного рычага, расположенного параллельно направлению перемещения материала и взаимодействующего с его боковой кромкой, и связанных с концевыми выключателями пневмоцилиндров, штоки которых расположены перпендикулярно плоскости подачи материала и огранич{шают его перемещение.

На щгоке поршня пневмоцилиндра удаления шарнирно установлен двуплечий рычаг, взаимодействующий одним концом с материалом и несущий на другом конце противовес.

Распределители снабжены толкателями, расположенными перпендикулярно к штоку, а шток снабжен кулачками, взаимодействующими через толкатели с клапанами управления.

Распределитель снабжен шариковыми подшипниками, закрепленными на топкателях и взаимодействующими с кулачками щтока.

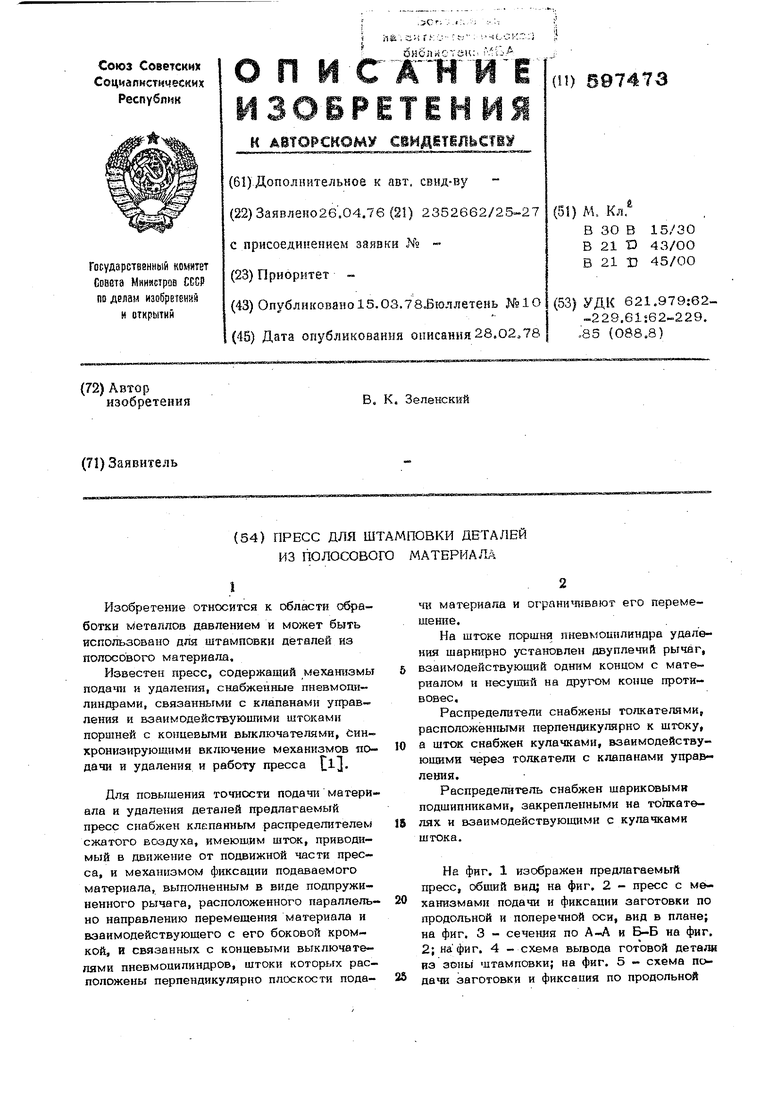

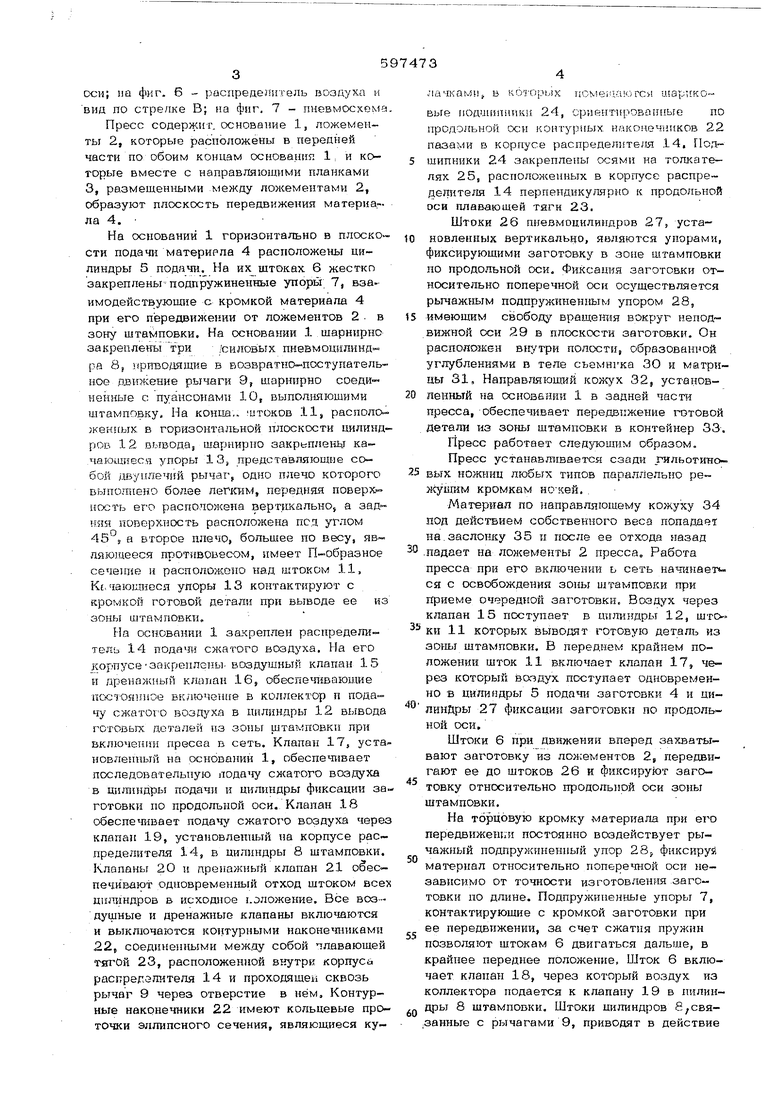

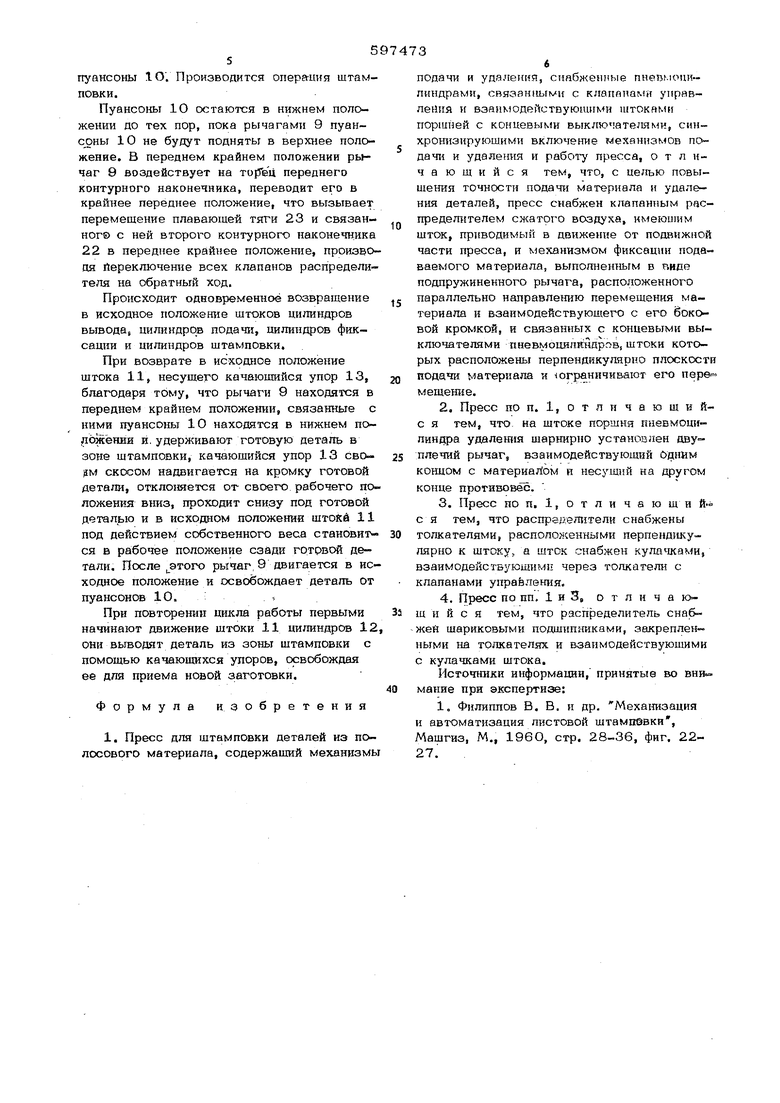

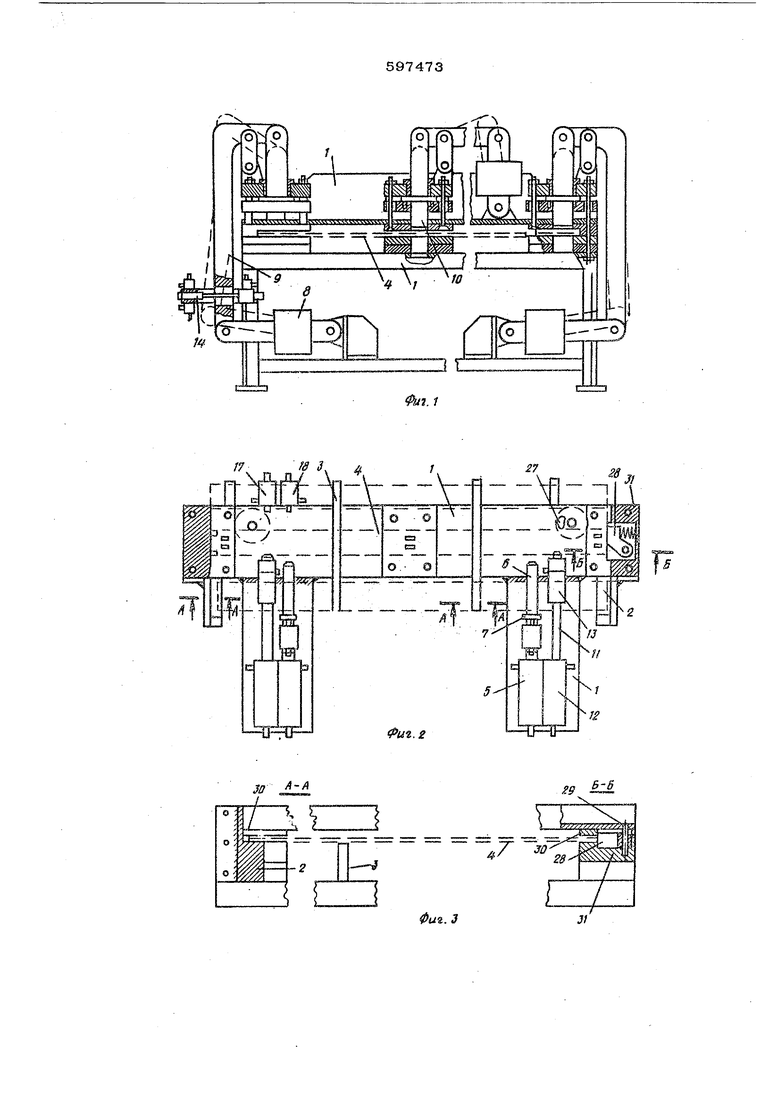

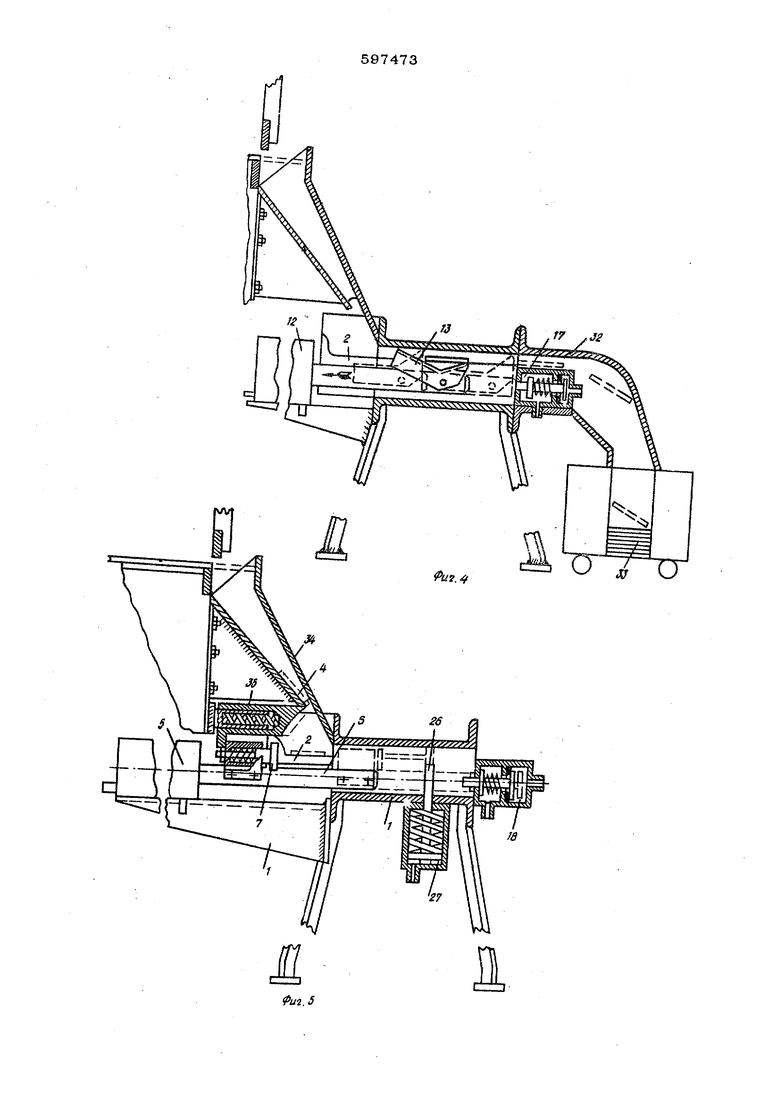

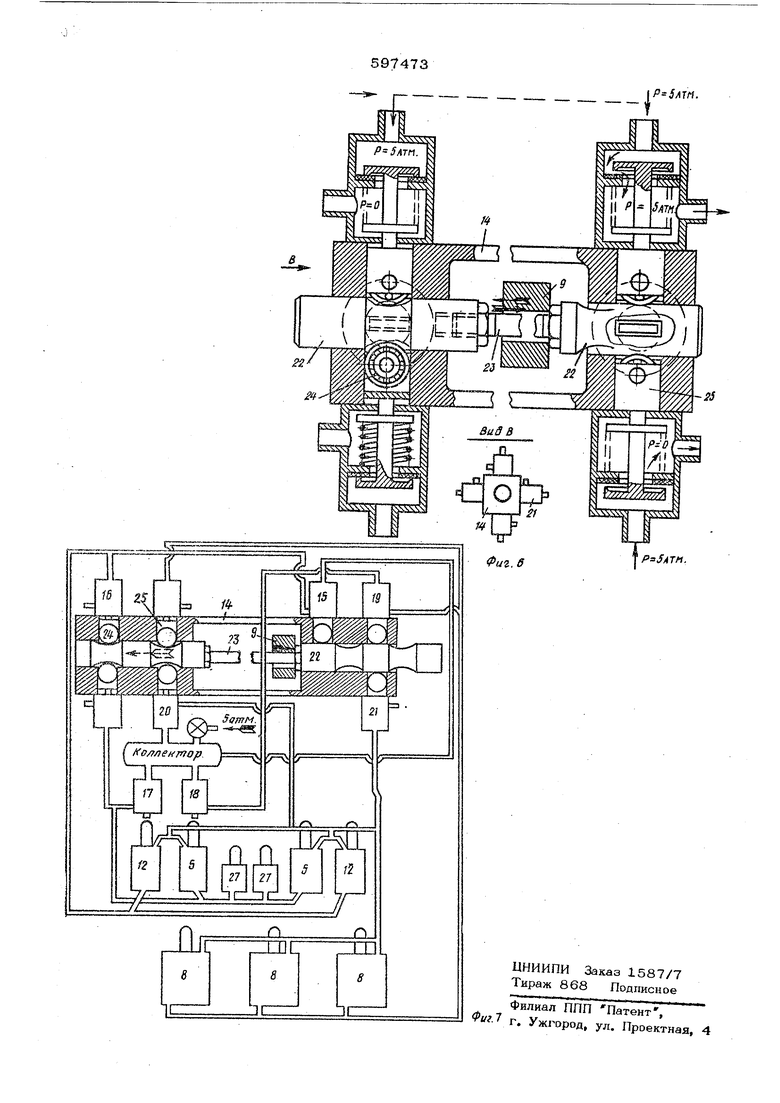

На фиг. 1 изображен предлагаемый пресс, общий вид; на фиг. 2 - пресс с механизмами подачи и фиксации заготовки по продольной и поперечной оси, вид в плане; на фиг. 3 - сечения по А-А и Б-Б на фиг. 2; на фиг. 4 - схема вывода готовой детали из зоны штамповки; на фиг. 5 - схема подачи заготовки и фиксация по продольной

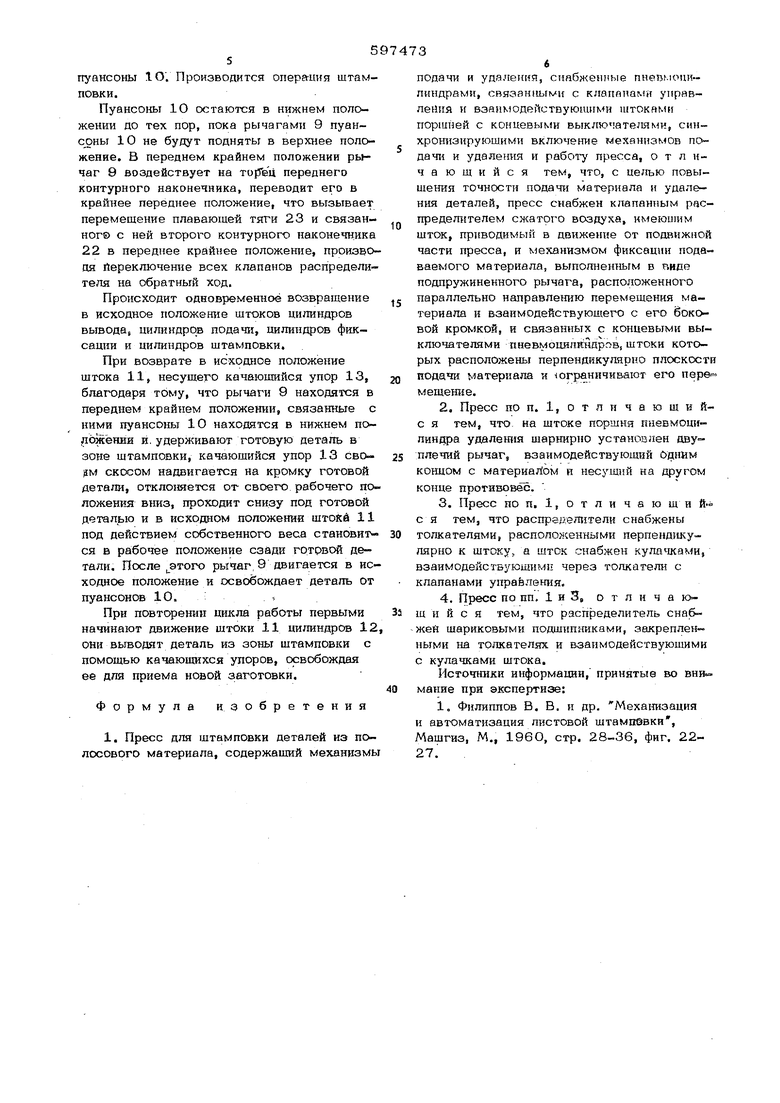

оси; па фиг. 6 - распределитель воздуха и вид по стрелке В; на фнг, 7 - пнсвмосхема

Пресс содержит, основание 1, ложемеиты 2, которые расположены в передней части по обоим конпам основания 1, и которые вместе с направляющими планками 3, размещенными между ложементам 1 2, образуют плоскость передвижения материа,- ла 4.

На основании 1 горизонтально в плоско™ сти подачи материрла 4 расположены цилиндры 5 подачи. На их штоках 6 жестко закреплены подпружиненные упоры 7, взаимодействующие с кромкой материала 4 при его передвижении от ложементов 2 . в зону штамповки. На основании 1 шарнирно закреплены т-ри /силовых пневмоцилиндра 8, ггриБодащке в возвратно-поступательное рв5тжение рычаги Э, шарнирно соединенные с пуансонами 10, выполняющими штамповку. На конца, итоков 11, располо}кениых в горизонтальной плоскости цилиндрогз 12 вывода; шарнирио закреплетад качающиеся упоры 13j предотавляющне собой /явуипечнй рычаГр одно плечо которого выполнено более лепшм, передняя поверхность его расположена вертикально} а ( поБерхность расположена под углом 45s а второе плечо, большее по весу, являющееся противовесом, пмеет П-образное сечение н расположено над штоком 11. Kt, чающиеся упоры 13 контактируют с кромкой готовок детали при выводе ее из зошл штамповки.

На ссновании 1 закреплен распределитель 14 подачи сжатого воздуха. На его корпусеЗакреплены-воздушный клапан 15 и дреналснын кгазпан 16, oбecпe швaюцшe псх27ОЯ П1ое включение в коллектор и подачу сжатого воздуха в пилиндры 12 вывода готовых, деталей из зоны штамповки при включении пресса в сеть. Клапан 17, установленный на основании 1, обеспетшает последовательную подачу сжатого воздуха в цилиндры подачи и цилиндры фиксации заготовки по продольной оси. Клапан 18 обеспеггавает подачу сжатого воздуха через клапан 19, установленный на корпусе распределителя 14, в цилиндры 8 штамповки. Клапаны 20 и дренажный клапан 21 обеспечивают одновременный отход штоком всех цилиндров в исходное ьоложение. Все воздушные и дренажные клапаны включаются и выключаются контурными наконечниками 22, соединенными между собой плавающей тятОй 23, расположенной внутри корпуса распредаяителя 14 и проходящей сквозь рычаг 9 через отверстие в нём. Контурные наконечники 22 имеют кольцевые проточки элшшсного сечения, являющиеся кула чкамп в ко7-орь х Г1сме п,аюгся изриковые поашппиикц 24, сриенткрованньге по продольной ос;и коитуриых. наконечи-иков 22 пазами в корпусе распредел1 теля 14, Подшнпники 24 закреплены осями на тошсаталях 25, расположенных в корпусе распределители 14 перпендикулярно к продольной оси плавающей тяги 23.

Штоки 26 пневмоцилиндров 27} уста-

новлениых вертикальцо, являются упорами, фиксирующими заготовку в зоне штамповки по продольной оси. Фиксация заготовки относительно поперечной оси осуществляется рычажным подпружиненным упором 28,

имеющим свобод вращения вокруг неподБижной оси 29 в плосксхти заготовки. Он расположен Bfr/трй полости, образованной углублениями в теле сьамнгка ЗО и матрицы 31, Направ -юющий 32, установленный на основании 1 в задней части

пресса, обеспечивает передвижение готовой детали из зоны щтамповки в контейнер 33. Пресс работает следующим образом. Пресс устанавливается сзади гильотггаовых ножниц любых типов параллельно ре сущим кромкам нокей. ,

Материал по направляющему кожуху 34 под действием собственного веса попадает на.заслонку 35 и после ее отхода назад

падает на ложементы 2 пресса. Работа пресса при его включении ь сеть начинает ся с освобождения зоны штамповки при приеме очередной заготовки. Воздух через клапан 15 поступает в шглиндры 12, штоки 11 которых выводят готовую деталь из aotibr штамповки. В переднем крайнем положении шток 11 включает клапан 17, через который воздух поступает одновременно в цилиf дpы 5 подачи заготовки 4 и дидинары 27 фиксации заготовки по продольной оси.

Штоки 6 при движении вперед захватывают заготовку из лол;ементов 2, передвигают ее до щтоков 26 и фиксируют заготовку относительно продо/шной оси зоны штамповки.

На торцовую кромку материала при его передвижешл постоянно воздействует рычажный подпружиненный упор 28 фиксируй материал относительно поперечной оси неависимо от точности изготовления .заготовки по длине. Подпружиненные упоры 7, контактирующие с кромкой заготовки при ее передвижении, за счет сжатия пружин позволяют штокам 6 двигаться дальше, в райнее переднее положение. Шток 6 включает клапан 18, через который воздух из оллектора подается к клапану 19 в пилинры 8 штамповки. Штоки цилиндров 8,свяанные с рычагами 9, приводят в действие пуансоны 10. Производится операция штамповки. Пуансоны 1О остаются в нижнем положении до тех пор, пока рычагами 9 пуансоны 10 не будут подняты в верхнее положение, В переднем крайнем положении рычаг 9 воздействует на Toffeii переднего контурного наконечника, переводит его в крайнее переднее положение, что вызывает перемещение плавающей тяги 23 и связанного с ней второго контурного наконечника 22 в переднее крайнее положение, производя Переключение всех клапанов распределителя на обратный ход. Происходит одновременное возвращение в исходное положение штоков цилиндров вывода, цилиндров подачи, цилиндров фиксации и цилиндров штамповки. При возврате в исходное положение штока 11, несущего качающийся упор 13, благодаря тому, что рычаги 9 находятся в переднем крайнем положении, связанные с ними пуансоны 10 находятся в нижнем положении и. удерживают готовую деталь в зоне штамповки, качающийся упор 13 свозм скосом надвигается на кромку готовой детали, отклоняется or своего рабочего положения вниз, проходит снизу под готовой детадью и в исходном положений штоки 11 под действием собственного веса становится в рабочее положение сзади готовой детали. После этого рычаг, 9 двигается в исходное положение и освобождает деталь от пуансонов 10. При повторении цикла работы первыми начинают движение штоки 11 ци/тндров 12 они выводят деталь из зоны штамповки с помощью качающихся упоров, освобождая ее для приема новой заготовки. Формула изобретения 1, Пресс для штамповки деталей из полосового материала, содержащий механизмы подачи и удаления, снабженные пневыоии-линдрами, связан шгми с кланотшми управления и взаимодействующими шгокпмн поршней с концевыми выключателями, синхронизируюшкми включение механт змов подачи и удаления и работу пресса, отличающийся тем, что, с целью повышения точности подачи материала и удаления деталей, пресс снабжен клапанным распределителем сжатого воздуха, имеющим шток, приводимый в движение от подвижной части пресса, и механизмом фиксации подаваемого материала, выполненным в виде подпружиненного рычага, расположенного параллельно направлению перемещения материала и взаимодействующего с его ёоковой кромкой, и связанных с концевыми выключателями пневмоципиндрпв, штоки которых расположены перпендикулярно плоскости подачи материала и ограничивают его пере Mememie. 2.Пресс по п, 1, о т л и ч а ю щ и йс я тем, что на штоке поршня пневмоцилиндра удалешш шарнирно установлен двуплечий рычаг, взаимодействующий Одним концом с материалом и несущий на другом конце противовес. 3.Пресс по п, 1, о т л и ч а ю щ и й- с я тем, что распределители снабжены толкателями, распололсенными перпендикулярно к штоку, а шток снабжен кулачками, взаимодействующими через толкатели с клапанами управления. 4.Пресс по пп. 1иЗ, отлича и и с я тем, что распределитель сна&жен шариковыми подшипниками, закрепленными на толкателях и взаимодействующими с кулачками штока. Источники информации, принятые во вни мание при экспертизе: 1, Филиппов В, В. и др. Механизация и автоматизация листовой штампввки, Машгиз, М., I960, стр. 28-36, фиг. 2227.

/7 8 .

Г

г. /

27

28

J2

%.«

Авторы

Даты

1978-03-15—Публикация

1976-04-26—Подача