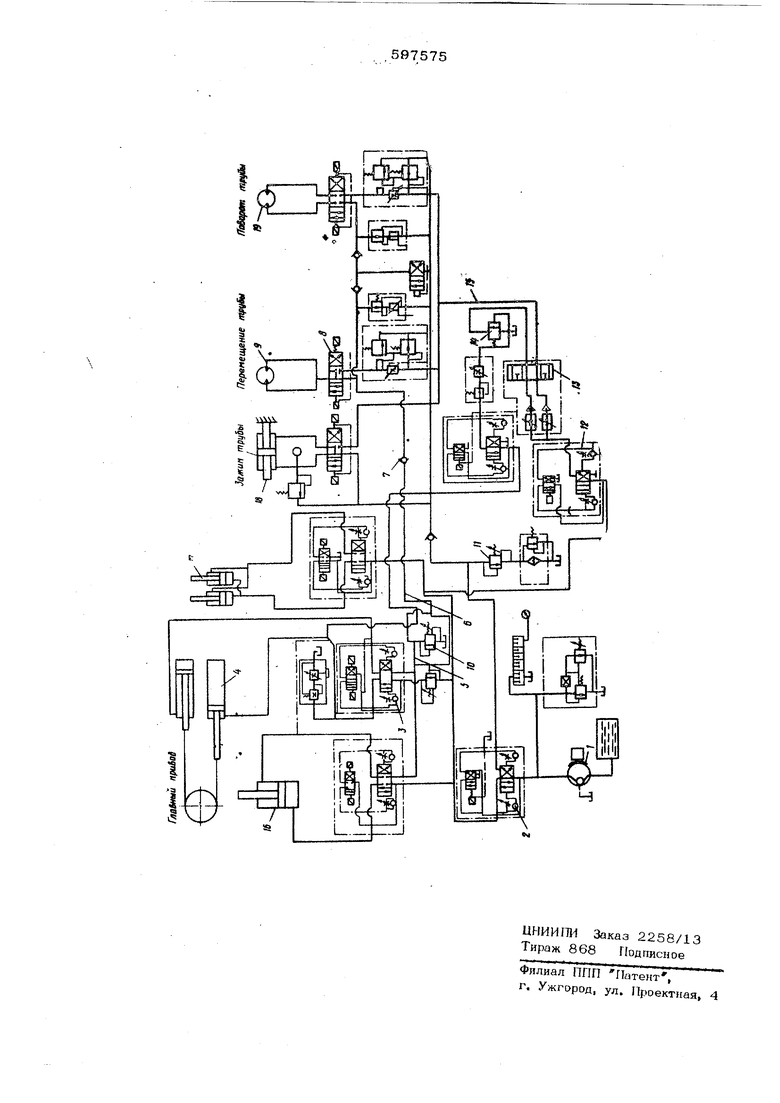

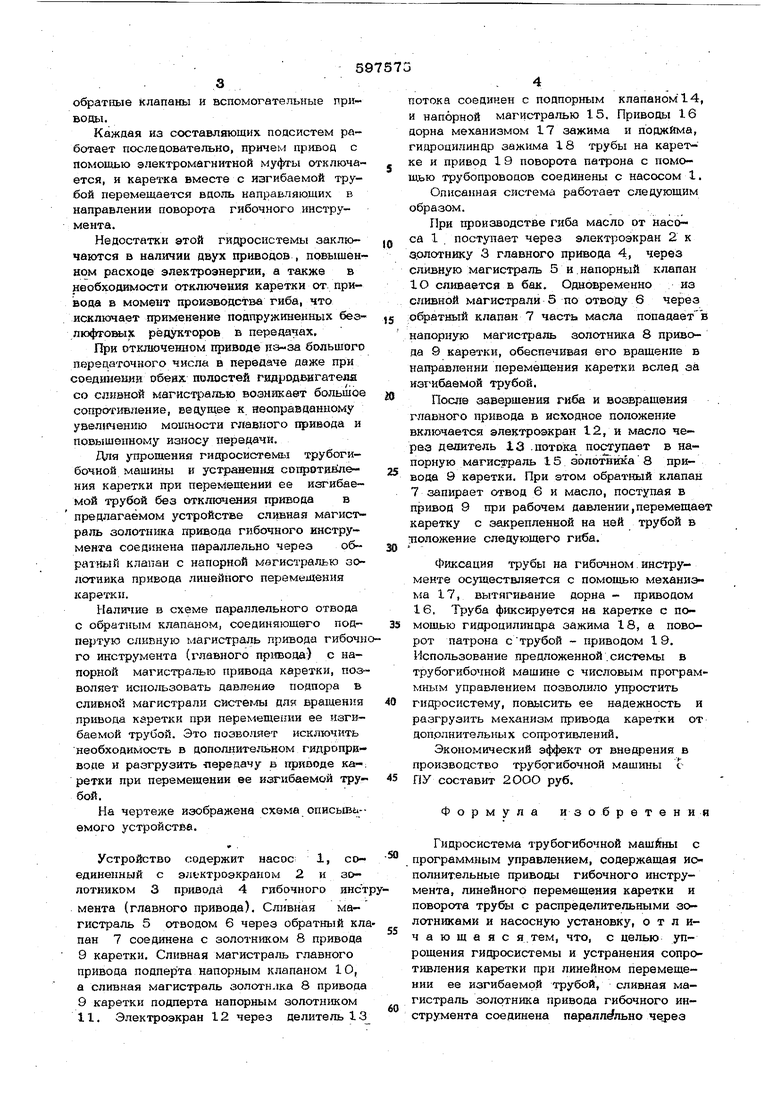

обрат1а 1в клапаны и вспомогательные приводы. Каждая иа составл1пощих подсистем работает послецовательно, причем привод с помощью электромагнитной муфты отключается, и каретка вместе с изгибаемой трубой перемещаечся вдоль направляющих в направлении поворота гибочного инструмента. Недостатки этой гигфосистемы заключаются в наличии двух приводов , повышенном расходе электроэнергии, а также в необходимости отключения каретки от привода в момент производства гиба, что исключает применение подпружиненных безлюфтовых редукторов в передачах, При отключенном приводе иэ-за большого передаточного числа в передаче даже при соедииеЩ1и обеих полостей гидродвигателя со спизной магистралью возникает большое сопротивпение, ведущее к неоправданному увеличению моитости главного привода и повышенному износу передачи. Для ппрошения гидросистемы трубогибочной машины и устранения сопротийл ния каретки при перемещении ее изгибаемой трубой без отключения привода в предлагаемом устройстве слнвная магистраль золотника гфивода гибочного инструмента соединена параллельно через обратный клапан с напорной магистралью золотника привода линейного перемещения каретки. Налкчие в схеме параллельного отвода с обратным клапаном, соединяющего подпертую сливную магистраль привода гибочн го инструмента (главного привода) с напорной магистралью привода каретки, поз воляет использовать давление подпора в сливной магистрали системы для вращения привода каретки при перемещении ее изгибаемой трубой. Это позволяет исключить необходимость в дополнительном гидроприводе и разгрузить -первйачу а приводе ка ретки при перемещении ее изгибаемой трубой. На чертеже изображена схема описывьемого устройства. Устройство содержит насос 1, соединенный с эльктроэкраном 2 и золотником 3 привода 4 гибочного инст мента (главного привода). Сливная магистраль 5 отводом 6 через обратный кл пан 7 соединена с золотником 8 привода 9 каретки. Сливная магистраль главного привода подперта напорным клапаном 10, а сливная магистраль золотника 8 привода 9 каретки подперта напорным золотником 11. Электроэкран 12 через делитель 13 потока соединен с подпорным клапаном 14, и напорной магистралью 15. Приводы 16 дорна механизмом 17 зажима и поджима, гидроцилиндр зажима 18 трубы на каретке и привод 19 поворота патрона с помощью трубопроводов соединены с насосом 1. Описанная система работает следующим образом. При производстве гиба масло от насоса 1 . поступает через электроэкран 2 к З.ОЛОТНИКУ 3 главного привода 4 через сливную магистраль 5 и. напорный клапан 1О сливается в бак. Одновременно из сливной магистрали 5 по отводу 6 через обратный клапан 7 часть масЯа попадаетв напорную магистраль золотника 8 привода 9 каретки, обеспечивая его вращение в направлении перемещения каретки вслед за изгибаемой трубой. После завершения гиба и возвращения главного привода в исходное положение включается электроэкран 12, и масло череа делитель 13 .потока поступает в напорную магистраль 15 золотника 8 привода 9 каретки. При этом обратный клапан 7 запирает отвод 6 и масло, поступая в привод 9 при рабочем давлении,перемещает каретку с закрепленной на ней трубой в положение следующего гиба. Фиксация трубы на гибочном инструменте осуществляется с помощью механизма 17, вытягивание дорна - приводом 16. Труба фиксируется на каретке с помощью гидроцилиндра зажима 18, а поворот патрона с трубой - приводом 19. Использование предложенной . системы в трубогибочной машине с числовым программным управлением позволило упростить гидросистему, повысить ее надежность и разгрузить механизм привода каретки от допранительных сопротивлений. Экономический эффект от внедрения в производство трубогибочной машины с ПУ составит 2ООО руб. Формула изобретения Гидросистема трубогибочной машины с программным управлением, содержащая ис полнительные приводы гибочного инструмента, линейного перемещения каретки и поворота трубы с распределительными золотниками и насосную установку, о т л ич а ю щ а я с я тем, что, с целью упрощения гищэосистемы и устранения сопротивления каретки при линейном перемещении ее изгибаемой трубой, сливная магистраль золотника привода гибочного инструмента соединена параллельно .5,

о(атный клапан с напорной магистралью ,1. Авторское свидетельство СССР

золотника привела линейного перемешения№ 32141 §, кл. В 30 в 1/О8,1Э67,

каретки,2. Богданович Л. Б. Гидравличесжиа

Источники информации, принятые во вни- j с. 27у фиг. 2О, мание при экспертизе:,3. Чертеж машины ИБ3528О, 197О.

S9757S

тфиводы в машинах, М., Машгна, 1962,

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидросистема трубогибочной машины с программным управлением | 1981 |

|

SU1000138A2 |

| Гидросистема трубогибочной машины | 1979 |

|

SU845963A1 |

| Гидросистема трубогибочной машины с программным управлением | 1982 |

|

SU1101311A1 |

| Гидросистема трубогибочной машиныС пРОгРАММНыМ упРАВлЕНиЕМ | 1979 |

|

SU837472A1 |

| Гидросистема трубогибочной машины с программным управлением | 1982 |

|

SU1018861A2 |

| Головка гибочная трубогибочного станка | 1978 |

|

SU772648A1 |

| Трубогибочная машина | 1973 |

|

SU467556A1 |

| Трубогибочный комплекс | 1987 |

|

SU1470389A1 |

| СПОСОБ ГИБКИ ТРУБ И СТАНОК ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2015 |

|

RU2614975C1 |

| Трубогибочный комплекс | 1987 |

|

SU1524957A1 |

Авторы

Даты

1978-03-15—Публикация

1976-10-25—Подача