(54) УСТРОЙСТВО ДЛЯ СВАРКИ

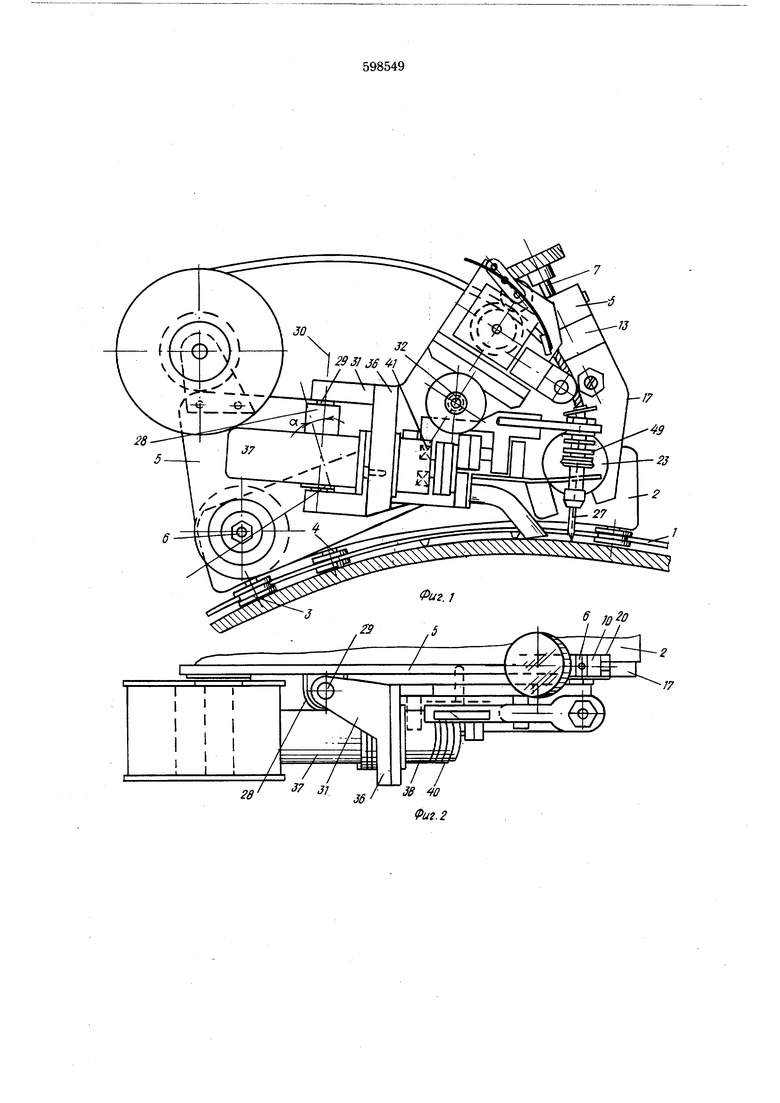

имеющий Г-образную форму, прижимается винтами к верхушке элемента 9 для плотного фиксирования подшипника 10. Выступающая лапа 13 элемента 14 может скользить вверх и вниз против боковой поверхности шейки подвески 5 для предупреждения вращения Т-образного элемента 9.

Выемка 15 в нижней части- элемента 9 выполнена в точном соответствии с размерагу и болта 16, фиксированного соответственно каретке 2 при повороте подвески 5 по часовой стрелке относительно оси 6. Таким образом позиции «стоп или «пуск фиксируются с высокой точностью.

Болт 16 проходит через вильчатую плиту 17, которая подогнана под одну сторону Т-образного элемента 9, а более длинная лапа углообразного блока под другую сторону. Гайка 18, управляемая рычагом 19, прижимает элементы 9, 17 и 20 один к другому.

Вильчатая плита 17 в рабочем положении прижимается к главному штифту 21, выступающему из каретки 2, с помощью гайки 22 и шайбы 23. После соответствующей регулировки винта 7 в шейке части фиксированы в обычном рабочем положении натяжением гайки 18 на болте 16 рычагом 19.

Если требуется смещение подвески 5 относительно оси 6, гайку 18 отпускают, части возвращаются в рабочее положении перемещением Т-обра.ного элемента 9 обратно до упора его боковых кро.мок в элементы 17 и 20. Повторным подтягиванием гайки 18 для зажатия ствола T-o6pa3iioro элемента между этими стопорными элементами части фиксируются точно в прежнем отрегулированном положении.

При отпускании винтов 24 и 25 в случае необходимости уменьшения давления фрикционных элементов 26 на винт 7 последний легко поддается управлению. При первом пуске в ход устройства винт 7 поворачивают против торможения фрикционных элементов 26 насколько это нужно для регулировки передней части подвески 5. При этом перемещается подвеска относительно оси 6 в требуемое положение с o6pajop. точного промежутка между

сварочным наконечником 27 и подлежащим сварке соедмнекием. Вильчатая плита 17 остается для обыкновенного рабочего режима прижатой к каретке 2 посредствсм штифта 21.

После отрегулирования винт 7 фиксируется фрикционными элементами 26 путем вращения его головки. В этом случае следует отвинтить винты 24 и 25 и уменьшить торможение винта 7.

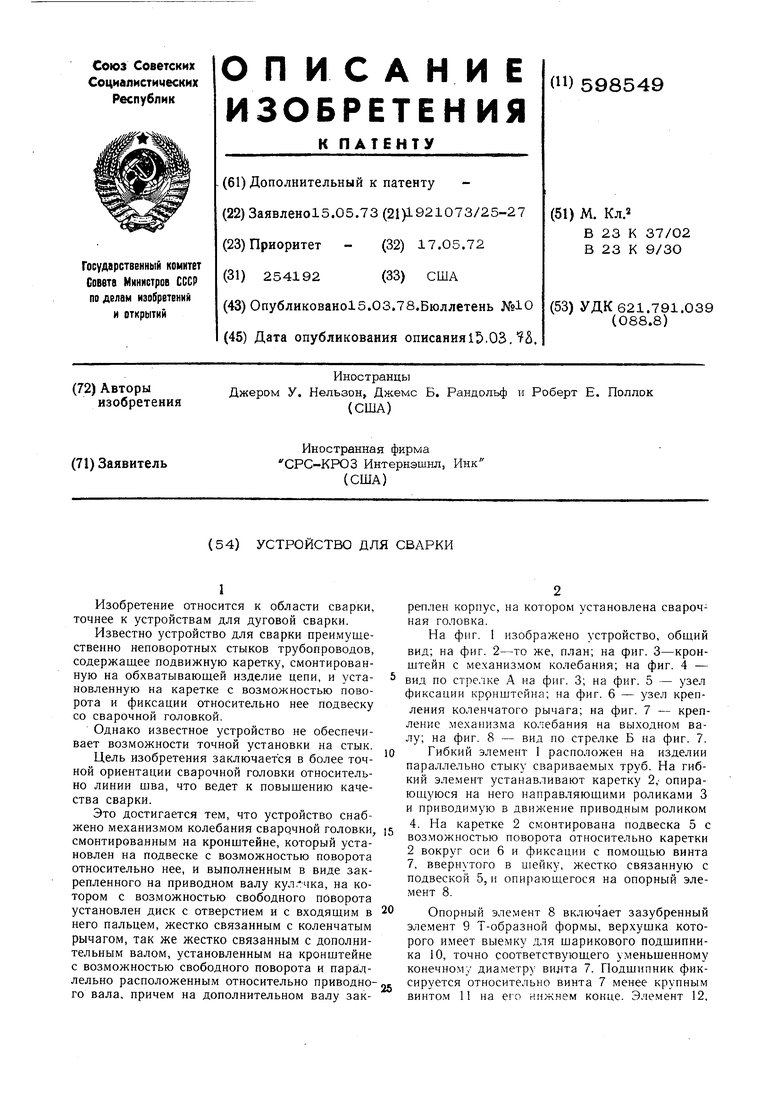

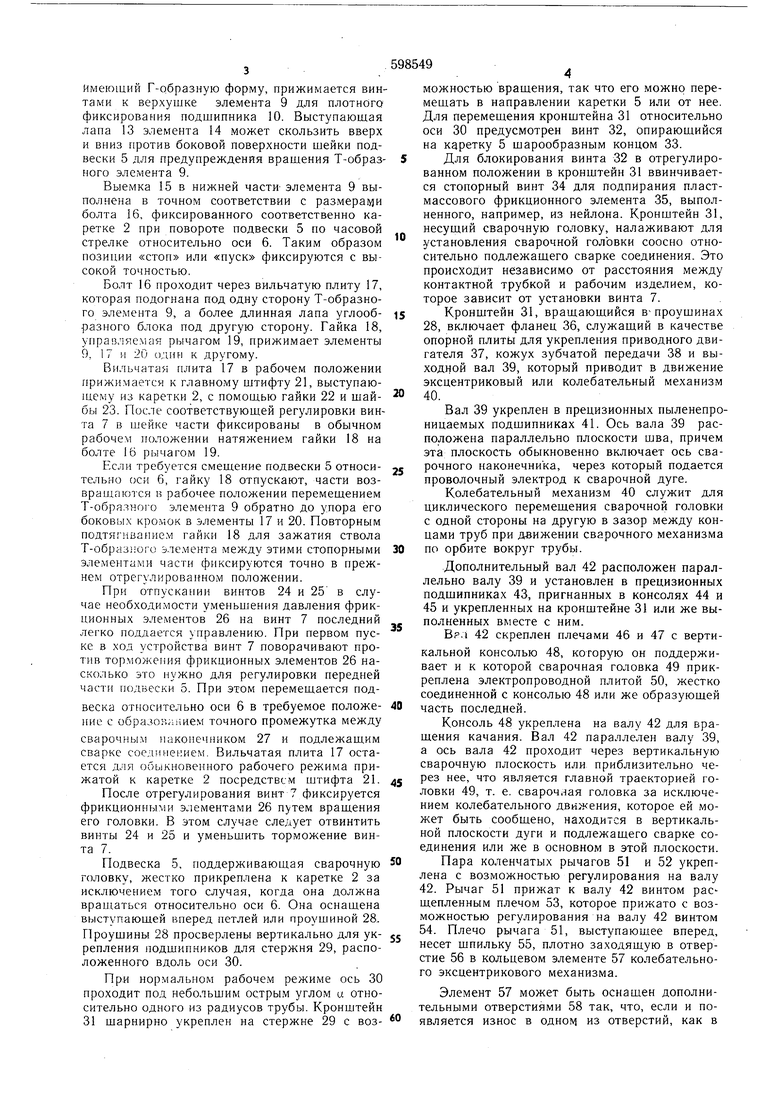

Подвеска 5, поддерживающая сварочную головку, жестко прикреплена к каретке 2 за исключением того случая, когда она должна вращаться относительно оси 6. Она оснащена выступающей вперед петлей или проушиной 28. Проушины 28 просверлены вертикально для укрепления подшипников для стержня 29, расположенного вдоль оси 30.

При нор.мальном рабоче.м режиме ось 30 проходит под небольшим острым углом U относительно одного из радиусов трубы. Кронштейн 31 шарнирно укреплен на стержне 29 с возможностью вращения, так что его можно перемещать в направлении каретки 5 или от нее. Для перемещения кронштейна 31 относительно оси 30 предусмотрен винт 32, опирающийся на каретку 5 щарообразным концом 33. 5Для блокирования винта 32 в отрегулированном положении в кронщтейн 31 ввинчивается стопорный винт 34 для подпйрания пластмассового фрикционного элемента 35, выполненного, например, из нейлона. Кронщтейн 31, несущий сварочную головку, налаживают для установления сварочной головки соосно относительно подлежащего сварке соединения. Это происходит независимо от расстояния между контактной трубкой и рабочим изделием, которое зависит от установки винта 7.

5Кронштейн 31, вращающийся в-проушинах

28, включает фланец 36, служащий в качестве опорной плиты для укрепления приводного двигателя 37, кожух зубчатой передачи 38 и выходной вал 39, который приводит в движение эксцентриковый или колебательный механизм

0 40.

Вал 39 укреплен в прецизионных пыленепроницаемых подшипниках 41. Ось вала 39 расположена параллельно плоскости шва, причем эта плоскость обыкновенно включает ось сва5 рочного наконечника, через который подается проволочный электрод к сварочной дуге.

Колебательный механизм 40 служит для циклического перемещения сварочной головки с одной стороны на другую в зазор между концами труб при движении сварочного механизма

0 по орбите вокруг трубы.

Дополнительный вал 42 расположен параллельно валу 39 и установлен в прецизионных подшипниках 43, пригнанных в консолях 44 и 45 и укрепленных на кронштейне 31 или же выполненных вместе с ним.

BP.I 42 скреплен плечами 46 и 47 с вертикальной консолью 48, которую он поддерживает и к которой сварочная головка 49 прикреплена электропроводной плитой 50, жестко соединенной с консолью 48 или же образующей

0 часть последней.

Консоль 48 укреплена на валу 42 для вращения качания. Вал 42 параллелен валу 39, а ось вала 42 проходит через вертикальную сварочную плоскость или приблизительно чес рез нее, что является главной траекторией головки 49, т. е. сварочная головка за исключением колебательного движения, которое ей может быть сообщено, находится в вертикальной плоскости дуги и подлежащего сварке соединения или же в основном в этой плоскости.

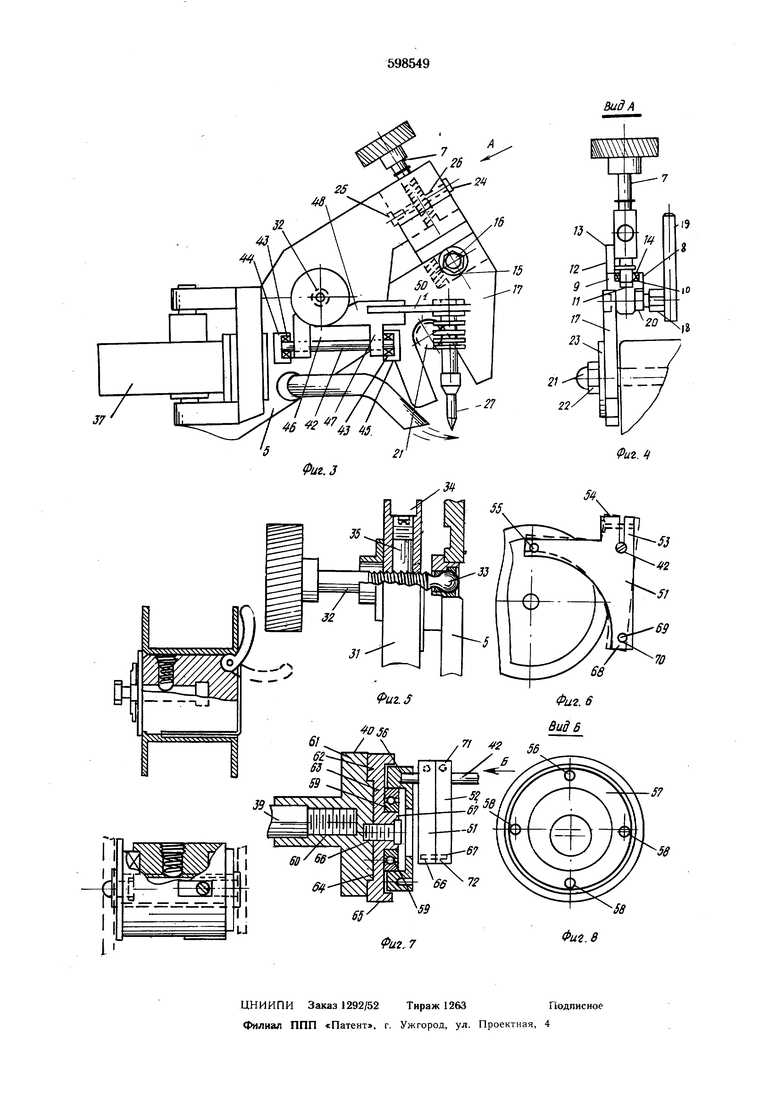

Пара коленчатых рычагов 51 и 52 укреплена с возможностью регулирования на валу 42. Рычаг 51 прижат к валу 42 винтом расшепленным плечом 53, которое прижато с возможностью регулирования на валу 42 винтом 54. Плечо рычага 51, выступающее вперед, несет щпильку 55, плотно заходящую в отверстие 56 в кольцевом элементе 57 колебательного эксцентрикового механизма.

Элемент 57 может быть оснащен дополнительными отверстиями 58 так, что, если и появляется износ в одном из отверстий, как в

отверстии 56, шпильку 55 перемещают в другое отверстие. Такое перемещение проводят путем удаления щпильки 55 из отверстия, вращением кольца 57 относительно подщипника 59 и вставлением шпильки в другое отверстие.

Передний конец вала 39 снабжен резьбой на участке 60 для подгонки во-вращательный диск 61 и вращения в нем. Передняя поверхность диска 61 имеет уменьшенный, снятый фрезой участок 62 для образования круглого выступа или утолщенной части 63, выдающейся вперед по направлению от вала 39 и эксцентричной относительно него.

Часть 64 дополнительного дискового элемента 65 срезана в целях соответствия поверхности части 63, однако обыкновенно эти части плотно скреплены штифтом 66 для действия в качестве одного целого. Штифт 66 проходит через центр части 63, но эксцентричен относительно вала 39. При отпускании штифта 66 и вращении элемента 65 относительно диска 61 активное отверстие 56 может перемещаться, изменяя эксцентричность эксцентрического узла, работающего таким образом с образованием колебательного движения щпильки 55.

Кольцо 57 укреплено на центральном выступе 67 посредством шарикоподшипников 59 или аналогичных антифрикционных подшипников без шпиля. Как правило, кольцевой элемент 57 не вращается, если головке не сообщается колебательного движения, т. е. если элемент 65 установлен концентрически; в другом случае, он вращается по кругу эксцентрически, причем амплитуда зависит от устанЪвки угла между элементами 65 и 61.

Вследствие вращения вала 39 и эксцентрического механизма плечо рычага 51 качается относительно оси вала 42 при каждом эксцентрическом движении штифта 55. Амплитуду

последующего движения сварочной головки .можно отрегулировать на любую величину от максимума до нуля.

К коленчатому рычагу присоединено плечо

68, держащее шпильку 69 в отверстии 70, идущее вправо. Плечо 52 отдельно скреплено с

валом 42, смежным с плечом 51, с помощью

расщепленного плеча и ряда винтов 71.

Плечо 52 оснащено отверстием 72 на- нижнем конце, в которое можно вставить шпильку 69 для контроля параллельности плеч 52 и 51.

Формула изобретения

15

Устройство для сварки преимущественно неповоротных стыков трубопровода, содержащее подвижную каретку, смонтированную на обхватывающем изделие гибком элементе и установленную на каретке с возможностью поворота и фиксации относительно нее подвеску со сварочной головкой, отличающееся тем, что, с целью повышения качества сварки путем использования колебания сварочной головки, устройство снабжено механизмом колебания сварочной головки, установленным на подвеске с возможностью поворота относительно нее и выполненным в виде закрепленного на приводном валу кулачка, на котп:юм установлен с возможностью свободного jTOBopOTa диск с отверстием и с выходящим г него пальцем, жестко связанным с коленчатым рычагом, также жестко связанным с дополнительно установленным с возможностью свободного поворота параллельно приводном валу, валом, причем на дополнительном валу установлена сварочная

головкл

ЗВ 0 Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки трением | 1989 |

|

SU1829990A3 |

| Устройство для сварки неповоротных стыков труб | 1985 |

|

SU1286376A1 |

| Устройство для образования поперечных швов на рукавной пленке и разрезания ее | 1976 |

|

SU659459A1 |

| Приспособление к швейной машине для пришивки, например, ушков к голенищам | 1953 |

|

SU98478A1 |

| Устройство для электродуговой сварки | 1975 |

|

SU782975A1 |

| Устройство для приварки по копиру шпилек в стык к листовому металлу | 1933 |

|

SU39890A1 |

| УСТАНОВКА ДЛЯ СВАРКИ ВНУТРЕННИХ СТЫКОВ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1971 |

|

SU306922A1 |

| Устройство для изготовления рулонных пружин | 1976 |

|

SU654329A1 |

| Устройство для монтажа микросхем | 1976 |

|

SU649065A1 |

| Шнекобуровая установка | 1976 |

|

SU652323A1 |

Авторы

Даты

1978-03-15—Публикация

1973-05-15—Подача