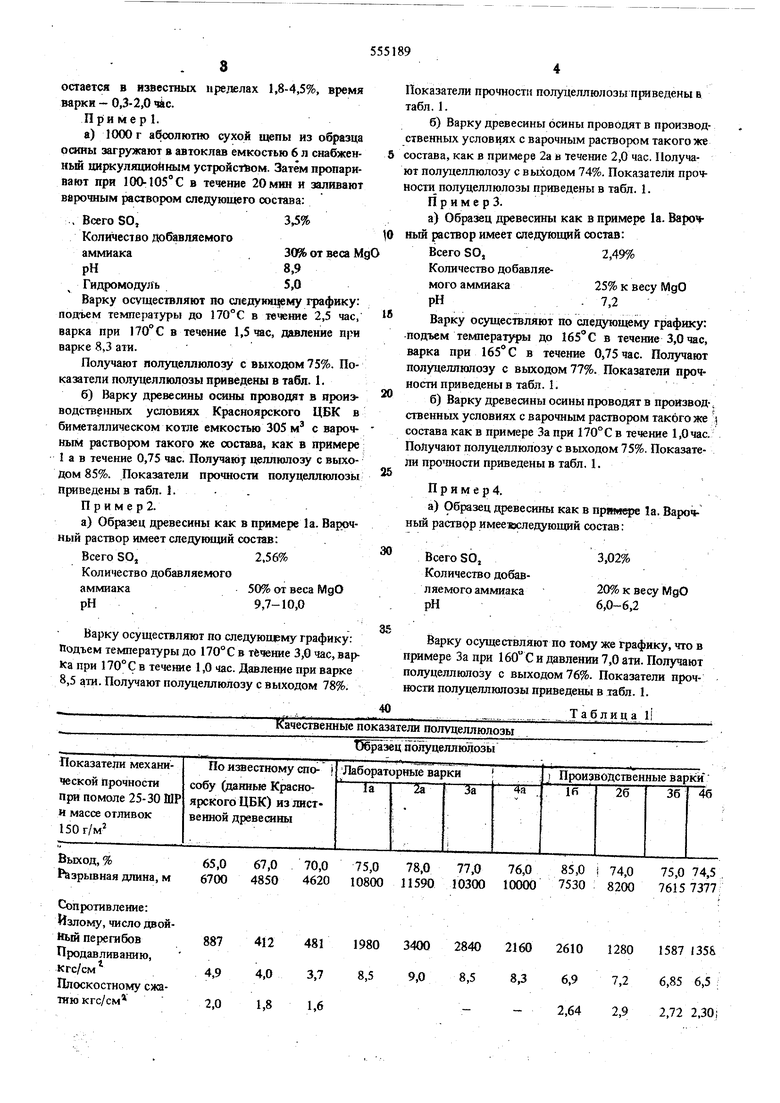

(54) СПОСОБ ПОЛУЧЕНИЯ ПОЛУЦЕЛЛЮЛОЗЫ остается в известных пределах 1,8-4,5%, время варки - 0,3-2,0 lie. Пример. а)1000 г абсолютно сухой щепы из образца осины загружают в автоклав емкостью 6 л снабженный циркуляциойным устройством. Затем пропаривают при 100-105° С в течение 20 мин и заливают вйрочным раствором следующего состава: /Всего SO,3,5% Количество Добавляемого аммиака. 30%отвесаМ рН8,9 Гидромоду;гь5,0 Варку осуществляют по следук«1(ему графику: подъем температуры до 170°С в течение 2,5 час, варка при 170 С в течение 1,5 час, давление при варке 8,3 ати. Получают полуцеллюлозу с выходом 7 5%. Показатели полуцеллюлозы приведены в табл. 1, б)Варку древесины осины проводят в иронэводстае)1ных условиях Красноярского ЦБК в биметаллическом котле емкостью 305 м с варочным раствором такого же состава, как в примере 1 а в течение 0,75 час. Получаю j целлюлозу с выходом 85%. Показатели прочности полуцеллюлозы приведены в табл. 1. . П р и м е р 2. а) Образец древесины как в примере la. Варочный раствор имеет следующий состав: Всего SO,2,56% Количество добавляемого аммиака50% от веса МдО рН9,7-10,0 Варку осуществляют по следующему графику: Подъем температуры до 170°С в течение 3,0 час, варка при 170° С в течеш1е 1,0 час. Давление при варке 8,5 am. Получают полуцеллюлозу с выходом 78%. Качественные

ТЩразец полуцеллюлозь оказатели прочности полуцеллюлозы приведены в абл.1. б) Варку древесины осины проводят в производтвенных условиях с варочным раствором такого же остава, как в примере 2а в течение 2,0 час. Получат полуцеллюлозу с выходом 74%. Показатели прочости полуцеллюлозы приведены в табл. 1. ПримерЗ. а) Образец древесины как в примере 1а. раствор имеет следующий состав: Всего SO,2,49% Количество добавляемого аммиака25% к весу МдО рН. 7,2 Варку осуществляют по следующему графику: подъем температуры до 165 С в течение 3,0 час, варка при 165 С в течение 0,75 час. Получают полуцелпюлозу с выходом 77%. Показатели прочности приведены в табл. 1. б) Варку древешны осины проводят в производ-, ственных условиях с варочным раствором такЬго же состава как в примере За при 170°С в течение 1,0час. Получают полуцеллюлозу с выходом 75%. Показатели прошости приведены в табл. 1. Пример 4. а) Образец древесины как в пржи 1а. Варочный раствор имее следующий состав: Всего SO, Количество добав20% к весу МдО ляемого аммиака 6,0-6,2 Варку осуществляют по тому же графику, что в примере За при 160 С и давлении 7,0 ати. Получают полуцеллюлозу с выходом 76%. Показатели прочности полуцеллюлозы приведены в табл. 1. Таблица li е.г1и полуцеллюлозы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полуцеллюлозы | 1980 |

|

SU870534A1 |

| Способ получения целлюлозы | 1978 |

|

SU779471A1 |

| Способ получения целлюлозы | 1979 |

|

SU796280A1 |

| Способ получения полуцеллюлозы | 1979 |

|

SU796279A1 |

| Способ получения полуцеллюлозы | 1980 |

|

SU861442A1 |

| Способ получения полуцеллюлозы | 1977 |

|

SU709745A1 |

| Способ получения волокнистого полуфабриката | 1976 |

|

SU598992A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУЦЕЛЛЮЛОЗЫ | 1992 |

|

RU2019608C1 |

| Способ получения целлюлозы | 1981 |

|

SU1020469A1 |

| Способ получения волокнистого полуфабриката | 1978 |

|

SU781241A1 |

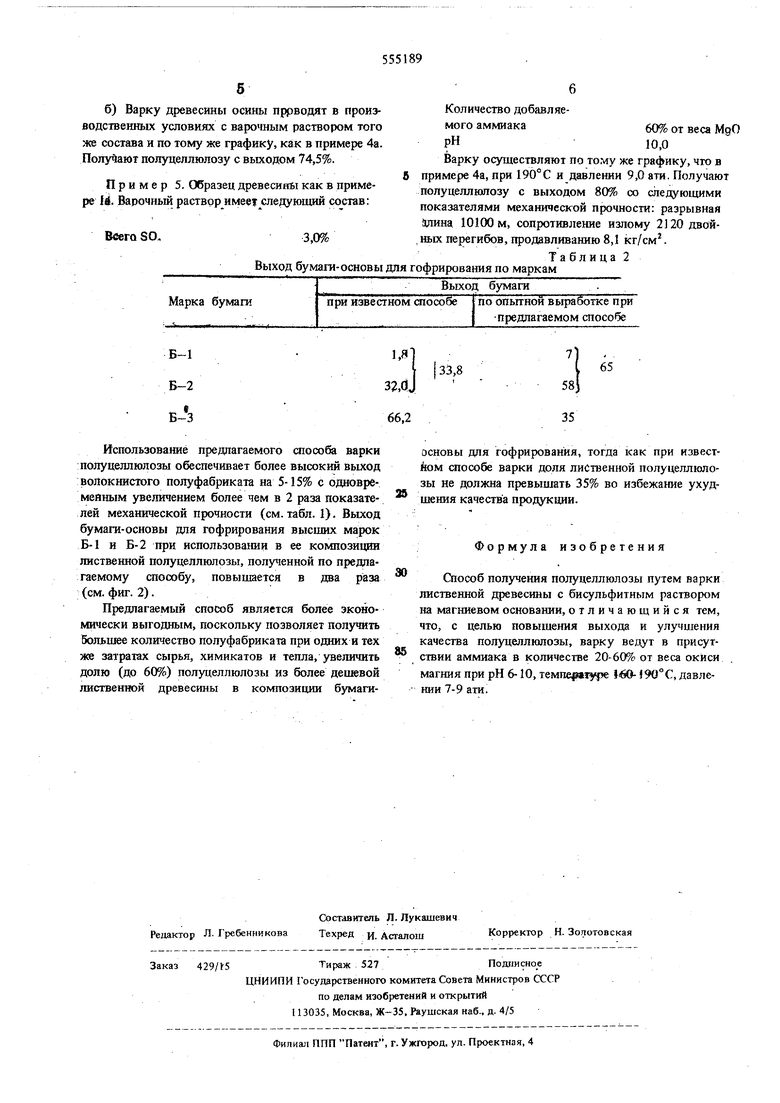

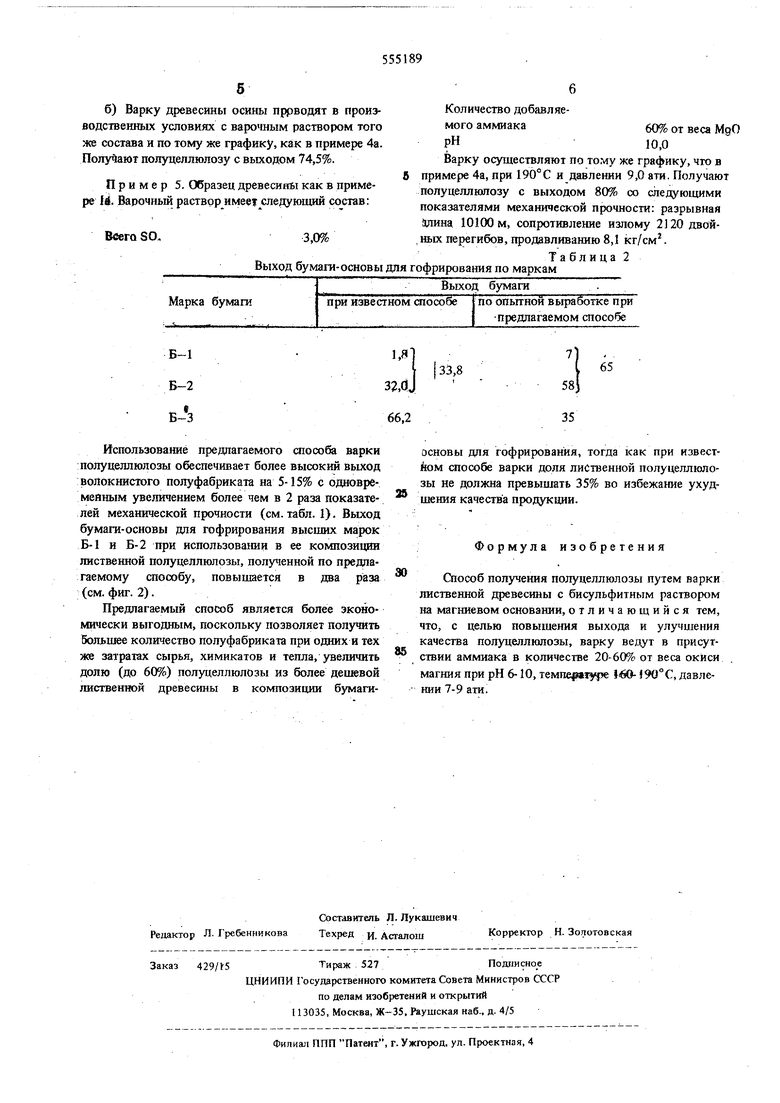

Сопротивление: Излому, число двойНый перегибов 887 412 481 1980 Продавливанню, кгс/см 4,94,03,78,5 Плоскостному сжатию кгс/см -01,81,6 400 2840 2160 2610 1280 1587 I35& 9,08,58,36,97,2 6,85 6,5; --2,64 2,9 2,72 2,30; б) Варку древесины осины пррводят в производственных условиях с варочным раствором того же состава и по тому же графику, как в примере 4а. полуцеллюлозу с выходом 74,5%. Пример 5. Образец древесины как в примере 1ё. Варочный раствор имее следующий состав: Всего SO, Выход бумаги-основы

Б-1

Б-2 Б-З

Использование предлагаемого шособа варки полуцеллюлозы обеспечивает более высокий выход волокнистого полуфабриката на 5-15% с одновремей1шм увеличением более чем в 2 раза показателей механической прочности (см. табл. 1). Выход бумаги-основы для гофрирования высших марок Б-1 и Б-2 при использова1шн в ее композиции лиственной пояуцеллюлозы, полученной по предлагаемому способу, повыщается в два раза (см. фиг. 2).

Предлагаемый способ является более экономически выгодным, поскольку позволяет получить большее количество полуфабриката при одних и тех же затратах сырья, химикатов и тепла, увеличить долю (до 60%) полуцеллюлозы из более дешевой лиственной древесины в композиции бумаги65

33,8

основы для гофрирования, тогда как при известАом способе варки доля лиственной полуцеллюлозы не должна превышать 35% во избежание ухудшения качества продукции.

Формула изобретения

Способ получения полуцеллюлозы путем варки лиственной древесины с бисульфитным раствором на магниевом основании, отличающийся тем, что, с целью повышения выхода и улучшения качества полуцеллюлозы, варку ведут в присутствии аммиака в количестве 20-60% от веса окИси магния при рН 6-10, темпер 1уре 160- i9Q°C, давлении 7-9 ати. Количество добавляемого аммиака60% от веса МдО РН10,0 Варку осуществляют по тому же графику, что в примере 4а, при 190°С и давлении 9,0 ати. Получают полуцеллюлозу с выходом 80% со следующими показателями мехаиической прочности: разрывная адина 10100м, сопротивление излому 2120 двойных перегибов, продавливанию 8,1 кг/см. Таблица2 фрирования по маркам

Авторы

Даты

1977-04-25—Публикация

1975-08-13—Подача