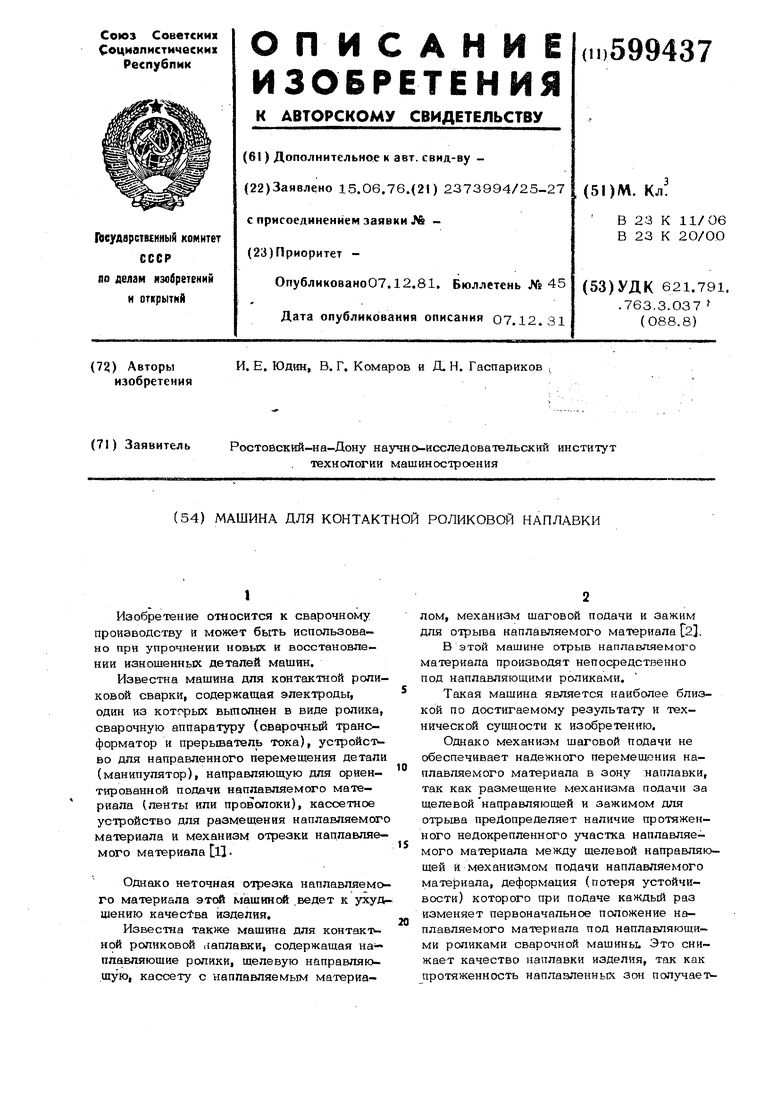

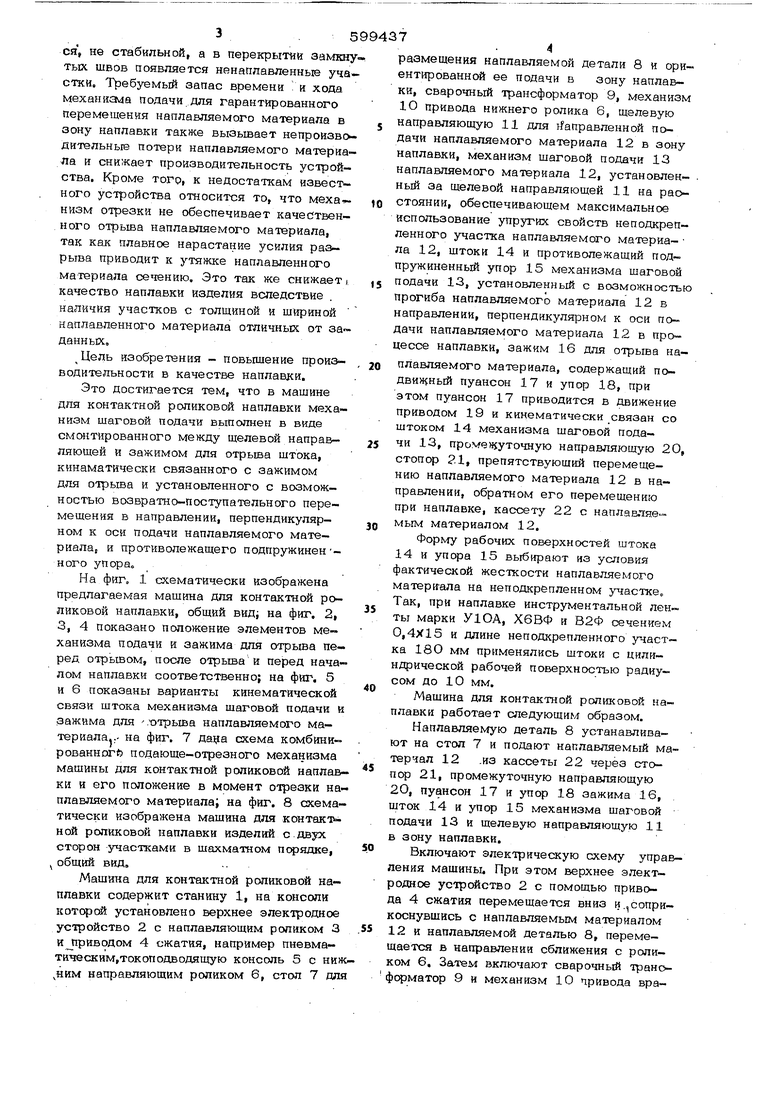

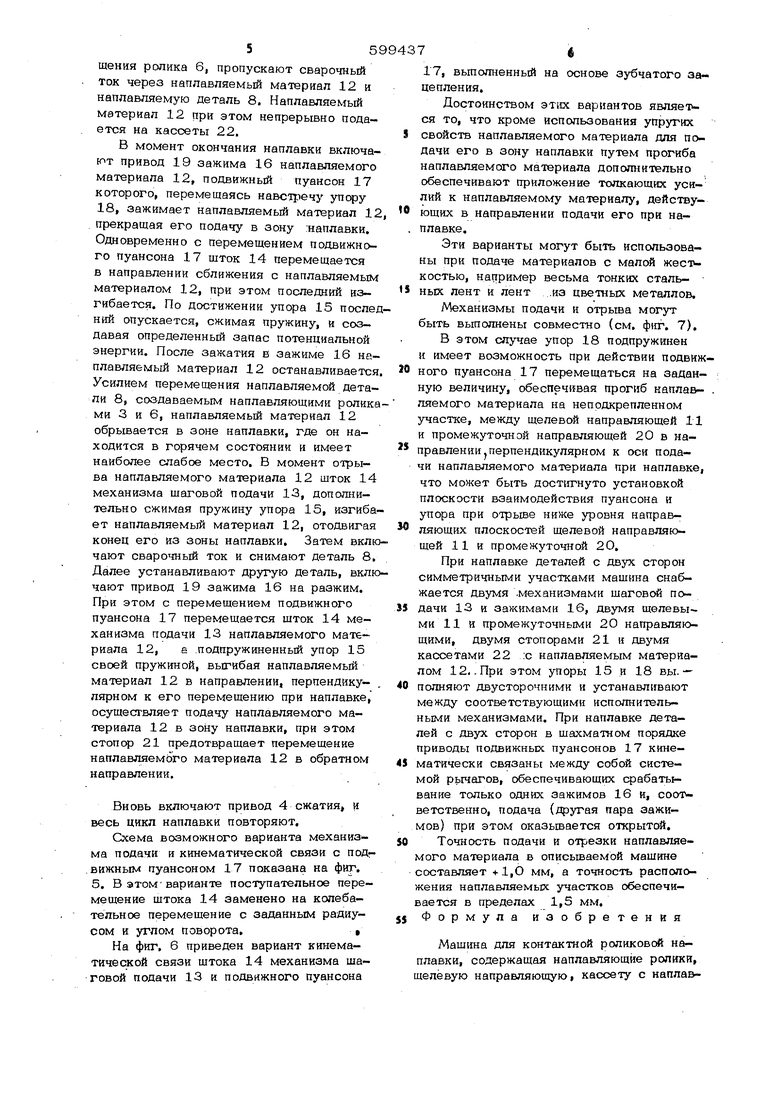

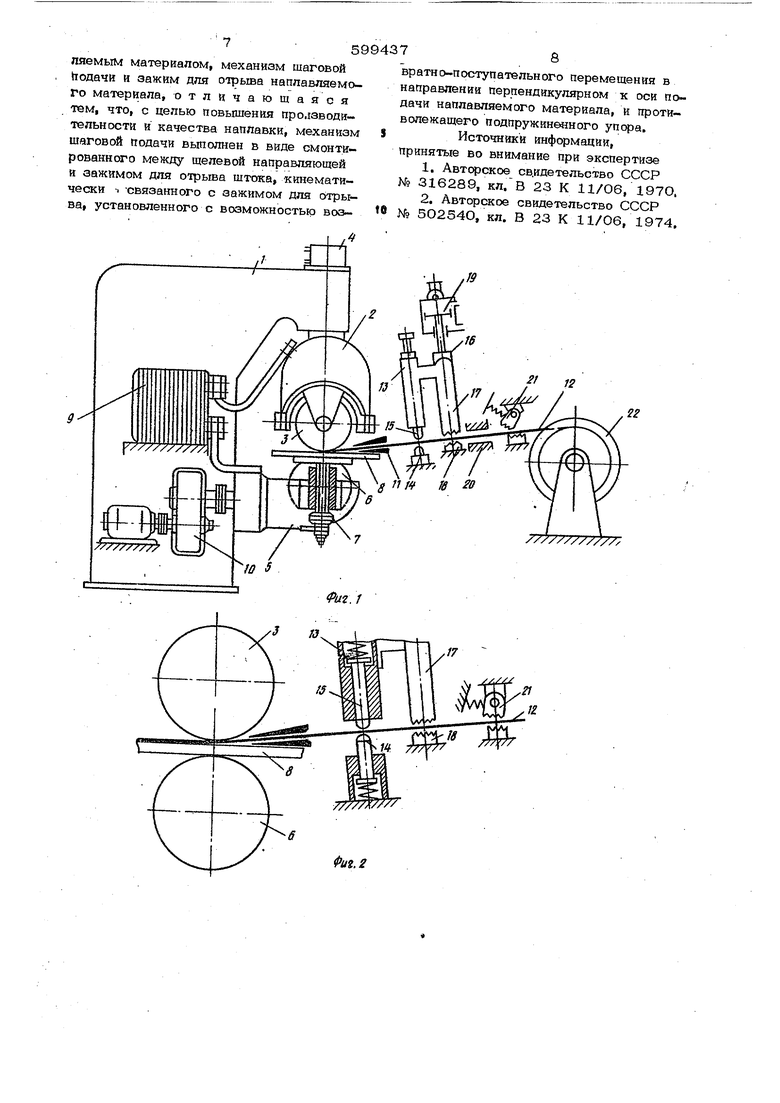

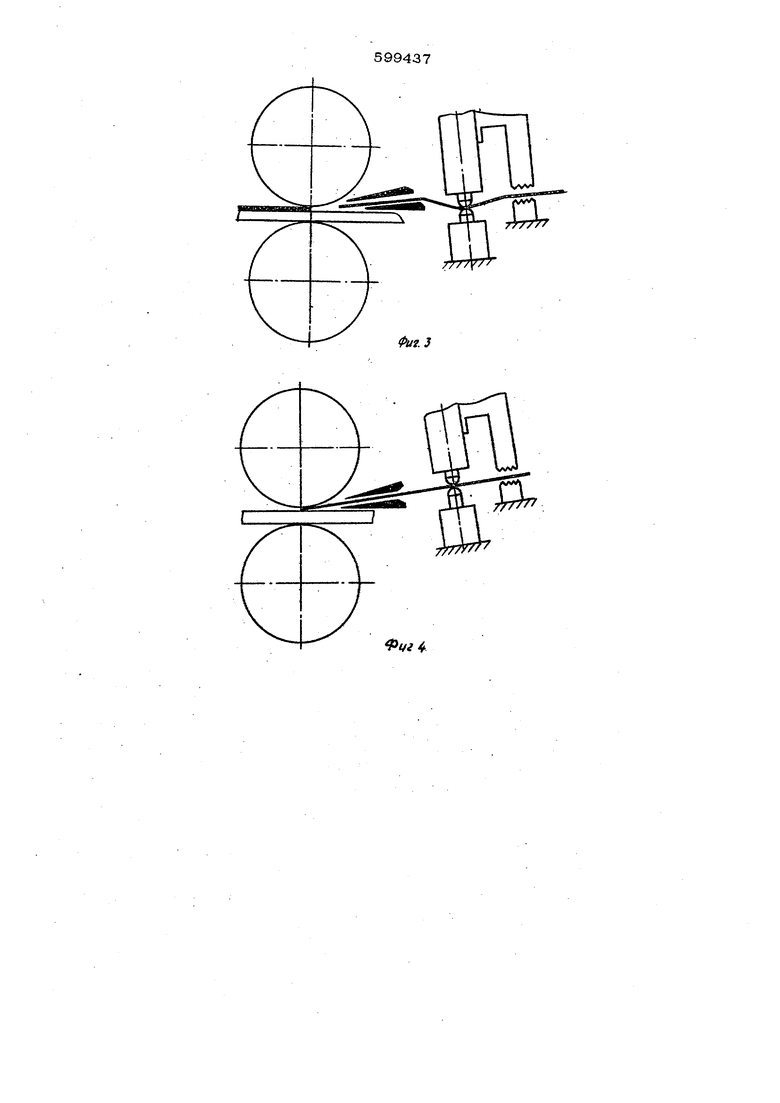

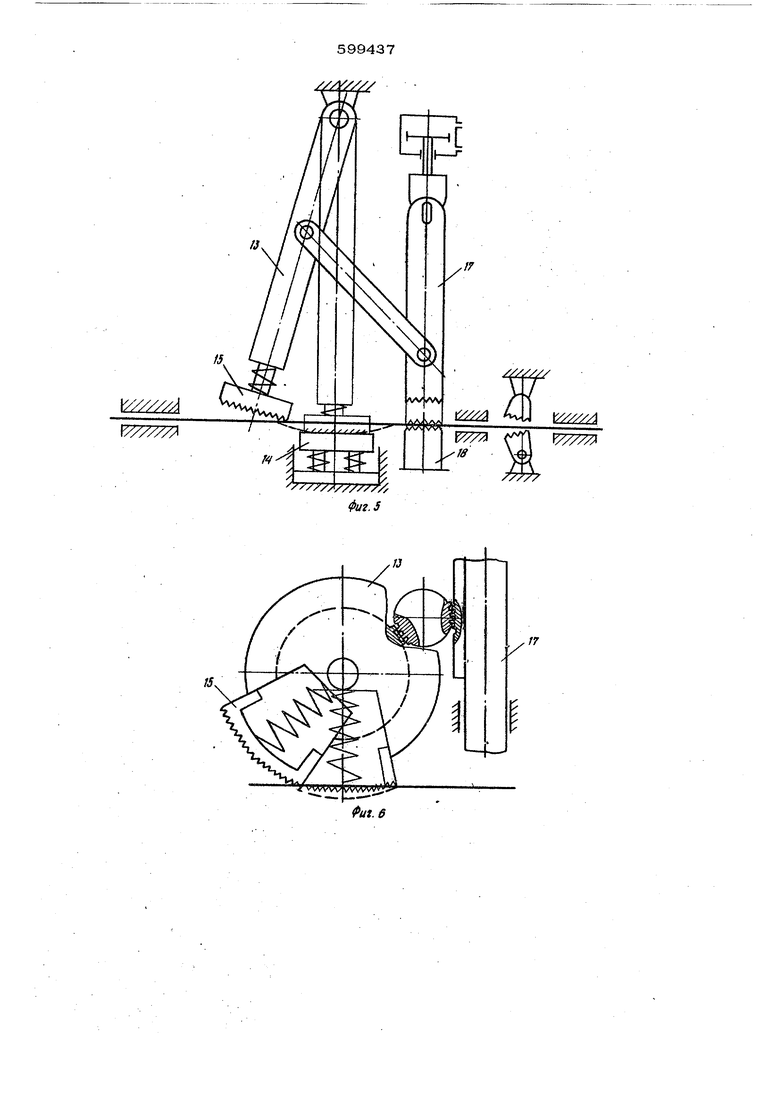

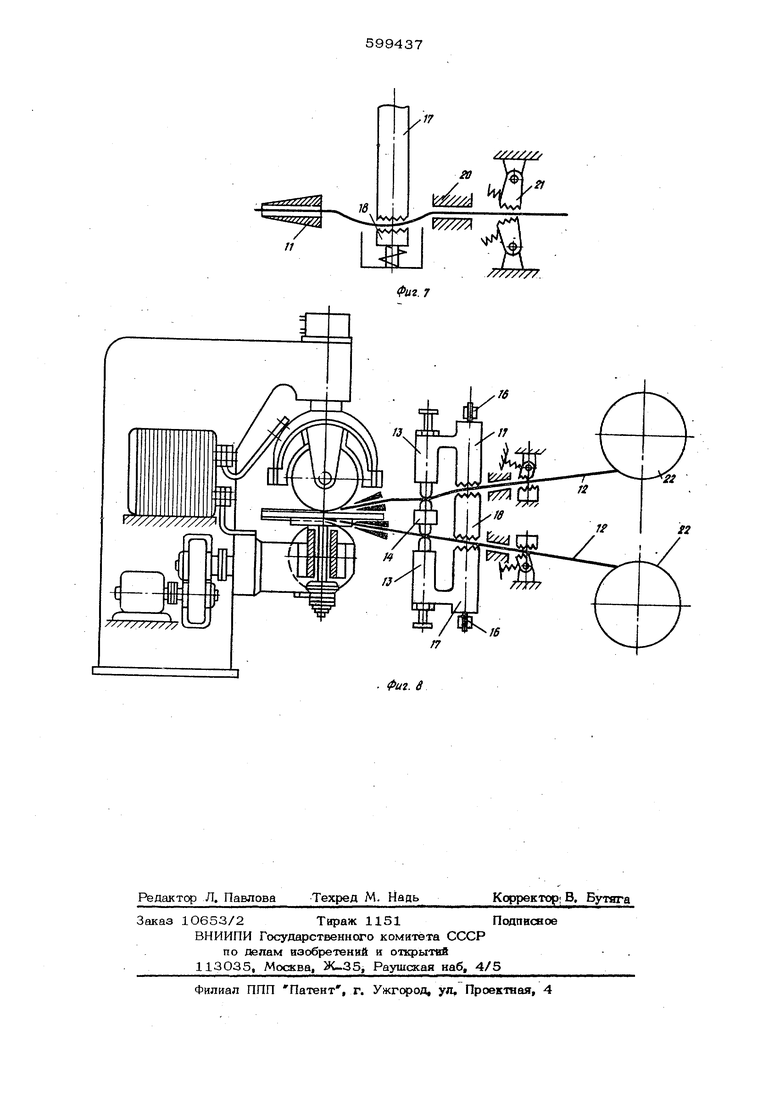

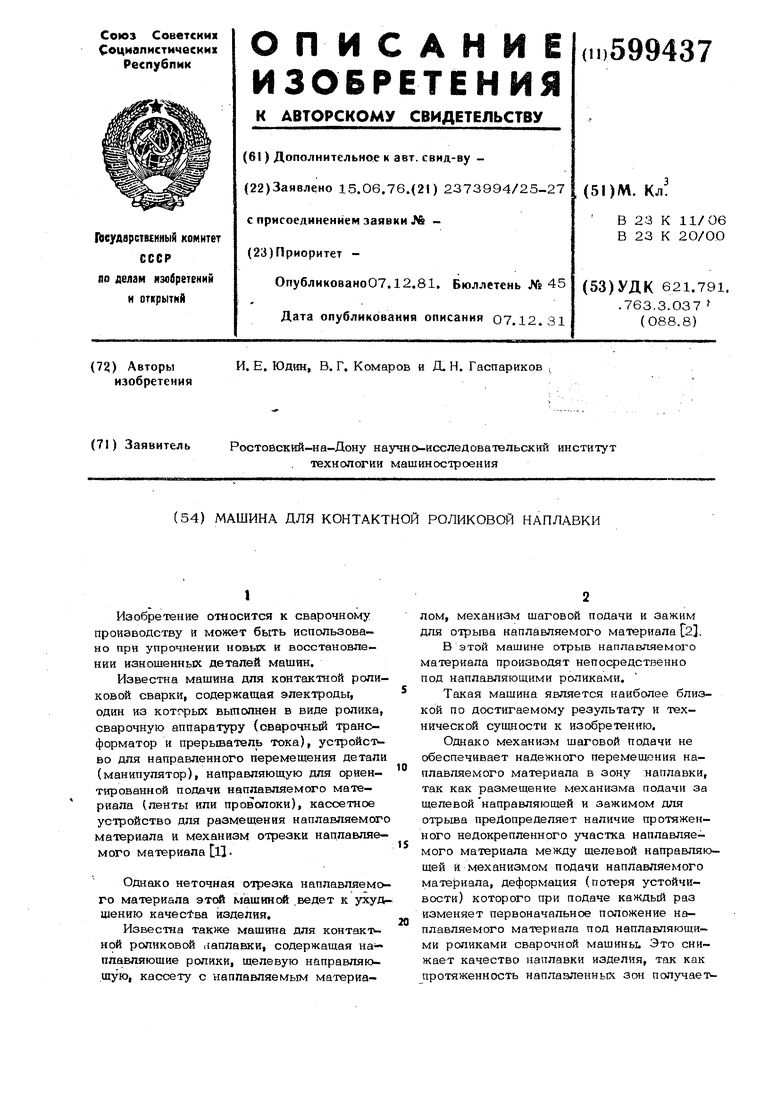

Изобретение относится к сварочному производству и может быть использовано при упрочнении новых и восстановлении изношенных деталей машин. Известна машина для контактной роликовой сварки, содержащая электроды, один из которых вьтолнен в виде ролика, сварочную аппаратуру (сварочный трансформатор и прерьшатель тока), устройств во для направленного перемещения детали (манипулятор), направляющую для ориентированной подачи наплавляемого материала (ленты или проволоки), кассетное устройство для размещения наплавляемого материала и механизм отрезки наплавляемого материала l. Однако неточная отрезка наплавляемого материала этсй машиной ведет к ухуд шению качес ва изделия. Известна также машина для контактной роликовой наплавки, содержащая на плавляющие ролики, щелевую направляющую, кассету с наплавляемым материаЛОМ, механизм шаговой подачи и зажим для отрыва наплавляемого материала 2. В этой машине отрыв наплавляемого материала производят непосредственно под наплавляющими роликами. Такая машина является наиболее близкой по достигаемому результату и технической сущности к изобретению. Однако механизм шаговой подачи не обеспечивает надежного перемещения наплавляемого материала в зону :наплавки, так как размещение механизма подачи за щелевой направляющей и зажимом для отрыва предопределяет наличие протяженного недокрепленного участка наплавляемого материала между щелевой направляющей и механизмом подачи наплавляемого материала, деформация (потеря устойчивости) которого при подаче каждый раз изменяет первоначальное положение наплавляемого материала под наплавляющими роликами сварочной машины. Это снижает качество наплавки изделия, так как протяженность наплавленных зон получает3.5 ся, не стабильной, а в перекрытии замкну тых швов появляется ненаплавленные участки. Требуемый запас времени и хода MexaHfiavia подачи для гарантированного перемещения наплавляемого материала в зону наплавки также вызывает непроизводительные потери наплавляемого материа ла и снижает производительность устройства. Кроме TorOi к недостаткам извест ного устройства относится то, что меха. низм отрезки не обеспечивает качественного отрыва наплавляемого материала, так как плавное нарастание усилия разрыва приводит к утяжке наплавленного материала сешнию. Это так же снижает) качество наплавки изделия вследствие . наличия участков с толщиной и шириной наплавленного материала отличных от заданных. Цель изобретения - повышение производительности в качестве наплавки. Это достигается тем, что в машине для контактной роликовой наплавки меха низм шаговой подачи выполнен в виде смонтированного между щелевой направляющей и зажимом для отрьюа штока, кинаматнчески связанного с зажимом для отрыва и установленного с возможностью возвратно-поступательного перемещения в направлении, перпендикулярном к оси подачи наплавляемого материала, и противолежащего подпружинен ного упора„ На фиг. 1 схематически изображена предлагаемая машина для контактной роликовой наплавки, общий вид; на фиг. 2, 3, 4 показано положение элементов механизма подачи и зажима для отрыва перед отрывом, после отрьтаи перед началом наплавки соответственно; на фиг. 5 и б показаны варианты кинематической связи штока механизма шаговой подачи и Эажима для -.хэтрыва наплавляемого материала..- на фиг. 7 схема комбинированного подающе-отрезного механизма машины для контактной роликовой наплав ки и его положение в момент отрезки на плавляемого материала; на фиг. 8 схема тически изображена машина для контактной роликовой наплавки изделий с двух сторон участками в шахматном порядке, общий вид,.. Машина для контактной роликовой наплавки содержит станину 1, на консоли котфсй установлено верхнее электродное устройство 2 с наплавляющим роликом 3 и приводом 4 сжатия, например пневматкческим,токоподводяшую консоль 5 с ни ним направляющим роликом 6, стол 7 дл азмещения наплавляемой детали 8 и оринтированной ее подачи в зону наплави, сварочный трансформатор 9, механизм Ю привода нижнего ролика 6, щелевую аправляющую 11 для Направленной поачи наплавляемого материала 12 в зону аплавки, механизм шаговой подачи 13 аплавляемого материала 12, установлен- . ый за щелевой направляющей 11 на растоянии, обеспечивающем максимальное спользование упругих свойств неподкрепенного участка наплавляемого материа- а 12, штоки 14 и противолежащий подружиненный упор 15 механизма шаговой одачи 13, установленный с возможностью рогиба наплавляемого материала 12 в аправлении, перпендикулярном к оси по ачи наплавляемого материала 12 в проессе наплавки, зажим 16 для отрыва наплавляемого материала, содержащий подви нный пуансон 17 и упор 18, при этом пуансон 17 приводится в движение приводом 19 и кинематически связан со штоком 14 механизма шаговой подачи 13, промен$уточную направляющую 20, стопор 21, препятствующий перемещению наплавляемого материала 12 в направлении, обратном его перемещению при наплавке, кассету 22 с наплавляемым материалом 12. Форму рабочих поверхностей штока 14 и упора 15 выбирают из условия фактической жесткости наплавляемого материала на неподкрепленном участке Так, при наплавке инструментальной ленты марки У1ОА, Х6ВФ и В2Ф сечением 0,4X15 и длине неподкрепленного участ ка 180 мм применялись штоки с цилиндрической рабочей поверхностью радиусом до 10 мм. Машина для контактной роликовой наплавки работает следующим образом. Наплавляемую деталь 8 устанавливают на стол 7 и подают наплавляемый матерчал 12 .из кассеты 22 через стопор 21, промежуточную направляющую 2О, пуансон 17 и упор 18 зажима 16, шток 14 и упор 15 механизма шаговой подачи 13 и щелевую направляющую 11 в зону наплавки. Включают электрическую схему управления машины. При этом верхнее электродное устройство 2 с помощью привода 4 сжатия перемещается вниз и.,соприкоснувшись с наплавляемым материалом 12 и наплавляемой деталью 8, перемешается в направлении сближения с роликом 6, Затем включают сварочный траноффматор 9 и механизм 10 привода вра55щения ролика 6, пропускают сварочньй ток через наплавляемый материал 12 и наплавляемую деталь 8. Наплавляемый материал 12 при этом непрерывно подается на кассеты 22. В момент окончания наплавки включают привод 19 зажима 16 наплавляемого материала 12, подвижньй пуансон 17 которого, перемещаясь навстречу упсру 18, зажимает наплавляемый материал 12 прекращая его подачу в зону :наплавки. Одновременно с перемещением подвижного пуансона 17 шток 14 перемещается в направлении сближения с наплавляемым материалом 12, при этом последний изгибается. По достижении упора 15 после ний опускается, сжимая пружину, и создавая определенный запас потенциальной энергии. После зажатия в зажиме 16 наплавляемый материал 12 останавливается Усилием перемещения наплавляемой детали 8, создаваемым наплавляющими ролик ми 3 и 6, наплавляемый материал 12 обрывается в зоне наплавки, где он находится в горячем состоянии и имеет наиболее слабое место. В момент отрыва наплавляемого материала 12 шток 14 механизма шаговой подачи 13, дополнительно сжимая пружину упора 15, изгиба ет наплавляемый материал 12, отодвигая конец его из зоны наплавки. Затем вклю чают сварочный ток и снимают деталь 8. Далее устанавливают другую деталь, вклю чают привод 19 зажима 16 на разжим. При этом с перемещением подвижного пуансона 17 перемещается шток 14 механизма подачи 13 наплавляемого материала 12, а .подпружиненный упор 15 своей пружиной, выгибая наплавляемый материал 12 в направлении, перпендикулярном к его перемещению при наплавке, осуществляет подачу наплавляемого материала 12 в зону наплавки, при этом стопор 21 предотвращает перемещение наплавляемого материала 12 в обратном направлении. Вновь включают привод 4 сжатия, и весь цикл наплавки повторяют. Схема возможного варианта механизма подачи и кинематической связи с подг .вижным пуансоном 17 показана на фиг. 5. В этом-варианте поступательное перемещение штока 14 заменено на колебательное перемещение с заданным радиусом и углом поворота, На фиг. 6 приведен вариант кинематической связи штока 14 механизма шаговой подачи 13 и ПОДВИЖНОГО пуансона 17, выполненный на основе зубчатого зацепления. Достоинством STiDc вариантов являе-рся то, что кроме использования упругих свойств наплавляемого материала для подачи его в зону наплавки путем прогиба наплавляемого материала дополнительно обеспечивают приложение толкающих усиЛИЙ к наплавляемому материалу, действующих в направлении подачи его при наплавке, Эти варианты могут быть использованы при подаче материалов с малой жест костью, например весьма тонких сталь.ных лент и лент .из цветных металлов. Механизмы подачи и отрьша могут быть выполнены совместно (см. фиг. 7), В этом случае упор 18 подпружинен и имеет возможность при действии подвижного пуансана 17 перемещаться на заданную величину, обеспечивая прогиб наплав- . ляемого материала на не подкрепленном участке, между щелевой направляющей 11 и промежуточной направляющей 20 в направлении перпендикулярном к оси подачи наплавляемого материала при наплавке, что может быть достигнуто установкой плоскости взаимодействия пуансона и упора при отрьюе ниже уровня направляющих плоскостей щелевой направляющей 11 и промежуточ 1гой 20. При наплавке деталей с двух сторон симметричными участками машина снабжается двумя .механизмами шаговой подачи 13 и зажимами 16, двумя щелевыми 11 и промежуточными 2О направляющими, двумя стопорами 21 и двумя кассетами 22 :с наплавляемым материалом 12. .При этом упоры 15 и 18 вы.- полняют двусторонними и устанавливают между соответствующими исполнительными механизмами. При наплавке деталей с двух сторон в шахматном порядке приводы подвижных пуансонов 17 кине- матически связаны между собой системой рь1чагов, обеспечивающих срабатывание только одних зажимов 16 и, соответственно, подача (другая пара зажимов) при этом оказьшается открытой, Точность подачн и отрезки наплавляемого материала в описываемой машине составляет ,О мм, а точность расположения наплавляемых участков обеспечивается в пределах 1,5 мм, Формула изобретения Машина для контактной роликовой наплавки, содержащая наплавляющие ролики, щелевую направляющую, кассету с наплав75ляемым материалом, механизм шаговой додачи и зажим для отрьюа наплавляемого материала, отличающаяся тем, что, с целью повышения про.юводнтельности и качества наплавки, механизм шаговой подачи выполнен в виде смонтированного между щелевой направляющей и зажимом для отрыва штока, кинематически -. -связанного с зажимом для отрыва, установленного с возможностью воз- 7 вратно-поступательного перемещения в направлении перпендикулярном к оси подачи наплавляемого материала, и противолежащего подпружиненного упора. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 316289, кл.В 23 К 11/06, 197О. 2.Авторское свидетельство СССР № 502540, кл. В 23 К 11/06, 1974.

ФигЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для электродуговой наплавки зубьев венцов | 1987 |

|

SU1567339A1 |

| Электроконтактная сварочная машина для восстановления и упрочнения деталей | 1989 |

|

SU1703332A1 |

| Установка для наплавки торцов зубьев шестерен | 1988 |

|

SU1593820A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

| Головка для электроконтактной наплавки деталей машин | 1972 |

|

SU448098A1 |

| Устройство для электроконтактной наплавки наружных цилиндрических поверхностей | 1990 |

|

SU1756065A1 |

| Установка для автоматической наплавки | 1973 |

|

SU524635A1 |

| Устройство для подачи сварочной проволоки | 1990 |

|

SU1738531A1 |

| Автомат для наплавки клапанов двигателей внутреннего сгорания | 1987 |

|

SU1454629A1 |

| Способ электроконтактной наплавки | 1991 |

|

SU1830325A1 |

13

. 16 V...kv./vi.

11

0

E

фиг. в

Авторы

Даты

1981-12-07—Публикация

1976-06-15—Подача