В качестве высаливающего агента используют поварениую соль в количестве 1 -15% от объема раствора при рН 2,0-3,5 или пигмент целевого продукта в количестве 1-2% от объема реакционной массы при рН 1,5-3,5.

Пример 1.

Диазотирование 2-аминофенол-4-сульфокислоты.

В колбу емкостью 250 мл, снабженную мешалкой, термометром, заливают 70 мл воды, при размешивании загружают 3,78 г 2-аминофенол-4-сульфокислоты, 1,84 г соляной кислоты и охлаждают смесь до 5-7°С, при этой температуре загружают 1,46 г нитрита натрия и выдерживают 1 ч. Затем избыток азотной кислоты снимают 10%-ным раствором сульфаминовой кислоты.

Сочетание с Аш-кислотой.

В пятигорлую колбу емкостью 250 мл, снабженную мешалкой, термометром, стеклянным и каломельным электродами, загружают 40 мл воды, 7,18 г Аш-кислоты и охлаждают до О-2°С, при этой температуре доводят рН до 8,0 аммиачной водой и прибавляют диазосоединение, поддерживая постоянно рН 8,0- 8,2 и температуру не выше 8° С. Затем смесь выдерживают 2 ч. При положительном анализе на конец сочетания проводят омеднение.

Омеднение азокрасителя.

В колбу емкостью 250 мл, снабженную мешалкой, термометром, загружают раствор азокрасителя и аммиакат меди, предварительно приготовленный из 20 мл воды, 4,3 г медного купороса и 2,71 г аммиачной воды при 30- 40°С. Омеднение проводят в течение 1,5 ч при 18-20°С, после выдержи соляной кислотой доводят рП до 3,0-3,5, загружают поваренную соль в количестве 15% от объема раствора, размешивают 1 ч и фильтруют. Пасту азокрасителя ацилируют хлористым циануром.

Ацилирование.

В пятигорлую колбу емкостью 250 мл, снабженную термометром, -мешалкой, стеклянным и каломельным электродами, загружают 130 мл воды, пасту омедненного азокрасителя растворяют при рН 6,0. В охлажденную смесь до 2-4° С загружают 0,23 г препарата ОС 20, 3,5 г хлористого цианура и доводят рН до 6,5. Выдерживают 1 ч и определяют конец ацилирования (хроматографически).

Аминирование и выделение красителя.

В колбу емкостью 250 мл, где проходило ацилирование, загружают 1,63 г аммиачной воды, подогревают до 40°С и выдерживают 2 ч. Затем доводят рН до 2,5-3,5, нагревают до 60°С, выдерживают I ч и фильтруют. Пасту готового красителя стабилизируют 10% динатрийфосфата и сушат. Вес сухого красителя 17 г, выход 80%, красяшая концентрация 160-190%, 1000/о-ного красителя 11,3 г. Полученный краситель окрашивают хлопчатобумажное волокно в фиолетовый цвет. По качественным показателям целевой продукт соответствует МРТУ № 6-14-238-69.

Прим-ер 2. Опыт ведут в условиях примера., 1, но реакционную смесь после омеднения азокрасителя непосредственно ацилируют, исключая стадии выделения, фильтрации, перерастворения азокрасителя. Выход красителя, считая на 2-аминофенол-4-сульфокислоту, 95%. По оттенку, чистоте соответствует типовому образцу, красящая концентрация 130- 150%.

Пример 3. Опыт ведут в условиях примера 1, но готовый краситель выделяют 2% пигмента при рН 2,5-3,5. Выход красителя 80%. По оттенку, чистоте краситель соответствует МРТУ № 6-14-238-69. Красящая концентрация 160% по отношению к типовому образцу.

Пример 4. Опыт ведут в условиях примера 2, но выделение готового красителя проводят при рН 1,0-1,5 без добавления соли с последуюшей стабилизацией и сушкой. Выход красителя 81,0%, считая на 2-аминофенол-4сульфокислоту. По оттенку и чистоте краситель соответствует типовому образцу.

Предлагаемый способ позволяет повысить выход целевого продукта до 80-95% против 49,2% по известному, т. е. на 30-45%; сократить длительность технологического процесса на стадии выделения до 1 ч против 20-30 ч по известному; за счет полного исключения применения поваренной соли или сокращения ее расхода вдвое (например, в настоящее время на высаливание 1 т готового продукта расходуется 4,5 т поваренной соли высшего качества марки «Экстра) резко сократить минерализацию промстоков и, тем самым, создать возможность их многократного использования в технологическом процессе.

По оттенку, чистоте целевой продукт соответствует МРТУ № 6-14-238-69, по красящей концентрации превосходит типовой образец на 60-90%.

Экономический эффект от внедрения целевого способа составит около 61 000 рублей в год по сырью.

Формула изобретения

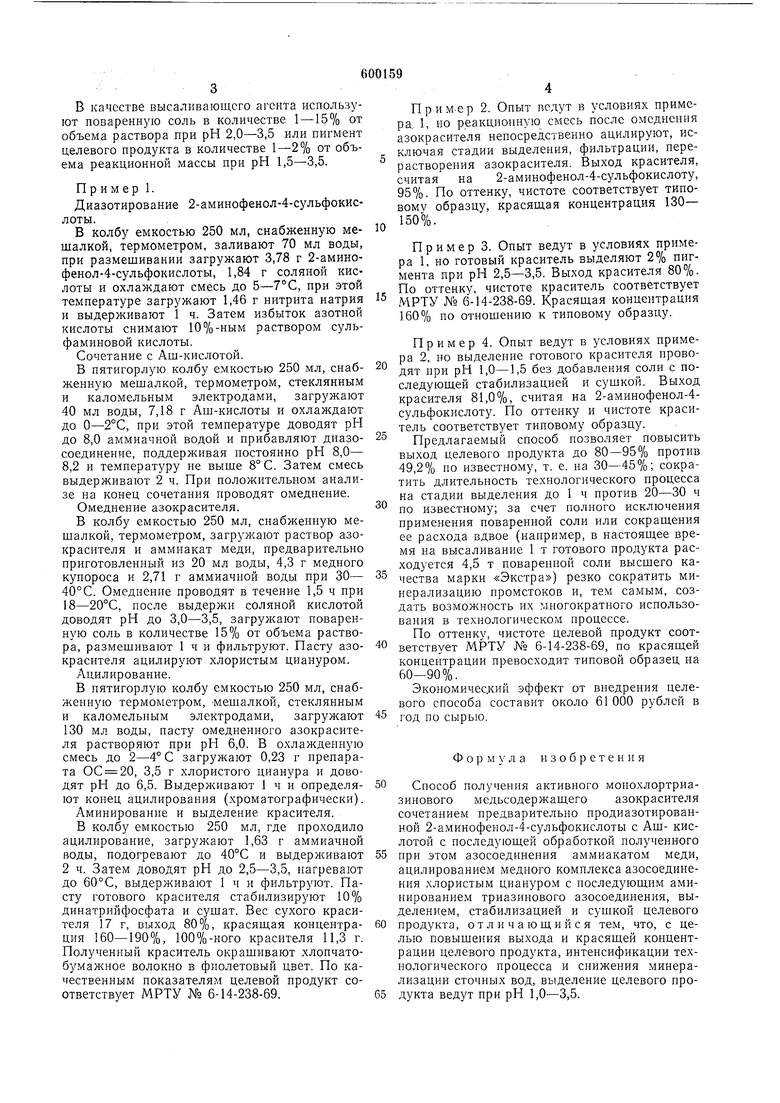

Способ получения активного монохлортриазинового медьсодержащего азокрасителя сочетанием предварительно продиазотированной 2-аминофенол-4-сульфокислоты с Аш- кислотой с последующей обработкой полученного при этом азосоединения аммиакатом меди, ацилированием медного комплекса азосоединения хлористым циануром с последующим аминированием триазинового азосоединения, выделением, стабилизацией и сушкой целевого продукта, отличающийся тем, что, с целью повышения выхода и красящей концентрации целевого продукта, интенсификации технологического процесса и снижения минерализации сточных вод, выделение целевого продукта ведут при рН 1,0-3,5. 5 Источники информации, принятые во внимание при экспертизе Технологический регламент № 280 про6изводства красителя активного фиолетового 4К, Д 334, п. 2, N° 9689. Архив Объединена «Краситель.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения активного металлосодержащего моноазокрасителя | 1977 |

|

SU730766A1 |

| Способ получения активного медьсодержащего азокрасителя | 1975 |

|

SU586188A1 |

| Способ получения активного медьсодержащего моноазокрасителя | 1979 |

|

SU896044A1 |

| Способ получения активного дихлортриазинового моноазокрасителя | 1977 |

|

SU632711A1 |

| Способ получения активного металл-содержащего моноазокрасителя | 1980 |

|

SU883109A1 |

| Смесовой краситель для окрашивания целлюлозных волокон в черный цвет | 1987 |

|

SU1751176A1 |

| Способ получения активного металлосодержащего моноазокрасителя | 1988 |

|

SU1595862A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНЫХ АЗОКРАСИТЕЛ^Й::,^.:i;.;- и:}-I ;J ' ->&'f ' .| '" • ' л ' | 1965 |

|

SU167915A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО СТИРИЛТРИАЗИНОВОГО АЗОКРАСИТЕЛЯ | 1971 |

|

SU420644A1 |

| Способ получения моноазокрасителя на основе 2-[4-(2,6-дихлор-1,3,5-триазин-4-иламино)-3-метилбензеназо]-нафтален-4,8-дисульфокислоты | 1984 |

|

SU1234400A1 |

Авторы

Даты

1978-03-30—Публикация

1976-07-19—Подача