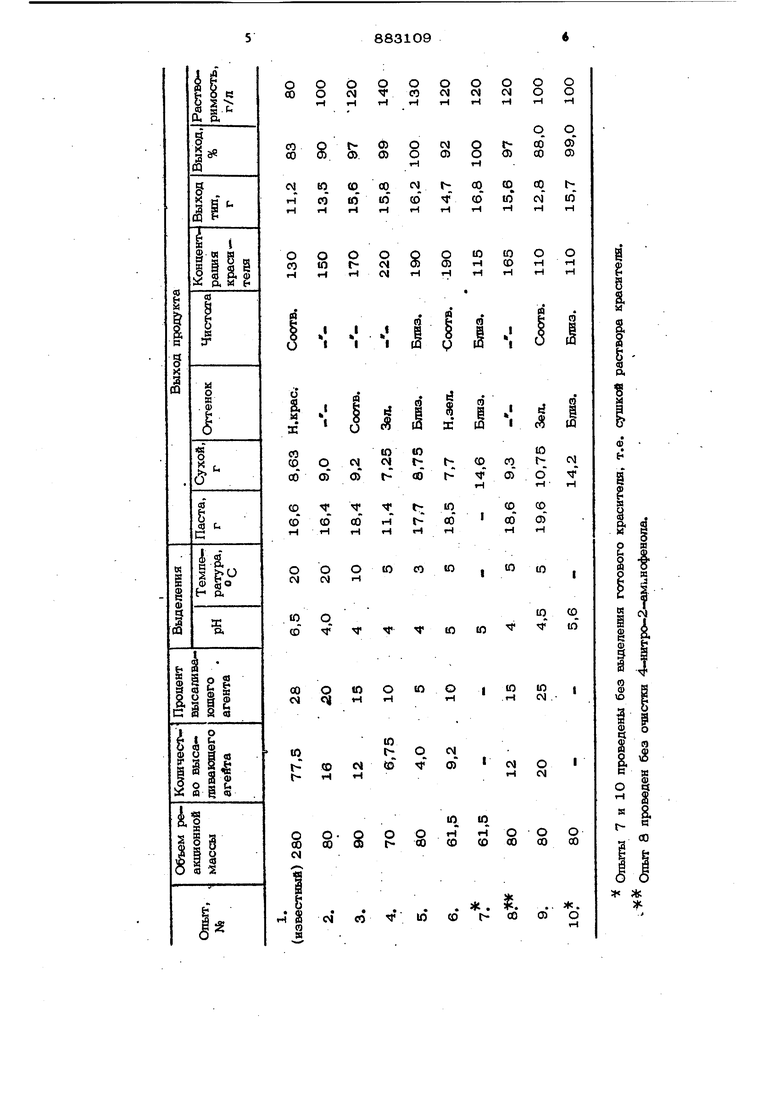

Изобретение относится к технологии получения азокрасителей, в частности, к способам получения активного монохлор- триааинового металлсодержащего моноазокрасителя, используемого для крашения хлопчатобумажных тканей, натуральных и синтетических волокон. Известен способ получения активного металлсодержащего красителя диазотиро- ванием 4-нитро-2-аминофенола с последующим сочетанием с Аш-кислотой при рН 8,0-8,5 в воде, металлизацией солями хрома, ацилированием, аминированием, вы делением целевого продукта в нейтральной среде 1. Недостатком известного способа является низкий выход целевого продукта (6О 70%) и низкая- красящая концентрация, а также длительность процесса (48 ч). Наиболее близким техническим решением к предлагаемому является способ получения активного металлсодержащего мо ноазокрасителя диазотированием 4-нитро-2-аминофенопа с последующим сочеТанием с Ащ-кислотой без предваритещ кого ее растворения при рН - &,О, металлизацией солями хрома, ацилированием, выделением целевого прощ кта. Выход продукта составляет 83%, длительность процесса 48 ч 2. Недостатком известного способа явля- е1ся низкий выход целевого продукта, низ. кая красящая концентрация, а также большое количество сточных вод. Цель изобретения - повышение выхода целевого продукта, его красящей концентурации, уменьшение количества сточных вод. Указанная цель достигается тем, что согласно способу получения активного ме- . таллсодержашего моноазокраситепя дйазо- тированием 4-нитро-2-амииофенопа с последующим сочетанием с Аш-кислотой, металлизацией, ацилиропанном, аминирова- нием, выдепениом .цолового продукта, металлизации подвергают непосредственно реакционную массу поело сочетания и выделение йолевого продукта всцут обработ- 8 .кой реакционной массы после аминирования смесью хлористых натрия и капия, взятых в количестве 5-20 вес.% при рН 4-5 и . Для полного исключения сточных вод реакционную массу, полученную после стадии аминирования, нейтрализуют до рН 5- 6, стабилизируют и сушат. Пример 1. Диазотированием 4- -нитро-2 аминофенола, его растворение и очистка. . В колбу емкостью 100 мл, снабженН Ю мешалкой и термометром, загружают Г,89 г 4-нитро-2-аминофенола, 17 мл воды, 0,88 г соляной кислоты и подогреСОЛЯНОЙвают до 40-50 С. При этом загружают 0,13 г активированного угля и размешивают 30 мин, затем фильтруют. Получают раствор 4-нитро-2- минофенола с содержанием основного вещества 100 г/л. Получают 1,85 г 1ОО%-ного продукта. Диазотирование. В колбу емкостью 250 мл, снабженную термометром, мешалкой, стекп5шным и каломельным электродами, загружают раствор 4-нитро-2-аминофенола, получен- ный на предыдущей стадии, охлаждают до . При достижении указанной температуры загружают 0,83 г нитрита натрия и делают 30-минутную выдерж1 у. По окон чании выдержки избыток азотистой кисло ты снимают сульфаминовой кислотой. Сочетание с Аш-кислотой. К образовавшемуся диазосоединению добавляют 4,3 г Аш-кислоть1 20 мл воды и доводят рН до8,0 придачей 20%-ногх раствора гидроокиси натрия. После ЗО минутного размешивания при температуре не выше 10 С и полонсительном анализе в конце сочетания ведут металли зацию, предварительно проведя нейтрали- зацию реакционной массы до рН 6,0 соля ной кислотой. Хромирование. Колбу, где проходило сочетание и находился моноазокраситель, подогревают до 90°С, после чего загружают уксуснокислый хром, приготовленный растворением 0,86 г уксуснокислого хрома в 7 мл воды. Подогревают реакционную массу до 10О-105°С, выдерживают ее 2-3 ч при этой температуре и рН 4-4,5, которое поддерживают раствором кальцинированной соды. 9 Кобальтирование. В реакционную массу, полученную на стадии хромирования и охлажденную до 80 С, загружают раствор хлористого кобальта, приготовленного растворением 0,Q5 г хлористого кобальта в 7 мл воды, доводят рН до 10-10,5 придачей 2О%-но го раствора гидроокиси натрия, размешивают 1 ч. По окончании реакции при положительном ана.лизе в конце металлиза1О1и реакционную массу охлаждают до 10-15°С и нейтрализуют до рН 6,0 придачей соляной кислоты. Ацилирование. В раствор металлического комплекса, охлажденный до/10 С, загружают 5 мл 25%-ной аммиачной воды, подогревают до 0,1 г препарата ОС-2О, 2,5 г хлористого цианура и поддерживают рН на уровне 6,О-6,2. По окончании реакции аш лирования ведут аминирование. Аминирование, В реакционную массу, где проходило ацилирование, добавляют 5 мл 25%-ной аммиачной воды, подогревают до и выдерживают при данной температуре и рН не ниже 9,0 2 ч. По окончании вы держки реакционную массу подкисляют до рН 4,0 соляной кислотой и загружают 20% смеси хлористого калия и хлористого натрия в соотношении 1:2, размешивают 1 ч при , дают смеси 2 ч отстояться и фильтруют. Вес пасты 18 г. Сухой остаток 9 г. Красящая концентрация 150%. Выход 90%. В таблице приведены примеры получения красителя в зависимости от температуры, рН среды и количества высаливаю- . щего агента. Предлагаемый способ получения красителя позволяет повысить выход целевого продукта до 9О-100% против 83% по из вестному, сократить длительность технологического процесса вдвое, уменьшить количество минерализованных сточных вод в трираза или полностью их исключить путем сушки раствора красителя, исключив тем самым применение высаливающего агента, повысить красящую концент рацию в 1,5-1,8 раза, повысить растворимость красителя в воде в 1,5 раза.

oobooooooo

OOOOJ п МеМСМ OO

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения активного металлосодержащего моноазокрасителя | 1977 |

|

SU730766A1 |

| Способ получения активного медьсодержащего моноазокрасителя | 1979 |

|

SU896044A1 |

| Смесовой краситель для окрашивания целлюлозных волокон в черный цвет | 1987 |

|

SU1751176A1 |

| Способ получения активного металлосодержащего моноазокрасителя | 1988 |

|

SU1595862A1 |

| Способ получения активного монохлортриазинового медьсодержащего азокрасителя | 1976 |

|

SU600159A1 |

| Способ получения активного металлсодержащего моноазокрасителя | 1981 |

|

SU994522A1 |

| Способ получения активного медьсодержащего азокрасителя | 1975 |

|

SU586188A1 |

| Способ получения активного дихлортриазинового моноазокрасителя | 1977 |

|

SU632711A1 |

| Способ получения железокомплексного трисазокрасителя для кожи | 1989 |

|

SU1799883A1 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОТНОГО ЖЕЛТОГО МОНОАЗОКРАСИТЕЛЯ | 1990 |

|

RU2007429C1 |

ot- 0) О cvl О Г- 00 )O05OO)o003

ю (000 °о Ч i .

со В5 со со со Ю 10

ооооооюсооо

COlOr-CvlOTOJiHCOHrH

ю о

(D Г

со о О

01 - 9. ч

Г со О| to d 05

t- н и

о O-Q о о н но о о 00 со Q со сооооооо

см

S. 5. .. .

ScM соЧЮ со г- 00 03 о

гН тЧ

g

ю cq

§ А т ю ю « ё S.

I ю ю

ю

н C4J

ю

о и см

ю ю 7 8831 Формула изобретения Способ получения активного металпсодержащего моноаэокрасителя диазотированием 4-нитро-2-аминофенопа с последую-.j шим сочетанием с Аш-кислотой, металпи эацией, ацилированием, аминированием, вы«делением целевого продукта, о т л и - . чающийся тем, что, с целью понышения выхода целевого продукта, егою красящей концентрации, умельшения сточных вод, металлизации подвергают непосредственно реакционную массу после . сочета98ния и выделения цепевого продукта ведут обработкой реакционной массы после аминирования смесью хлористых натрия и калия, взятых в количестве 5-20 вес.% при рН 4-5 и 5-15 С, Источники информации, принятые во внимание при экспертизе 1, Патент ПНР № 724744, кл. С О9 В 15/01, опубпик. 1974 2. Авторское свидетельство СССР № 730766, кл. С 09 В 62/08, 1930 (прототип).

Авторы

Даты

1981-11-23—Публикация

1980-03-12—Подача