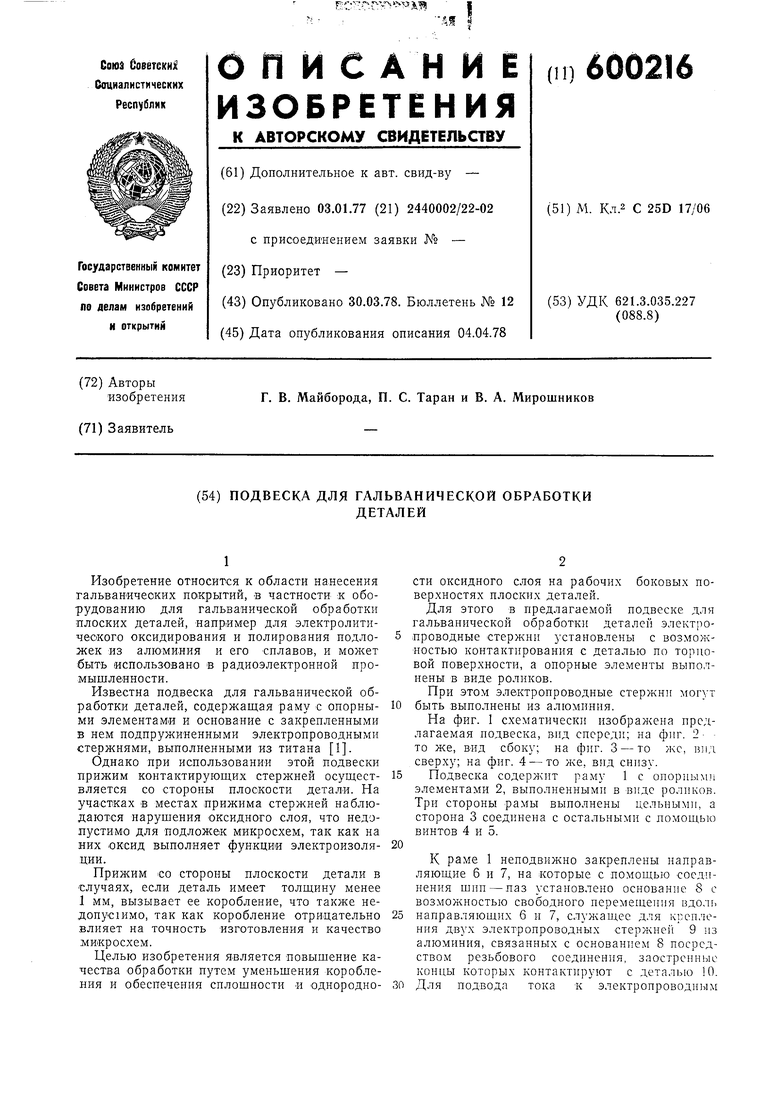

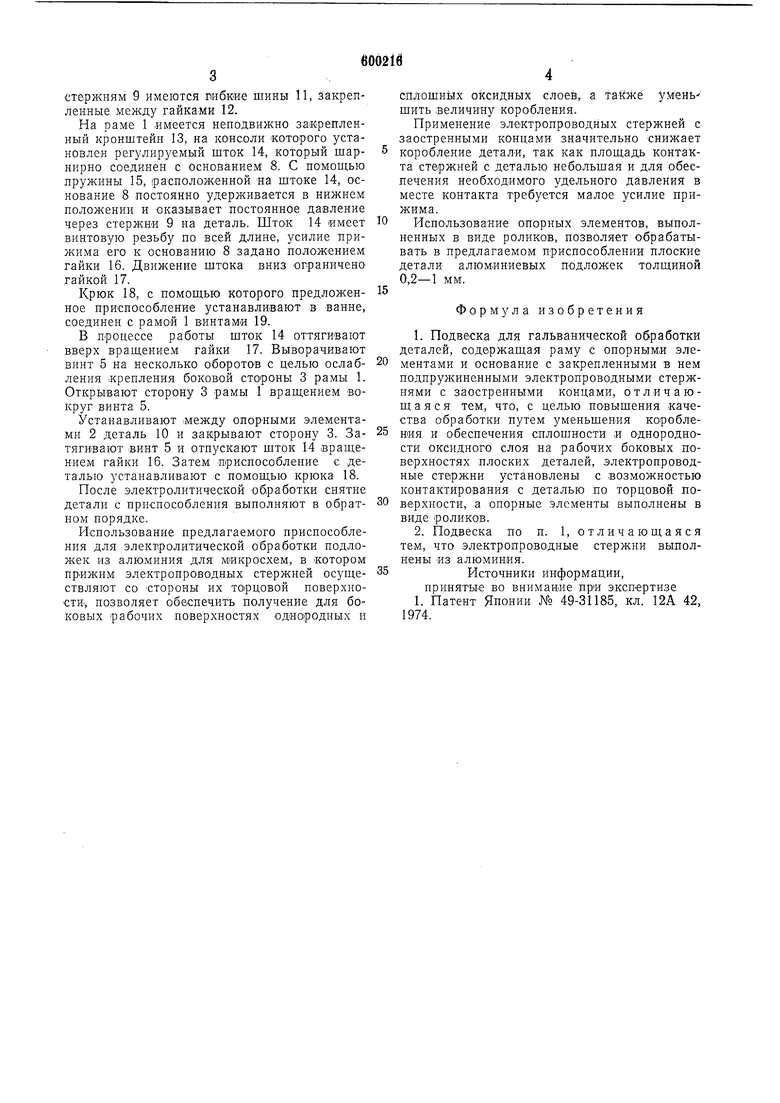

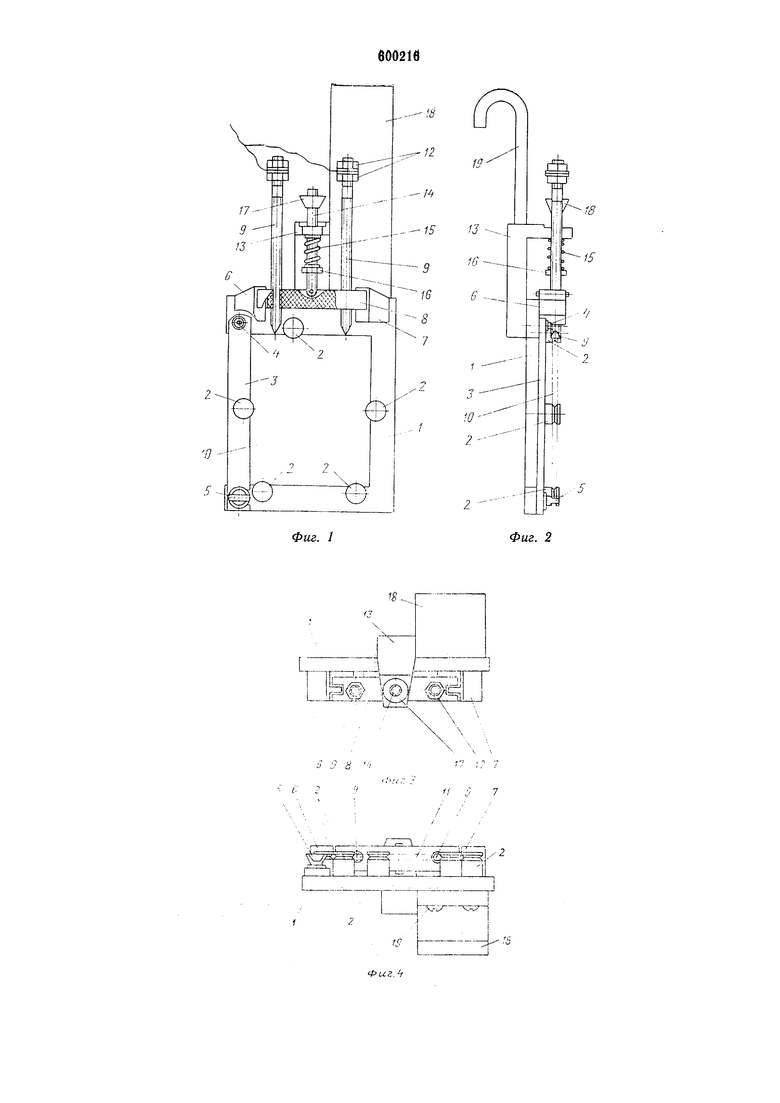

Изобретение относится к области нанесения гальванических покрытий, в частности к оборудованию для гальванической обработки плоских деталей, например для электролитичеокого оксидирования и полирования подложек из алюминия и его сплавов, и может быть использовано в радиоэлектронной промышленности. Известна подвеска для гальванической обработки деталей, содержащая раму с опорными элементами и основание с закрепленными в нем подпружиненными электропроводными стержнями, выполненными из титана 1. Однако при использовании этой подвески прижим контактирующих стержней осуществляется со стороны плоскости детали. На участках в местах прижима стержней наблюдаются нарушения оксидного слоя, что недопустимо для подложек микросхем, так как на них оксид выполняет функции электроизоляции. Прижим ico стороны плоскости детали в случаях, если деталь имеет толщину менее 1 мм, вызывает ее коробление, что также недопус1имо, так как коробление отрицательно влияет на точность изготовления и качество микросхем. Целью изобретения является повышение качества обработки путем уменьшения коробления и обеспечения сплошности и однородности оксидного слоя на рабочих боковых поверхностях плоских деталей. Для этого в предлагаемой подвеске для гальванической обработки деталей электропроводные стержни установлены с возможностью контактирования с деталью по торцовой поверхности, а опорные элементы выполнены в виде роликов. При этом электропроводные стержни могут быть выполнены из алюминия. На фит. 1 схематически изображена предлагаемая подвеска, вид спереди; на фпг. 2то же, вид сбоку; на фиг. 3 - то же, вид сверху; на фиг. 4 - то же, вид снизу. Подвеска содержит раму 1 с опорнымл элементами 2, выполненными в виде роликов. Три стороны рамы выполнены цельными, а сторона 3 соединена с остальными с помощью винтов 4 и 5. К раме 1 неподвижно закреплены направляющие 6 и 7, на которые с помощью соединения шин - паз установлено основание 8 с возможностью свободного перемещения вдоль направляющих 6 и 7, служащее для крепления двух электропроводных стержней 9 из алюминия, связанных с основанием 8 посредством резьбового соединения, зао-стренныс концы которых контактируют с деталью 10. Для подвода тока к электропроводным

стержням 9 имеются гибкие шины 11, Закрепленные между гайками 12.

На раме 1 имеется неподвижно закрепленный кронштейн 13, на консоли которого установлен регулирземый шток 14, который шарнирно соединен с основанием 8. С помош;ью пружины 15, расположенной на штоке 14, основание 8 постоянно удерживается в нижнем положении и оказывает постоянное давление через стержни 9 на деталь. Шток 14 имеет винтовую резьбу по всей длине, усилие прижима его к основанию 8 задано положением гайки 16. Движение штока вниз ограничено гайкой 17.

Крюк 18, с помощью которого предложенное приспособление устанавливают в ванне, соединен с рамой 1 винтами 19.

В процессе работы шток 14 оттягивают вверх враш,ением гайки 17. Выворачивают винт 5 на несколько оборотов с целью ослабления .крепления боковой стороны 3 рамы 1. Открывают сторону 3 рамы I вращением вокруг винта 5.

Устанавливают .между опорными элементами 2 деталь 10 и закрывают сторону 3. Затягивают винт 5 и отпускают шток 14 вращением гайки 16. Затем приспособление с деталью устанавливают с помощью крюка 18.

После электролитической обработки снятие детали с приспособления выполняют в обратном порядке.

Использование предлагаемого приспособления для электролитической обработки подлол ек из алюминия для микросхем, в котором прижим электропроводных стержней осуществляют со стороны их торцовой поверхностИ, позволяет обеспечить получение для боковых рабочих поверхностях однородных и

сплоЩнь1х оксидных слоев, а также уменЬ шить величину коробления.

Применение электропроводных стержней с заостренными концами значительно снижает коробление детали, так как площадь контакта стержней с деталью небольшая и для обеспечения необходимого удельного давления в месте контакта требуется малое усилие прижима.

Использование опорных элементов, выполненных в виде роликов, позволяет обрабатывать в предлагаемом приспособлении плоские детали алюминиевых подложек толщиной 0,2-1 мм.

Формула изобретения

1.Подвеска для гальванической обработки деталей, содержащая раму с опорными элементами и основание с закрепленными в нем подпружиненными электропроводными стержнями с заостренными концами, отличающаяся тем, что, с целью повыщения качества обработки путем уменьшения коробления и обеспечения сплошности и однородности оксидного слоя на рабочих боковых поверхностях плоских деталей, электропроводные стержни установлены с возможностью контактирования с деталью по торцовой поверхности, а опорные элементы выполнены в виде роликов.

2.Подвеска по п. 1, о т л ич а ю ща яся тем, что электропроводные стержни выполнены из алюминия.

Источники ипформации, принятые во внимание при экспертизе 1. Патент Японии № 49-31185, кл. 12А 42, 1974.

п

/

J/

9

| название | год | авторы | номер документа |

|---|---|---|---|

| Кассета для гальванической обработки плоских изделий | 1979 |

|

SU740870A1 |

| Подвеска для обработки плоских изделий | 1989 |

|

SU1664880A1 |

| Подвеска для гальванической обработки изделий | 1982 |

|

SU1016403A1 |

| Подвеска для гальванической обработки полых изделий | 1980 |

|

SU933821A1 |

| Подвеска для нанесения гальванических покрытий | 1981 |

|

SU1014998A1 |

| Подвеска для гальванической обработки деталей | 1981 |

|

SU953014A1 |

| Подвеска для гальванической обработкипОлыХ издЕлий | 1979 |

|

SU827616A1 |

| Подвеска для нанесения гальванических покрытий | 1990 |

|

SU1770462A1 |

| Подвеска для обработки полых изделий | 1981 |

|

SU981460A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ НА НАРУЖНЫЕ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 2022 |

|

RU2801976C1 |

О S -Фиг. 1

V I IpW 1

02 Фиг. 2

./- -тTIГГ. I

Авторы

Даты

1978-03-30—Публикация

1977-01-03—Подача