2. Подвеска по п.1, о т л и ч а ю щ а я с я тем, что торцовые впадины выполнены треугольного профиля с углом при вершине, равным 25-35 , с заостренными боковыми сторонами.

3. Подвеска по пп.1 и 2, о т л и дающаяся тем, что токоподвод снабжен траверсой, установленной на свободном его конце с возможностью контактирования с изделием.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кассета для гальванической обработки плоских изделий | 1979 |

|

SU740870A1 |

| Подвеска для нанесения гальванических покрытий | 1981 |

|

SU1014998A1 |

| Подвеска для обработки плоских изделий (варианты) | 2015 |

|

RU2636341C2 |

| КАТОД ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2011 |

|

RU2483143C1 |

| Подвеска для нанесения гальванических покрытий | 1990 |

|

SU1770462A1 |

| Подвеска для обработки плоских изделий | 1989 |

|

SU1664880A1 |

| Подвеска для гальванической обработки деталей | 1988 |

|

SU1576595A1 |

| Токоподводящее устройство для гальванических ванн | 1980 |

|

SU901369A1 |

| Устройство для электрохимическойОбРАбОТКи МЕлКиХ дЕТАлЕй | 1979 |

|

SU798197A1 |

| Подвеска для гальванической обработки деталей | 1977 |

|

SU600216A1 |

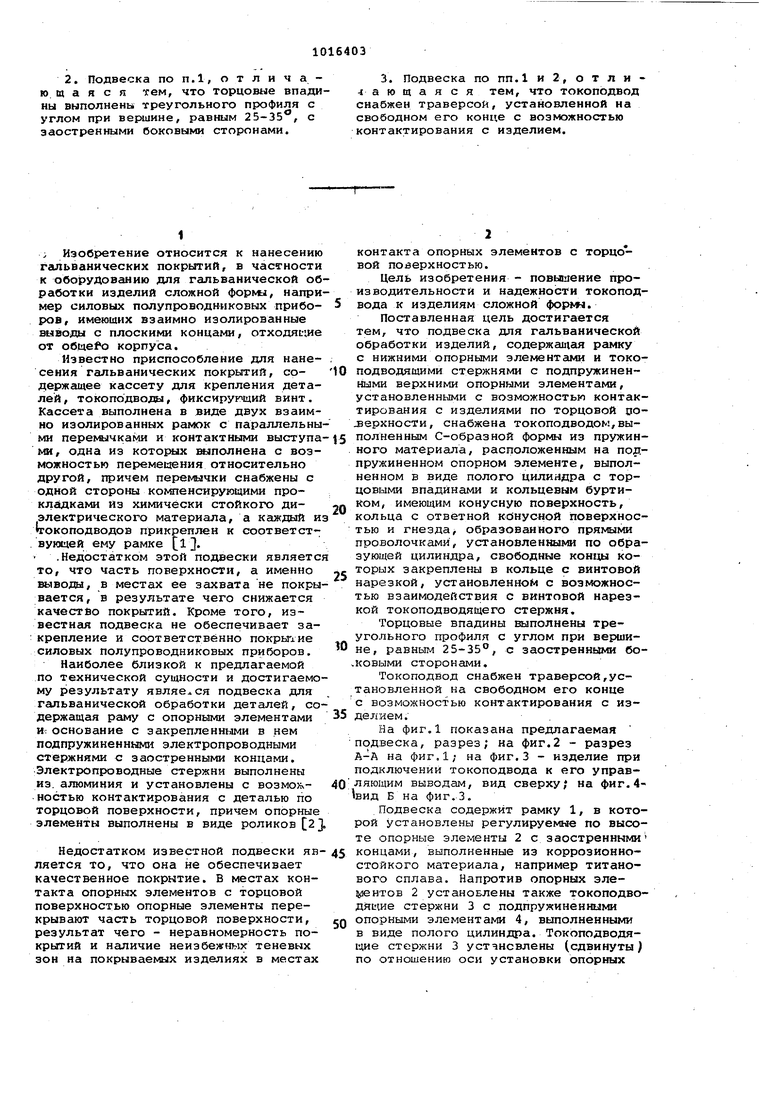

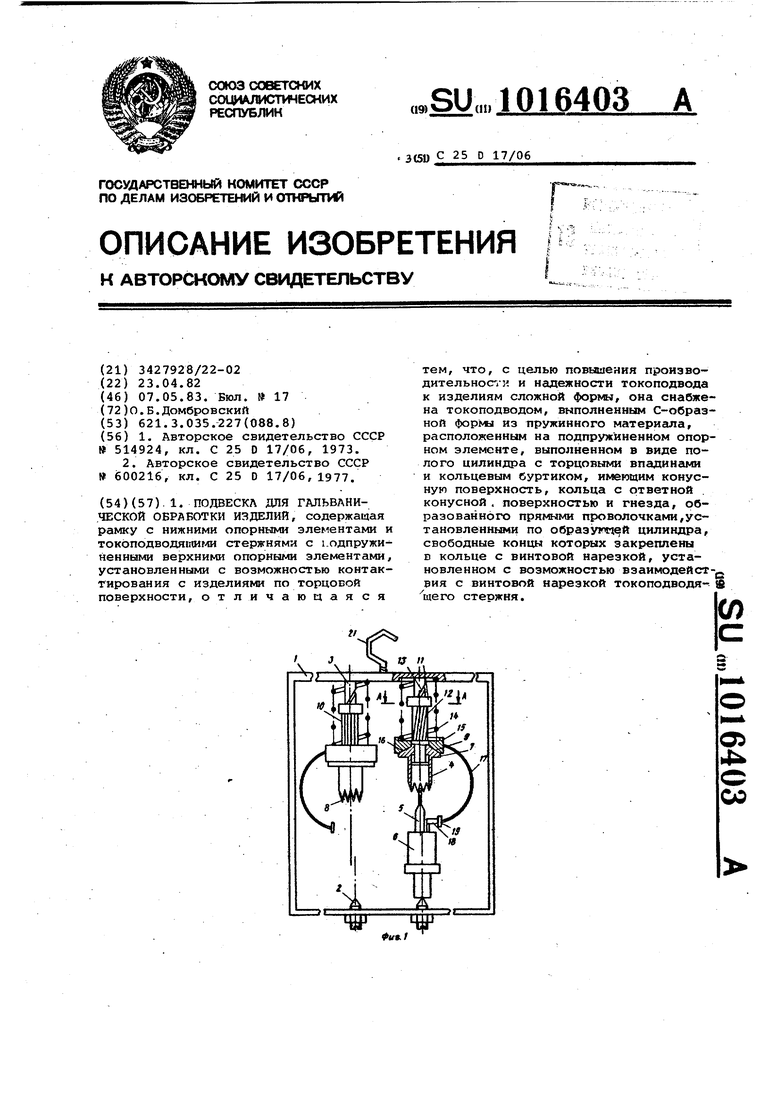

.1. ПОДВЕСКА ДЛЯ ГАЛЬВАНИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ, содержащая рамку с нижними опорными элементами и токоподводявмгл стержнями с ьодпружи ненными верхними опорными элементами, установленными с возможностью контактирования с изделиями по торцовой поверхности, отличающаяся ТЩ1 СШГ тем, что, с целью повышения производительности и надежности токоподвода к изделиям сложной формы, она снабжена токоподводом, выполненным С-образной форма из пружинного материала, расположенным на подпружиненном опорном элементе, выполненном в виде полого цилиндра с торцовыми впадингиига и кольцевым буртиком, имеющим конусную поверхность, кольца с ответной конусной . поверхностью и гнезда, образованного прямыми проволочками,установленными по образушпей цилиндра, свободные концы которых закреплены в кольце с винтовой нарезкой, установленном с возможностью взаимодейст-- ВИЯ с винтовой нарезкой токоподводя- в щего стержня. (Л а 1 со Фи.1

1

; ИэобЕ етение относится к нанесению гальванических покрытий, в частности к оборудованию для гальванической обработки изделий сложной форкы, например силовых полупроводниковых приборов, имеющих взаимно изолированные выводы с плоскими концами, отходяцие от об1де Чэ корпуса.

Известно приспособление для нанесения гальванических покрытий, содержащее кассету для крепления деталей, токоподводад, фиксирукчций винт. Кассета выполнена в виде двух взаимно изолированных рамок с параллельными перемачками и контактными выступами, одна из которых шлполнена с возможностью перемеидания относительно другой, причем перемычки снабжены с одной стороны компенсирующими прокладками из химически стойкого диэлектрического материала, а каждый из (токоподводов прикреплен к соответствующей ему рамке fl .

.Недостатком этой подвески является то, что часть поверхности, а именно выводы, в местах ее захвата не покрывается, в результате чего снижается качество покрытий. Кроме того, известная подвеска не обеспечивает закрепление и соответственно покрытие силовых полупроводниковых приборов. Наиболее близкой к предлагаемой по технической сущности и достигаемому результату являемся подвеска для гальванической обработки деталей, содержащая раму с опорными элементами И: основание с закрепленными в нем подпружиненными электропроводными стержнями с заостренными концами.

Электропроводные стержни выполнены из. алюминия и установлены с возмохх.ностью контактирования с деталью по торцовой поверхности, причем опорные элементы выполнены в виде роликов 2 ,

Недостатком известной подвески является то, что она не обеспечивает качественное покрытие. В местах контакта опорных элементов с торцовой поверхностью опорные элементы перекрывают часть торцовой поверхности, результат чего - неравномерность покрытий и наличие неизбежных теневых зон на покрываемых изделиях в местах

контакта опорных элементов с торцовой поверхностью.

Цель изобретения - повънаенке производительности и надежности токоподвода к изделиям сложной .

Поставленная цель достигается тем, что подвеска для гальванической обработки изделий, содержащая рамку с нижними опорными элементами и токоподводящими стержнями с подпружиненными верхними опорными элементами, установленными с возможностью контактирования с изделиями по торцовой поверхности, снабжена токоподводом,выполненным С-образной формы из пружинного материала, расположенным на подпружиненном опорном элементе, выполненном в виде полого цилиндра с торцовыми впадинами и кольцевым буртиком, имеющим конусную поверхность, кольца с ответной конусной поверхностью и гнезда, образованного прямыми проволочками, установленными по образуюгдей цилиндра, свободные кон1ш которых закреплены в кольце с винтовой нарезкой, установленном с возможностью взаимодействия с винтовой нарезкой токоподводящего стержня.

Торцовые впадины выполнены треугольного профиля с углом при вершине, равньм 25-35°, с заостренными болсовыми сторонами,

Токоподвод снабжен траверсой,установленной на свободном его конце с возможностью контактирования с изделием.

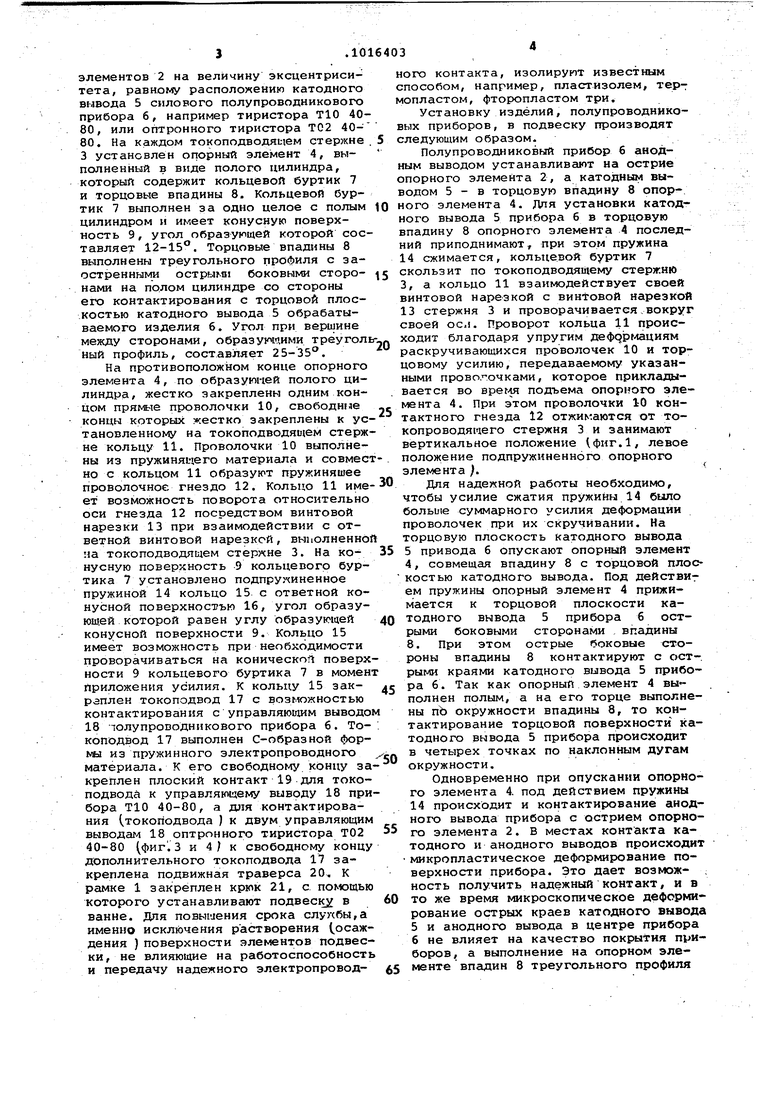

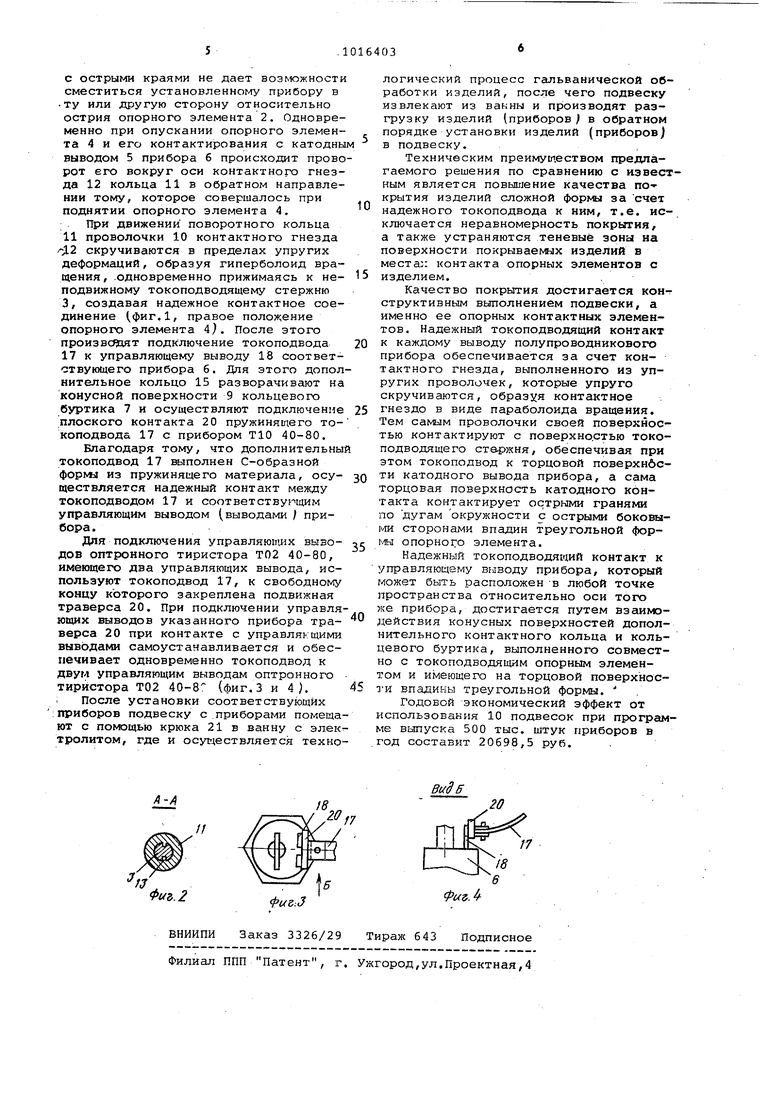

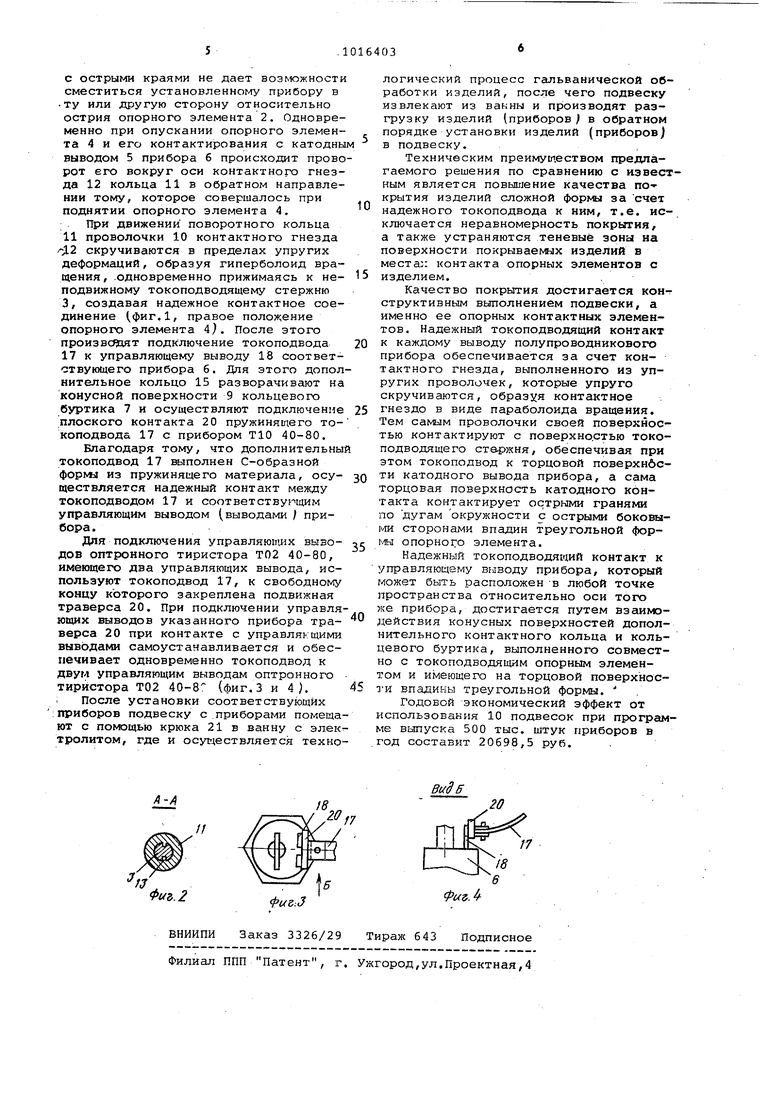

На фиг.1 показана предлагаемая псэдвеска, разрез; на фиг.2 - разрез А-А на фиг,1; на фиг.3 - изделие при подключений токоподвода к его управляющим выводам, вид сверху; на фиг.4Ьид Б на фиг.3,

Подвеска содержит рамку 1, в которой установлены регулируемые по высоте опорные элементы 2 с заостренными концами, выполненные из коррозионностойкого материала, например титанового сплава. Напротив опорных 2 установлены также токоподводя дае стержни 3 с подпружиненными опорными элементами 4, выполненными в виде полого цилиндра. ТокоподводяlUHe стержни 3 установлены (сдвинуты) по отношению оси установки опорных элементов 2 на величину эксцентриситета, равному расположению катодного вывода 5 силового полупроводникового прибора б, например тиристора Т10 4080, или оптронного тиристора Т02 4080, На каждом токоподводяцем стержне 3 установлен опорный элемент 4, выполненный в виде полого цилиндра, который содержит кольцевой буртик 7 и торцовые впадины 8. Кольцевой буртик 7 выполнен за одно целое с полым цилиндром и имеет конусную поверхность 9, угол образукицей КОТОЕЮЙ сос тавляет 12-15°. Торцовые впадины 8 выполнены треугольного профиля с заостренными острыми боковыми сторонами на полом цилиндре со стороны его контактирования с торцовой плос.костью катодного вывода 5 обрабатываемого изделия 6. Угол при вершине между сторонами, образующими треугол ный профиль, составляет 25-35°. На противоположном конце опорного элемента 4, по образуюпей полого цилиндра, жестко закреплены одним концом прямые проволочки 10, свободние концы которых жестко закреплены к ус тановленному на токоподводящем стерж не кольцу 11. Проволочки 10 выполнены из пружиня1чего материала и совмес но с кольцом 11 образуют пружиняшее проволочное гнездо 12. Кольцо 11 име ет возможность поворота относительно оси гнезда 12 посредством винтовой нарезки 13 при взаимодействии с ответной винтовой нарезкой, выполненно на токоподводящем стержне 3. На конусную поверхность 9 кольцевого буртика 7 установлено подпругчиненное пружиной 14 кольцо 15 с ответной конусной поверхностью 16, угол образующей которой равен углу образующей конусной поверхности 9. Кольцо 15 имеет возможность при необходимости проворачиваться на конической поверх ности 9 кольцевого буртика 7 в момен йриложения усилия. К кольцу 15 закраплен токоподвод 17 с возможностью контактирования с управляющим выводо 18 -толупроводникового прибора 6. Токоподвод 17 выполнен С-образной формы из пружинного электропроводного материала. К его свободному концу за креплен плоский контакт 19 для токоподвода к управляющему выводу 18 при бора Т10 40-80, а для контактирования (токоподвода ) к двум управляющим выводам 18 оптронного тиристора Т02 40-80 (фиг.3 и 4/ к свободному концу дополнительного токоподвода 17 закреплена подвижная траверса 20. К pciMKe 1 закреплен крюк 21, с помощью которого устанавливают подвеску; в ванне. Для повышения срока (бы,а именно исключения растворения (.осаждения ) поверхности элементов подвески, не влияющие на работоспособность и передачу надежного электропроводного контакта, изолируют известным способом, например, пластйзолем, терт опластом, фторопластом три. Установку изделий, полупроводниковых приборов, в подвеску производят следующим образом. Полупроводниковый прибор 6 анодным выводом устанавливсцот на острие опорного элемента 2, а катодным выводом 5 - в торцовую впадину 8 опорного элемента 4. Для установки катодного вывода 5 прибора 6 в торцовую впадину 8 опорного элемента 4 последний приподнимаютJ при этом пружина 14 сжимается, кольцевой буртик 7 скользит по токоподводящему стержню 3,а кольцо 11 взаимодействует своей винтовой нарезкой с винтовой нарезкой 13 стержня 3 и проворачивается.вокруг своей oc.i. Проворот кольца 11 происходит благодаря упругим дeфqp Jtaциям раскручивающихся проволочек 10 и торцовому усилию, передаваемому указанными проволочками, которое прикладывается во врег-1я подъема опорного элемента 4. При этом проволочки 10 контактного гнезда 12 отжимаются от токопроводящего стержня 3 и занимают вертикальное положение 1фиг.1, левое положение подпружиненного опорного элемента . Для надежной работы необходимо, чтобы усилие сжатия пружины 14 было больи1е суммарного усилия деформации проволочек при их скручивании. На торцовую плоскость катодного вывода 5 привода 6 опускают опорный элемент 4,совмещая впадину 8 с торцовой плоо костью катодного вывода. Под действиг ем пружины опорный элемент 4 прижимается к торцовой плоскости катодного вывода 5 прибора 6 острыми боковыми сторонами впадины 8. При этом острые боковые стороны впсщины 8 контактируют с ост-. рыми краями катодного вывода 5 прибора 6. Так как опорный элемент 4 выполнен полым, а на его торце выполнены пЪ окружности впадины 8, то контактирование торцовой поверхности катодного вывода 5 прибора происходит в четырех точках по наклонным дугам окружности. Одновременно при опускании опорного элемента 4. под действием пружины 14 происходит и контактирование аиодного вывода прибора с острием опорного элемента 2. В местах контакта катодного и анодного выводов происходит микропластическое деформирование поверхности прибора. Это дает возмож- ; ность получить надежньлй контакт, ив то же время микроскопическое деформирование острых краев катодного вывода 5и анодного вывода в центре прибора 6не влияет на качество покрытия приборов, а выполнение на опорном элементе впадин 8 треугольного профиля

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Подвесное приспособление для нанесения гальванических покрытий | 1973 |

|

SU514924A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Подвеска для гальванической обработки деталей | 1977 |

|

SU600216A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1983-05-07—Публикация

1982-04-23—Подача