чается от известного тем, 1что электролиз ведут в ларемен-но;м белуицем матн,итио.м поле с величиной ,мапнит1ной нндуиции 0,1-0,3 тесла.

Предложенный опосо-б может быть осуществлен € номощыо у1Строй(СТ1ва, включающего неподвижные IKO аксиально расположенные электроды.

Устройство для осущбст1влбния способа отличается от из1вестного тем, что оно дополнителыно снабжено ,инду1кто|ром переменного бегущего лоля, а электроды выполнены в виде монолитных цнлиидров, помещенных внутрь и.ндуктора.

Процесс нолучения оргаяозолей ферромагнитных металлов осуществляют следующим образом.

Устройство заполняют электролитом, состоящи.м «3 растворов солей ферромапнит1ных металлов или их сплавав, и оргааичаокой жид«т т

КОСТЬЮ и пропускают элект|ри-ческии ток. На внутренней старсие катода начинается электроосаждение металлов в виде днапероных катодных осадков. Затем ,в1клю1чают индуктор, создающий бегущее |Магнит1Ное поле. Маггаитное лоле (увлекает вьаделяющиеся катодные осадки в направлении толя, опособствует их отрыву от катода. Диопероные ча1сти:цы металлов совершают под дейст1вием магнитного поля вращательное движение в зазоре между катодом и анодом в направлении лоля и вызьивают тем самым перемещивание органического слоя и электролита. 0:б(разуется токопроводящая эмульсия типа вода-масло. Стенки .катода Л|ри этом омачиваются о;рганичеоким слоем с растворимыми поверхностноактивными веществами, что спосо бствует образованию органозоля металла.

П р и м е р. В электролизер с площадью катода 1 /м заливают водный раствор FeClg с концентрацией соли 150 г/л и 1%-ый .раствор олеиновой кислоты ев толуоле. 01бъемные Соотношения водного и органического слоя 10:1. Создают ллотность тока на катоде 20 а/дм, рН электролита - 3-4. Включают устройство, создающее В|ращающееся ма пнитное поле, И1ндук.ция которого равна 0,2 тесла. Электролиз ведут в те1Ч0ние 1 часа. Выход дисперсного металла составляет 90%. Темлерату1ра ванны 20° С. Катод - нержавеющая сталь, анод - армко-железо. Производительность эл-ектр ализера - 20000 а/час. 0,90 1 г/экв 1,8 кг в один час.

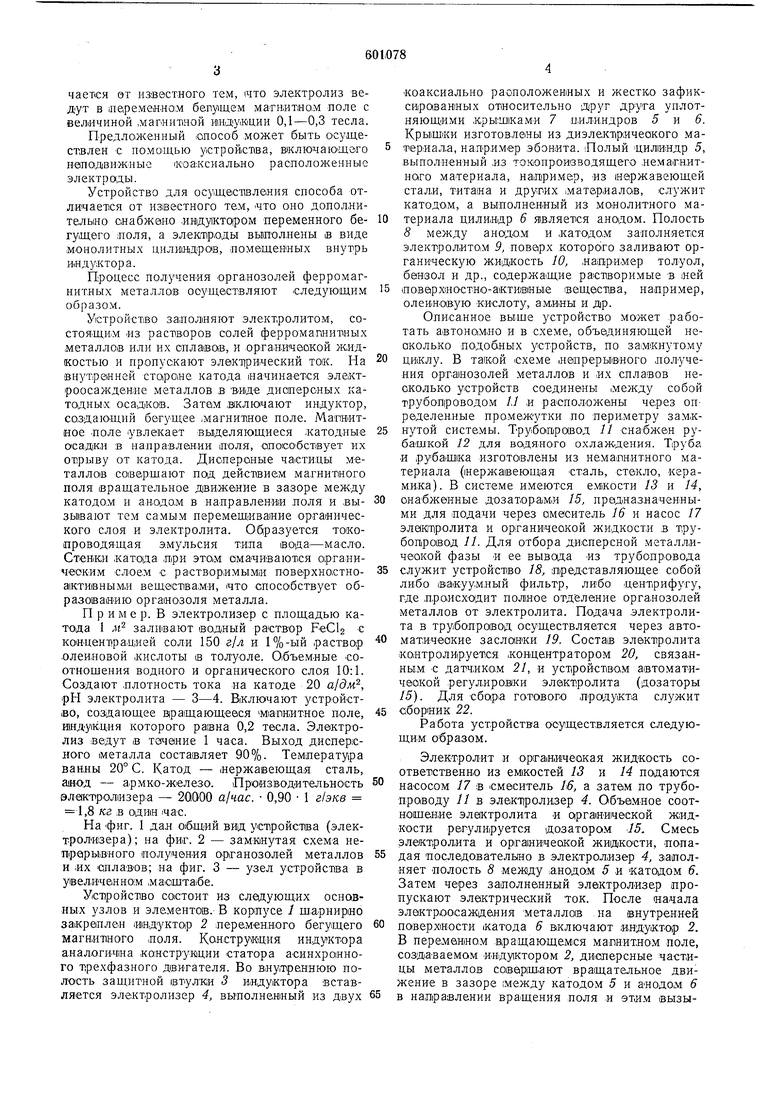

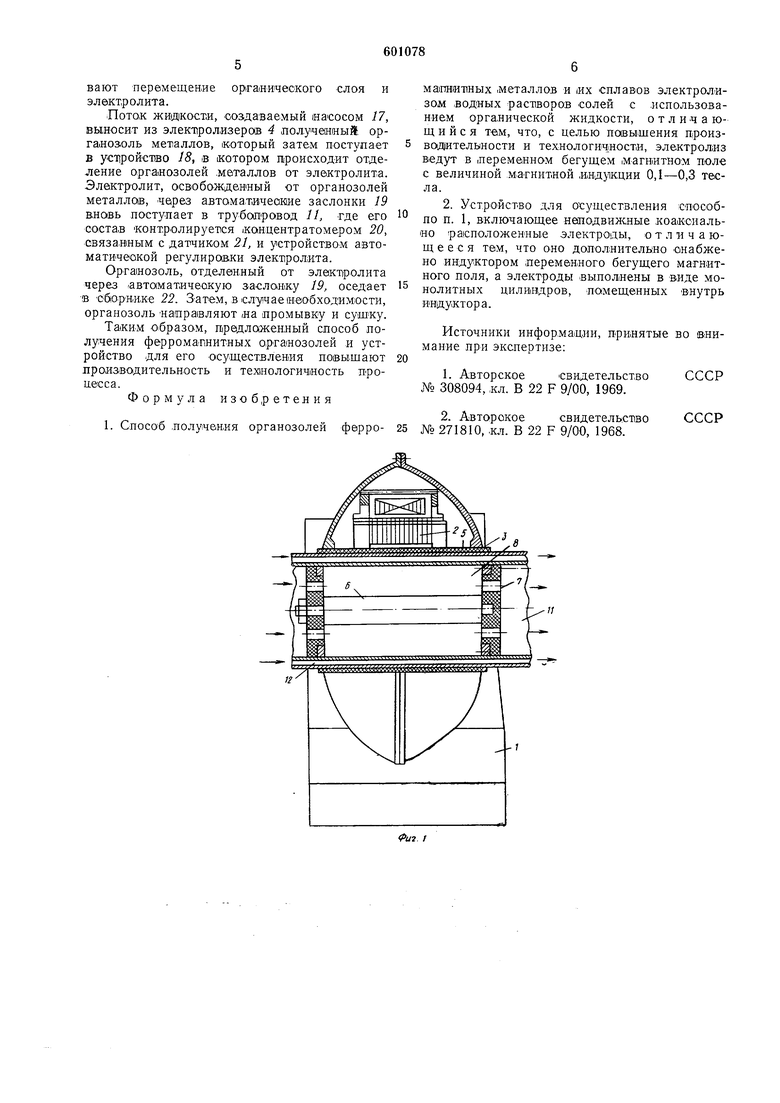

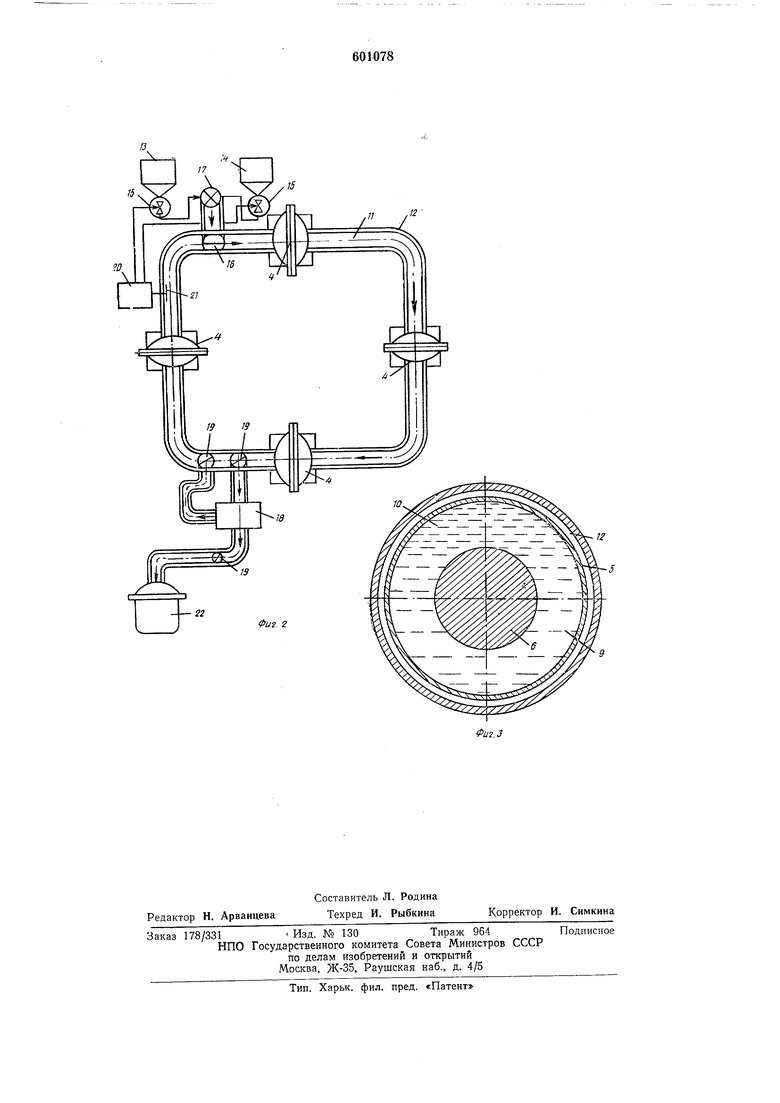

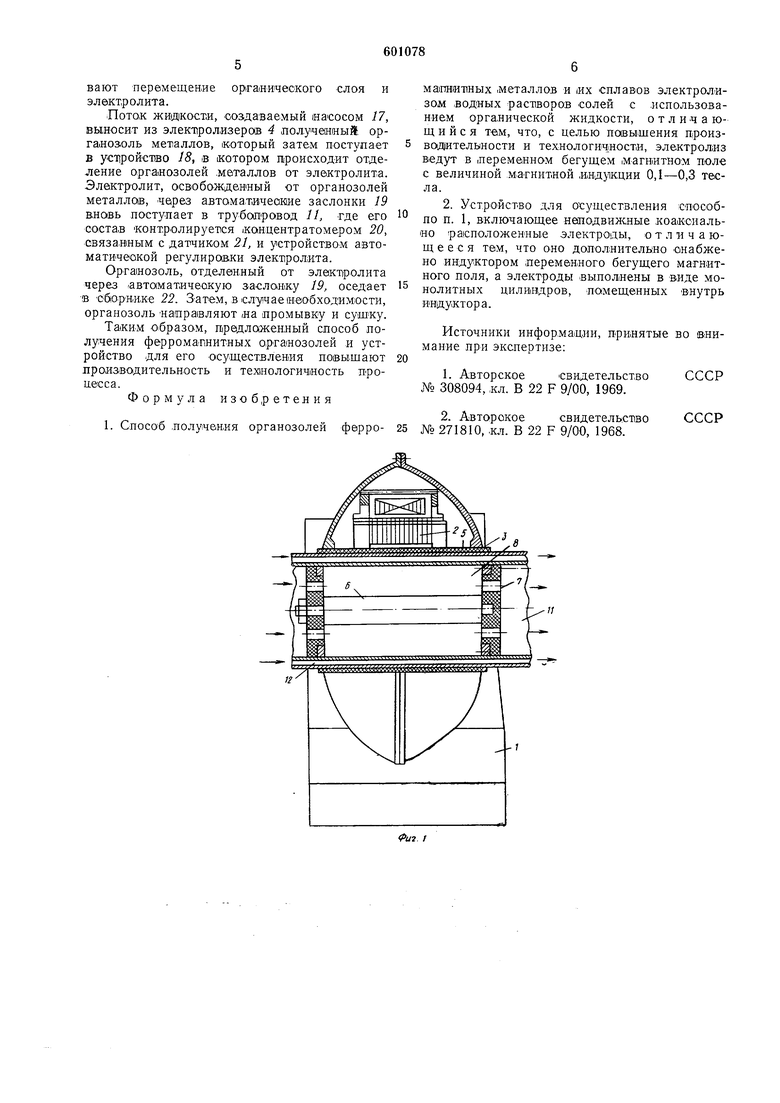

На фиг. 1 дан общий вид устройства (электролизера); на фиг. 2 - замкнутая схем-а непрерывного получения органозолей металлов и их сплавов; на фиг. 3 - узел устройст1ва в увеличеннОМ масшта бе.

Устройство состоит из следующих основных узлов и элементов. В корпусе / шарнирно закренлен индукто|р 2 леременного бегущего магнит1НОГО поля. Конструкция индуктора аналогична конструкщии статора асинхронного Т|рехфазного двигателя. Во вну|Т реннюю полость защитной втулкн 3 индуктора вставляется электролизер 4, выполненный из двух

коаксиально расположенных и жестко зафиксированных относительно друг друга уплотняющими крышками 7 оилиндров 5 и б. Крышки изготовлены из диэлект|ричеокого маТ1ериал.а, например эбонита. Полый -цилиндр 5, выполненный из тойолроизводящего немагнитнаго материала, например, нз нержавеющей стали, титана и других материалов, служит катодом, а выполненный из монолитного материала цилиндр 6 Я1вляется анодом. Полость 8 между анодом и катодом заполняется элект рол.итом 9, поверх которого заливают органическую жидкость 10, например толуол, бе-нзол и др., содержащие растворимые в ней повархностно-ажтивные вещества, например, олеиновую кислоту, амины и др.

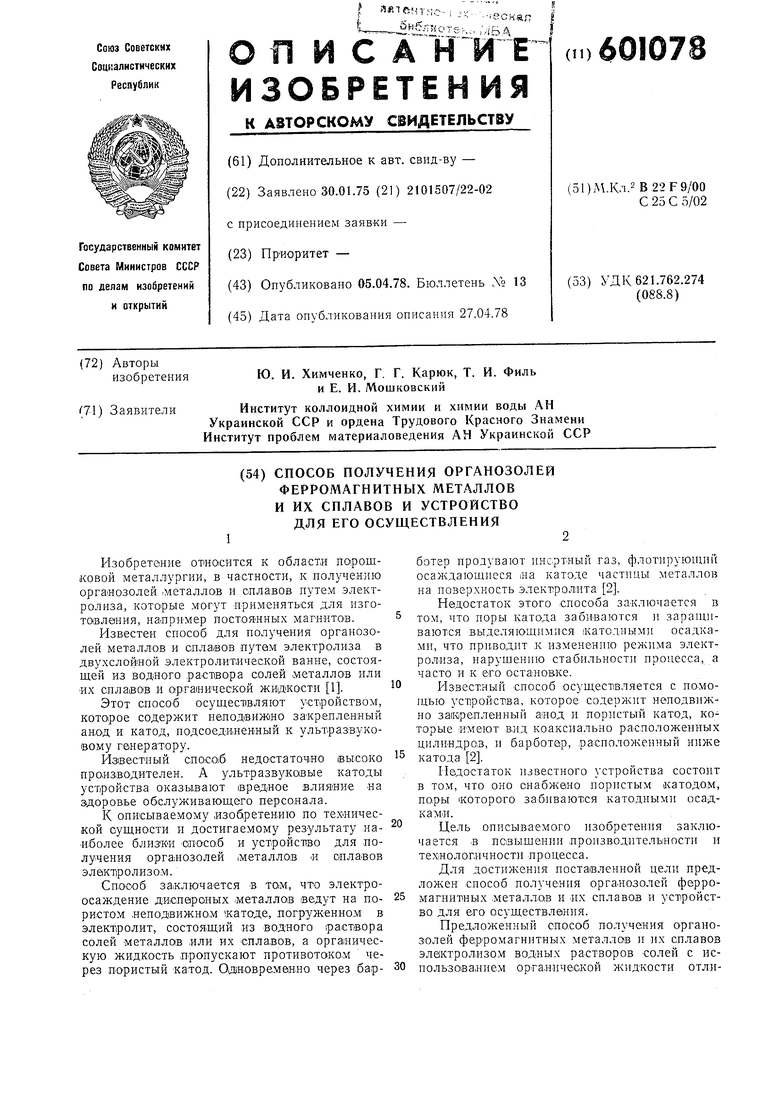

Олисанное выше устройство может работать автономно и в схеме, объединяюшей несколько подобных устройств, по замкнутому циклу. В такой схеме непрерывного получения орг.анозолей металлов и их сплавов несколько устройств соединены между собой трубопроводом L1 и расположены через определенные промежутки по периметру замкнутой системы. Трубон1равод // снаблсен руба:шкой 12 для вадяного охлаждения. Труба и рубашка изготовлены из нема-пнитного материала (|нержавеющ1ая сталь, стекло, керамика). В системе имеются ем1кости 13 и 14, онабженные дозаторами 15, ирадназначенными для подачи через смеситель 16 и насос 17 электролита и органической жидкости в т,рубоп|ровод 11. Для отбора дисперсной металлической фазы и ее вывода из трубопровода служит устройство 18, представляющее собой либо (Вакуумный фильтр, либо центрифугу, где происх-адит пол1ное отделение органозолей металлов от электролита. Подача электролита в трубоправод осуществляется через автоматичеакие засланки 19. Состав электролита контролируется концентратором 20, связанным с датчиком 21, и усТ|ройством автоматической регулировки электролита (дозаторы 15). Для сбор-а готового продукта служит сборник 22.

Работа устройства осуществляется следующим образом.

Электролит и органическая жидкость соответственно из емкостей 13 и 14 подаются насосом 17 в Смеситель 16, а затем по трубопроводу 11 в элект|ролизер 4. Объемное соотношение электролита и органической жидкости регулируется дозатором 15. Смесь ЭЛектролита и органической жиикасти, попадая последовательно в электролизер 4, 31аполняет полость 8 между ;анодам 5 и катодом 6. Затем через заполненный электролизер пропускают электрический ток. После иачала элактроосаждания металлов на внутренней поверхности катода 6 включают индуктар 2. В переменном вращающемся мапнитном поле, создаваемом индуктором 2, дисперсные частицы металлов соварщ.ают вращательное движение в зазоре |Между катодом 5 и анодом 6 в направлении вращения поля и этим вызывают перемещение органического слоя и электролита.

Поток ЖИ1ДКОСХИ, соадаваемый насосом П, выносит из электролизерав 4 полученный, органозоль металлов, который затем поступает в услройсшо /5, iB котором происходит отделение органозолей .металлов от электролита. Электролит, освобо-ждевный от органозолей металлов, через автоматические заслонки /9 в,новь поступает в трубопровод 11, где его состав конт.ролирует1ся .концентратомером 20, связанным с датчиком 21, и устройством автоматической регулировки электролита.

Оргаиозоль, отделенный от элвкт|ролита через автоматическую засланку 19, оседает в Сборнике 22. , в случаетеобходимости, органозоль Направляют ,на промывку и сушку. ТакичМ О бразо.м, гьрвдлаженный способ получения ферромагнитных органозолей и устройство для его осуществления повышают производительность и тех1нологич1ность процесса.

Формула изобретения 1. Способ .получения органозолей ферро/ gy xkvvvAkkkidfyyW x w kbfcysXbv JA xvOtyj

//

машнитных .металлов и их сплаВОв электролизом водных растворов солей с .использованием органической жидкости, отличающийся тем, что, с целью повышения производительности и технологичности, электролиз ведут в .переменном бегущем магнитном поле с величиной .м.агнит.ной индукции 0,1-0,3 тесла.

2. Устройство для осуществления способпо п. 1, включающее неподвижные .коаксиаль«о расположенные электроды, отличающееся тем, что оно дополнительно снабжено индуктором переменного бегущего магнитного поля, а электроды выполнены в виде монолитных цилиндров, помещенных внутрь индуктора.

Источники инфор.мации, принятые во внимание при экспертизе:

1.Авторское свидетельствоСССР JVo 308094, .кл. В 22 F 9/00, 1969.

2.Авторское свидетельство СССР № 271810, .кл. В 22 F 9/00, 1968.

:ч

X

1

7,

г/

1 / у

,

////i

9

ZJ

г If

.,

р

g

w

/; /и

s.

Si

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения органозолей металлов и сплавов | 1980 |

|

SU943330A1 |

| Способ получения органозолейМЕТАллОВ | 1979 |

|

SU831873A2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1971 |

|

SU308094A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОЗОЛЕЙ МЕТАЛЛОВ, СПЛАВОВ И МЕТАЛЛОПОЛИМЕРОВ | 1970 |

|

SU271810A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ПОРОШКОВ ЖЕЛЕЗА И ЕГО СПЛАВОВ | 1991 |

|

RU2022060C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ЭЛЕКТРОЛИЗОМ В ДВУХСЛОЙНОЙ ВАННЕ | 1991 |

|

RU2023059C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОГО ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ ГРУППЫ ЖЕЛЕЗА | 1992 |

|

RU2041296C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ И РАФИНИРОВАНИЯМЕТАЛЛОВ | 1972 |

|

SU420699A1 |

| Электролит для получения порошков сплава медь-олово | 1986 |

|

SU1458436A1 |

| Способ получения порошка висмута электролизом | 1977 |

|

SU651602A1 |

(itri 1 ,

Jf :.

22

i/2. г

,

;/

Авторы

Даты

1978-04-05—Публикация

1975-01-30—Подача