Уже известны гидравлические гюдъемники для тяжелых грузов, заключающие в себе две расположенные одна под другой систе,Ы гидравлических цилиндров, попеременно воздействующие на несущую груз подъемную скалку. Механизмы для передачи веса груза через скалку на ту или иную из обеих систем гидравлических цилиндров в уже известных подъемниках довольно сложны и требуют тщательного монтажа и квалифицированного ухода при эксплоата-цик; это обстоятельство ограничивает практическое распространение подъемников такого рода.

Предлагаемый гидравлический подъемник для тяжелых грузов, также снабженный двумя расположенными на разных уровнях системами гидравлических цилиндров, попеременно воздействующими на подъемную скалку, имеет целью устранить отмеченный выще недостаток уже известных подъемников того же типа и имеет ту отличительную особенность, что для попеременного поддерживания скалки при ее подъе.ме той или иной системой гидравлических цилиндров, применены пальцы, подвижно поперек скалки укрепленные на головках порщневых што-ков каждой из систем цилиндров и попеременно вдвигаемые в отверстия этой скалки. Такая форма выполнения предлагаемого подъемника упрощает его- выполнение и уход за ним и составляет преимущество подъемника согласноизобретению.

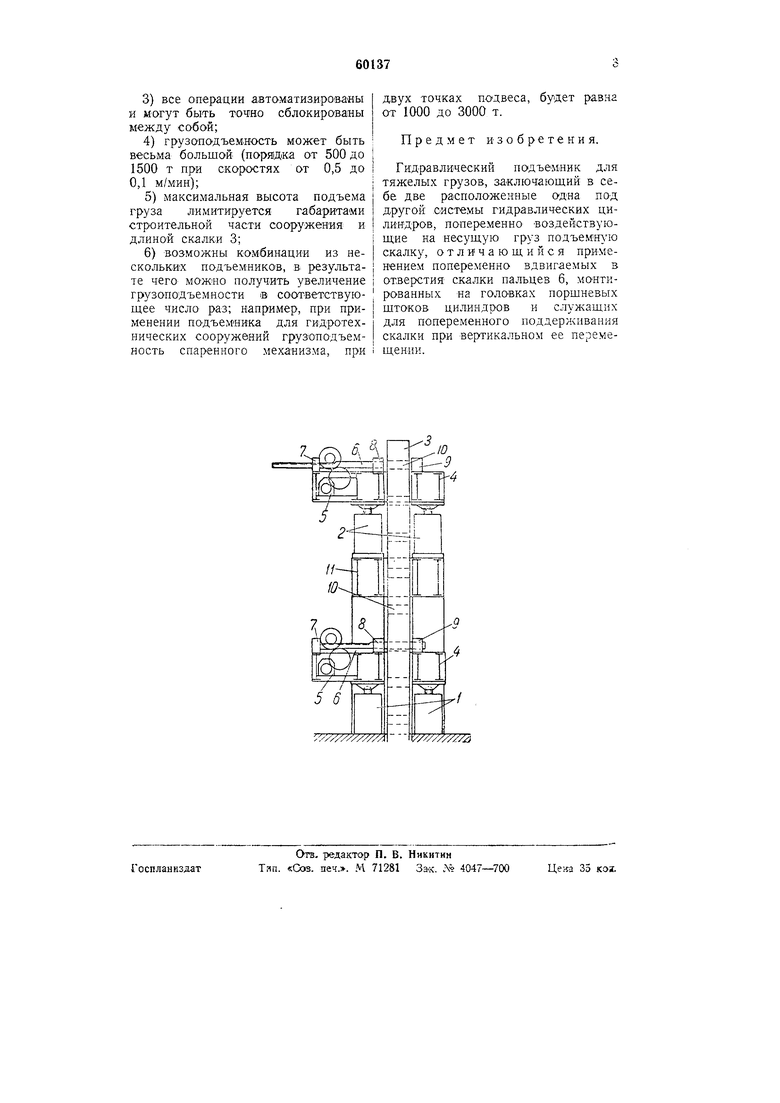

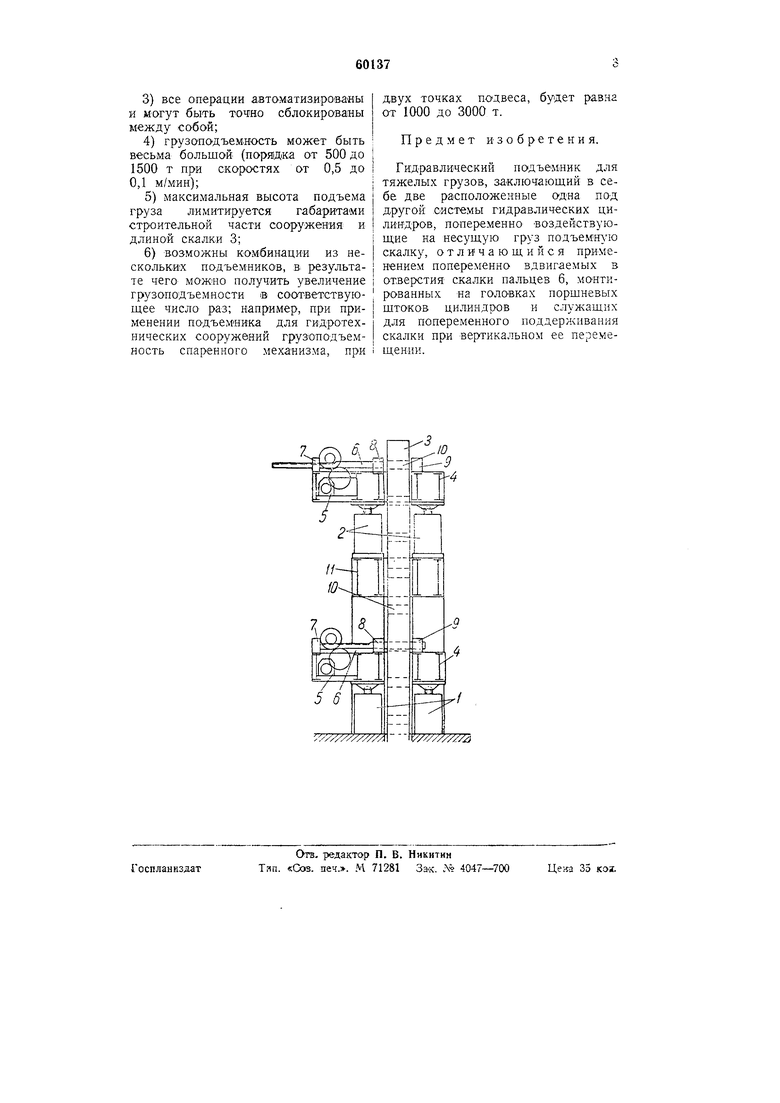

На чертеже изображен схематически вид спереди примерной формы выполнения подъемника согласно изобретению.

Подъемник заключает в себе нижние 1 и верхние 2 гидравлические цилиндры, компрессорную установку, не изображенную на чертеже, и подъемную скалку 3, к нижнему концу которой присоединяется поднимаемый груз.

Система ниж«их гидравлических цилиндров 1 установлена на полу помещения, а система верхних цилиндров - на неподвижных опорах П. Каждая подъемная система имеет ч етыре цилиндра. Верхние головки порщневых щтоков цилиндров несут на себе рамы 4, на которых установлено по механизму 5, управляющему ДЕИжение-м обоих пальцев 6 от отдельных электродвигате.лей, входящих в состав механизмов 5. Каждый палец 6 опирается на три опоры 7, 8, 9, когда палец задвинут в отверстие скалки 3, и на две - 7, 8, когда палец 6 выдвинут из отверстия ска.тжи. Для церемещения каждой из скалок 6 в горизонталь но М направлении предназначена зубчатая рейка, жестко прикрепленная к скалке и перемешаемая в том или ином направлении, согласно направлению вращения реверсивного электродвигателя механизма 5.

Скалка 3 по длине имеет ряд отверстий 10 для прохода HI «их пальцев. Расстояние между отверстиями 10 немяого меньше наибольшего хода штоков цилиндров 1, 2, а диаметр отверстий 10 немного больше диаметра пальцев 6 для обеспечения передачи скалки с одного пальца на другой в виду возможного перекоса рам 4 с пальцами 6 по отношению к скалке 3.

Каждый из цилиндров 1, 2 имеет индивидуальный П01двод масла я свой Отдельный компрессор, причем все компрессоры одной системы цилиндров 1 или 2 при работе связаны собой, что необходимо для одновременной подачи равного количества, масла в каждый цилиндр, т. е. для равномерного подъема «х по ршней при ;некоторой возможной разнице в давлении масла вследствие различного рода сопротивлений в трубопроводах и уплотнениях.

Когда скалка 3 вйсит на нижнем из пальцев, верхний палец 6 заиимает выдвинутое из опоры 9 поло.жение. Включается мотор компрессоров нижНИХ цилиндров 1, и поршни последних ПОДНимают скалку 3 на величину шага отверстий 10. Когда ось Очередного отверстия 10 установится против верхнего пальца 6, последний автоматически, при помощи верхнего механизма 5, вдвигается в отверстие скалки 3, причем между пальцем « стенками отверстия 10 в скалке 3 получится зазор. После вдвигания верхнего пальца в отверстие скалки 3 автоматически

включаются верхние цилиндры 2, причем нагрузка передается на верхНИИ палец 6, а нижний палец 6 освобождается от нагрузки и автоматически выдвигается нижним механизмом из скалки. Верхние цилиндры 2 поднимают скалку 3 на величину шага отверстий 10. В это же время нижняя ра.Ма 4 опускается вниз в свое исходное положение, причем нижний из пальцев 6 опять устанавливается против очередного отверстия в скалке 3.

Когда верхние цилиндры 2 подняли верхний палец 6 до крайнего верхнего положения, нижний палец 6 автоматически ВДвигается в отверстие скалки 3, включаются нижние цилиндры 1 и берут на себя нагрузку, освобождая верх1ние ци.ткндры 2, и т. д.

Все вышеописанные операции происходят Непрерывно и автоматически, причем Все операции электрически сблокированы между собой. Соотношение между скоростями движений скалки 3 и пальцев 6 може1 быть подобрано таким образом, что перехват скалки 3 пальца.ми 6 будет происходить без промежуточных остановок и замеДлений двил ения скалки 3.

Процесс спуска скалки 3 происходит таким же образом, как и подъем, но в обратной последовательности.

В описываемОМ подъемном механиз1ме:

1)отсутствует момент, лри котором возможно аварийное падение груза, так как один из пальцев 6 всегда находится под нагрузкой;

2)при неисправности одной системы цилиндров ВОЗМОЖиа работа

ругой системы, но при вдвое уменьшенню времени подъе.ма и спуска (подъем при этом происходит при помощи одной системы цилиндров к одного из пальцев 6, а другой паец служит только для перехвата груза). Кроме того, в нормальных условиях, при неподвижно подвешениом грузе возможно опробование вхолостую одной из систем цилиндзов;

3)все операции автоматизирова-ны и могут быть точно сблокированы между собой;

4)грузоподъемность может быть весьма большой (порядка от 500 до 1500 т при скоростях от 0,5 до 0,1 м/мин);

5)максимальная высота подъема груза лимитируется габаритами строительной части сооружения и длиной скалки 3;

6)возможны комбинации из нескольких подъемников, в результате чего можно получить увеличение грузоподъемности в соответствующее число раз; например, при применении подъемника для гидротехнических сооружений грузоподъемность спаренного механизма, при

двух точках подвеса, будет равна от 1000 до 3000 т.

Предмет изобретения.

Гидравлический подъеМ|Ник для тяжелых грузов, заключающий в себе две расположенные одна под другой системы гидравлических цилиндров, попеременно воздействующие на несущую груз подъемнлю скалку, отли чающийся применением попеременно вдвигаемых в отверстия скалки пальцев 6, монтированных на головках порщневых щтоков цилиндров и слулчащнх для попеременного поддерживания скалки при вертикальном ее перемещении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Грузоподъемное устройство | 1977 |

|

SU631438A1 |

| Подающее устройство | 1987 |

|

SU1447722A1 |

| Шаговый подъемник | 1979 |

|

SU897709A1 |

| СПОСОБ КАНТОВАНИЯ КРУПНОГАБАРИТНЫХ ЦИЛИНДРИЧЕСКИХ ГРУЗОВ | 2020 |

|

RU2742665C1 |

| Пневматический подъемник | 1980 |

|

SU969657A1 |

| Устройство для подачи изделий к станкам автоматической линии | 1960 |

|

SU132549A1 |

| Шаговый подъемник | 1981 |

|

SU994395A1 |

| Шаговый подъемник | 1978 |

|

SU767013A1 |

| Подъемник | 1940 |

|

SU59224A1 |

| Шаговый подъемник | 1983 |

|

SU1222626A1 |

10

v///7//Z/

Авторы

Даты

1941-01-01—Публикация

1940-10-09—Подача