1

Изобретение относится к литейному производству и может быть использовано при отливке биметаллических труб и трубных заготовок.

Наиболее близким по технической сущности к предлагаемой является следящая система для связи узлов агрегата для отливки двухслойных тел вращения центробежным способом, содержащая весоизмерительный блок, устройство управления дозированием металла в изложницу, датчик и задатчик температуры металла в ковще 1.

Недостатком такой системы является невозможность поддержания точного температурного режима заливки. Это вызвано тем, что для управления процессом отливки в качестве основных параметров используются время остывания металла первого слоя в изложнице и температура заливаемого металла.

Первый Из указанных параметров существенно зависит от величины дозы и других условий.

Второй параметр непрерывно изменяется и в момент заливки второго слоя имеет значение несколько иное, чем в момент корректировки.

Таким образом при отливке двухслойных тел вращения с различными величинами масс первого слоя от отливки к отливке и со значительным временем остывания первого слоя

имеет место несоответствие реальны.х параметров параметрам, используемым для управления процессом заливки, что приводит к браку отливок.

Цель изобретения - повыщение качества сварки слоев .металлов за счет повышения точности поддержания температурного режима заливки.

Для достижения поставленной цели предлагаемая система дополнительио снабжена датчиком температуры визированным на внутреннюю поверхность стенки изложницы, и блоком логики, причем датчики температуры через вторичные приборы с задатчика.ми соединены с первым и вторым входами блока логики, третий вход которого соединен с выходом весоизмерительного блока, а выход блока логики соединен со входом устройства управления дозированием металла. Кро.ме того, блок логики составлен из схем ИЛИ, И и ЗАПРЕТ, причем выходы схем ИЛИ и И соединены со входами схемы ЗАПРЕТ.

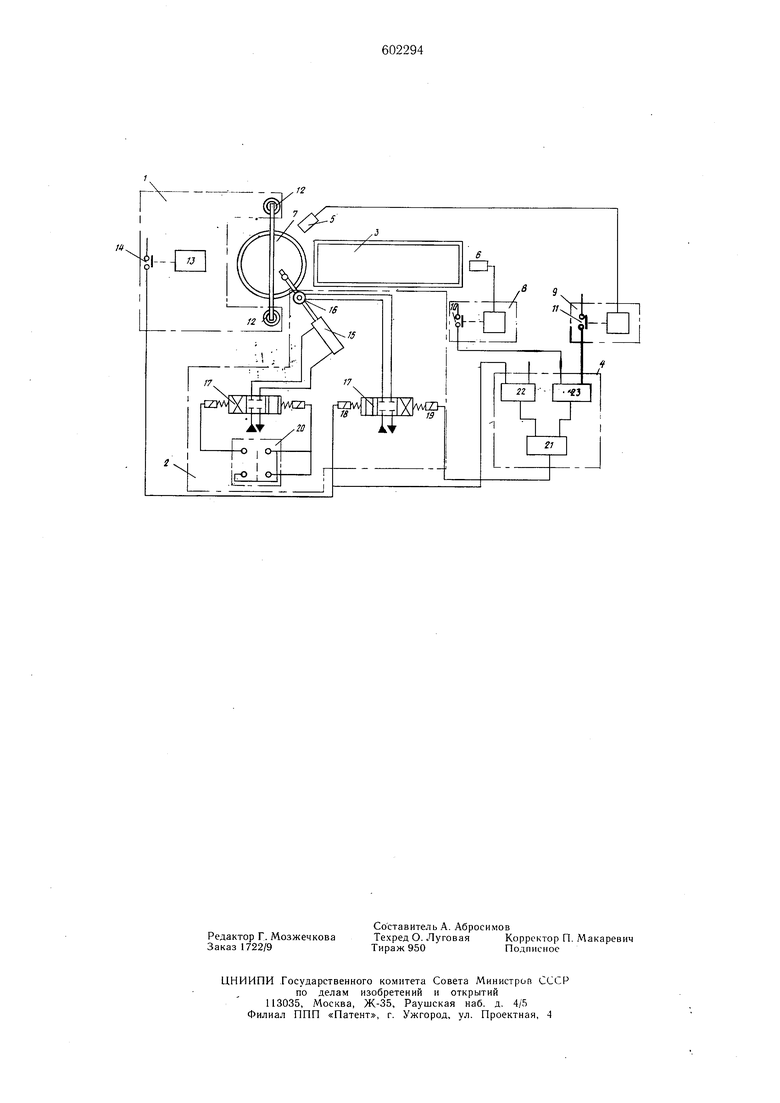

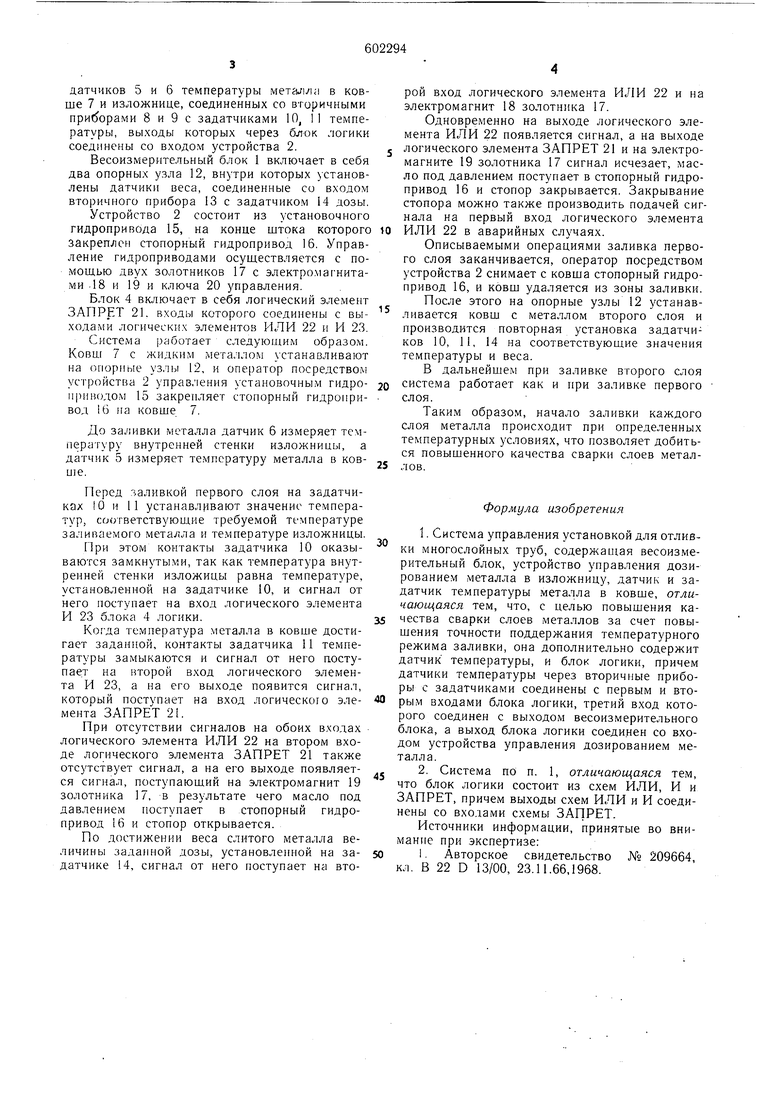

На чертеже представлена схема предлагаемой системы.

Система состоит из весоизмерительного блока 1, выход которого соединен со входом устройства 2 управления дозированием металла в изложницу 3 и входом блока 4 логики.

датчиков 5 и 6 температуры металлл в ковше 7 и изложнице, соединенных со вторичными приборами 8 и 9 с задатчиками 10, 11 температуры, выходы которых через блок логики соединены со входом устройства 2.

Весоизмерительный блок 1 включает в себя два опорных узла 12, внутри которых установлены датчики веса, соединенные со входом вторичного прибора 13 с задатчиком 14 дозы.

Устройство 2 состоит из установочного гидропривода 15, на конце штока которого закреплен стопорный гидропривод 16. Управление гидроприводами осуществляется с помощью двух золотников 17 с электромагнитами .18 и 19 и ключа 20 управления.

Блок 4 включает в себя логический элемент ЗАПРЕТ 21. входы которого соединены с выходами логически.х элементов ИЛИ 22 и И 23.

Система работает следующим образом. Ковщ 7 с жидким металлом устанавливают на опорные узлы 12, и оператор посредством устройства 2 управ.чения установочным гидроприводом 15 закрепляет стопорный гидропривод 16 на ковще 7.

До заливки металла датчик 6 измеряет температуру внутренней стенки изложницы, а датчик 5 измеряет температуру металла в ковuie.

Иеред заливкой первого слоя на задатчиках 10 и 11 устанавливают значение температур, соответствующие требуемой температуре заливаемого металла и температуре изложницы.

При этом контакты задатчика 10 оказываются замкнутыми, так как температура внутренней стенки изложицы равна температуре, установленной на задатчике 10, и сигнал от него поступает на вход логического элемента И 23 блока 4 логики.

Когда температура металла в ковще достигает захданной, контакты задатчика 11 температуры замыкаются и сигнал от него поступает на второй вход логического элемента И 23, а на его выходе появится сигнал, который поступает на вход логического элемента ЗАПРЕТ 21.

При отсутствии сигналов на обоих входах логического элемента ИЛИ 22 на втором входе логического элемента ЗАПРЕТ 21 также отсутствует сигнал, а на его выходе появляется сигнал, поступающий на электромагнит 19 золотника 17, в результате чего масло под давлением поступает в стопорный гидропривод 16 и стопор открывается.

По достижении веса слитого металла величины заданной дозы, установленной на задатчике 14, сигнал от него поступает на второй вход логического элемента ИЛИ 22 и на электромагнит 18 золотника 17.

Одновременно на выходе логического элемента ИЛИ 22 появляется сигнал, а на выходе логического элемента ЗАПРЕТ 21 и на электромагните 19 золотника 17 сигнал исчезает, масло под давлением поступает в стопорный гидропривод 16 и стопор закрывается. Закрывание стопора можно также производить подачей сигнала на первый вход логического элемента ИЛИ 22 в аварийных случаях.

Описываемыми операциями заливка первого слоя заканчивается, оператор посредством устройства 2 снимает с ковща стопорный гидропривод 16, и КОВЩ удаляется из зоны заливки.

После этого на опорные узлы 12 устанавливается КОВЩ с металлом второго слоя и производится повторная установка задатчиков 10, 11, 14 на соответствующие значения температуры и веса.

В дальнейщем при заливке второго слоя система работает как и при заливке первого слоя.

Таким образом, начало заливки каждого слоя металла происходит при определенных температурных условиях, что позволяет добиться повыщенного качества сварки слоев металлов.

Формула изобретения

1.Система управления установкой для отливки многослойных труб, содержащая весоизмерительный блок, устройство управления дозированием металла в изложницу, датчик и задатчик температуры металла в ковще, отличающаяся тем, что, с целью повышения качества сварки слоев .металлов за счет повышения точности поддержания температурного режима заливки, она дополнительно содержит датчик температуры, и блок логики, причем датчики температуры через вторичные приборы с задатчиками соединены с первым и вторым входами блока логики, третий вход которого соединен с выходом весоизмерительного блока, а выход блока логики соединен со входом устройства управления дозированием металла.

2.Система по п. 1, отличающаяся тем, что блок логики состоит из схем ИЛИ, И и ЗАПРЕТ, причем выходы схем ИЛИ и И соединены со входами схемы ЗАПРЕТ.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство № 209664, кл. В 22 D 13/00, 23.11.66,1968.

I 2Z I .«g I

ЧУ

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ СИСТЕМА УПРАВЛЕНИЯ ДОЗИРОВАНИЕМ | 1968 |

|

SU209663A1 |

| Устройство для автоматического весового дозирования жидкого металла | 1979 |

|

SU767548A1 |

| Устройство для контроля полноты извлечения отливки | 1988 |

|

SU1537366A1 |

| Устройство для автоматического дозирования жидкого металла | 1980 |

|

SU900977A1 |

| Устройство для автоматизации процесса разливки стали в изложницы | 1981 |

|

SU984668A1 |

| Устройство для ввода металлическойдРОби B СТРую жидКОгО МЕТАллА | 1979 |

|

SU812419A1 |

| Устройство для заливки стали в изложницу | 1984 |

|

SU1225685A1 |

| АГРЕГАТ ДЛЯ ОТЛИВКИ ДВУХСЛОЙНЫХ ТЕЛ ВРАЩЕНИЯ ЦЕНТРОБЕЖНЫМ СПОСОБОМ | 1965 |

|

SU168406A1 |

| Центробежная форма | 1977 |

|

SU679306A1 |

| Система автоматического дозирования заготовок резиновых пластин | 1988 |

|

SU1553209A1 |

Авторы

Даты

1978-04-15—Публикация

1975-12-09—Подача