СЛ

со

со оэ

О5

Изобретение относится к измерительной технике и автоматике и мо кет быть использовано в различных отраслях народного хозяйства, в том числе в атомном машиностроении и котлостроении при комплексной автоматизации литья под давлением, в частности в роботизированных комплексах литья под давлением.

Целью изобретения является повышение точности контроля.

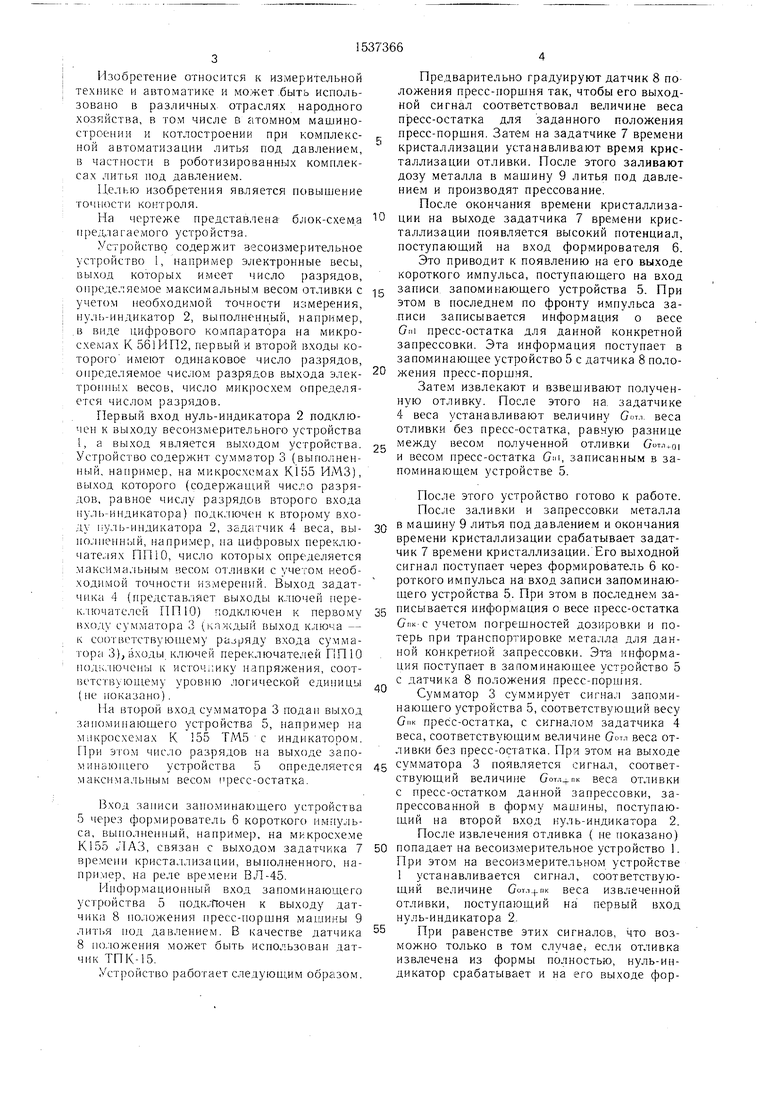

На чертеже представлена блок-схема предлагаемого устройства.

Устройство содержит весоизмерительное устройство 1, например электронные весы, выход которых имеет число разрядов, определяемое максимальным весом отливки с учетом необходимой точности измерения, нуль-индикатор 2, выполненный, например, в виде цифрового компаратора на микросхемах К 561ИП2, первый и второй входы которого имеют одинаковое число разрядов, определяемое числом разрядов выхода электронных весов, число микросхем определяется числом разрядов.

Первый вход нуль-индикатора 2 подключен к выходу весоизмерительного устройства I, а выход является выходом устройства. Устройство содержит сумматор 3 (выполненный, например, на микросхемах К155 ИМЗ), выход которого (содержащий число разрядов, равное числу разрядов второго входа нуль индикатора) подключен к второму вхо- д ьуль-индикатора 2, задатчик 4 веса, выполненный, например, па цифровых переключателях ПП10, число которых определяется максимальным весом отливки с учетом необходимой точности измерений. Выход задат- чика 4 (представляет выходы ключей переключателей Г1П10) подключен к первому входу сумматора 3 каждый выход ключа - к cooi вотствуюшему разряду входа сумма- юра 3), входы ключей переключателей ПП10 1юд: лючены к исгоч/.ику напряжения, соот- нетсчв) ющечп уровню логической единицы (не показано).

На второй вход сумматора 3 подан выход запоминающего устройства 5, например на микросхемах К 155 ТМ5 с индикатором. При этм число разрядов на выходе запоминающего устройства 5 определяется максимальным весом пресс-остатка

Вход записи запоминающего устройства 5 через формирователь 6 короткого импульса, выполненный, например, на микросхеме К155 ЛАЗ, связан с выходом задатчика 7 времени кристаллизации, выполненного, напри чер, на реле времени ВЛ-45.

Информационный вход запоминающего устройства 5 подключен к выходу датчика 8 положения пресс-поршня машины 9 литья под давлением. В качестве датчика 8 положения может быть использован датчик ТПК-15.

Устройство работает следующим образом.

5

Предварительно градуируют датчик 8 положения пресс-поршня так, чтобы его выходной сигнал соответствовал величине веса пресс-остатка для заданного положения

пресс-поршня. Затем на задатчике 7 времени

кристаллизации устанавливают время кристаллизации отливки. После этого заливают дозу металла в машину 9 литья под давление и производят прессование.

После окончания времени кристаллизации на выходе задатчика 7 времени кристаллизации появляется высокий потенциал, поступающий на вход формирователя 6. Это приводит к появлению на его выходе короткого импульса, поступающего на вход

записи запоминающего устройства 5. При этом в последнем по фронту импульса записи записывается информация о весе Gm пресс-остатка для данной конкретной запрессовки. Эта информация поступает в запоминающее устройство 5 с датчика 8 поло0 жения пресс-поршчя.

Затем извлекают и взвешивают полученную отливку. После этого на задатчике 4 веса устанавливают величину GPTI веса отливки без пресс-остатка, равную разнице между весом полученной отливки GOT.VQI и весом пресс-остатка GUI, записанным в запоминающем устройстве 5.

После этого устройство готово к работе.

После заливки и запрессовки металла в машину 9 литья под давлением и окончания времени кристаллизации срабатывает задатчик 7 времени кристаллизации. Его выходной сигнал поступает через формирователь 6 короткого импульса на вход записи запоминающего устройства 5. При этом в последнем за- д писывается информация о весе пресс-остатка Спк с учетом погрешностей дозировки и потерь при транспортировке металла для данной конкретной запрессовки. Эта информация поступает в запоминающее устройство 5 с датчика 8 положения пресс-поршня.

Сумматор 3 суммирует сигнал запоминающего устройства 5, соответствующий весу GHK пресс-остатка, с сигналом задатчика 4 веса, соответствующим величине Go™ веса отливки без пресс-остатка. При этом на выходе сумматора 3 появляется сигнал, соответствующий величине GOT.-.™ веса отливки с пресс-остатком данной запрессовки, запрессованной в форму машины, поступающий на второй вход нуль-индикатора 2.

После извлечения отливка ( не показано) 0 попадает на весоизмерительное устройство 1. При этом на весоизмерительном устройстве 1 устанавливается сигнал, соответствующий величине Сотл+лк веса извлеченной отливки, поступающий на первый вход нуль-индикатора 2

5 При равенстве этих сигналов, что возможно только в том случае, если отливка извлечена из формы полностью, нуль-индикатор срабатывает и на его выходе фор0

0

5

мируется сигнал, разрешающий дальнейшую работу машины литья под давлением

Если выходной сигнал весоизмерительного устройства 1 оказывается меньше выходного сигнала сумматора, что происходит ,. при неполном извлечении отливки, когда отдельные ее части или часть остаются в форме, выходной сигнал нуль-индикатора 2 высокий и дальнейшая работа машины 9 литья под давлением прекращается

Точность определения веса отливки, Ю запрессованной в форму, определяется точностью измерения положения пресс-поршня и площади его поперечного сечения

Точность определения положения прессТаким образом, устройство, по сравнению с известными, позволяет повысить точность контроля на 1,5-2 порядка за счет формирования сигнала, соответствующего весу отливки, запрессованной в форму с учетом погрешности дозирования и потерь при транспортировке металла.

Формула изобретения

Устройство для контроля полноты извлечения отливки, содержащее весоизмерительный элемент, задатчик веса и нуль-индикатор, причем первый вход нуль-индикатора подсоединен к выходу весоизмерительного

поршня для датчика ТПК-15 составляет ..,- элемента, а выход нуль-индикатора является не хуже 0,1 ммвыходом устройства, отличающееся тем, что,

с целью повышения точности контроля,

Таким образом, при диаметре пресс-порш- в него введены сумматор, первый вход ня мм объем пресс-остатка можнокоторого соединен с

п&-

определить с точностью не хуже

0,54-10 6 м(

выходом задатчика

веса, а выход - с вторым входом нуль- 20 индикатора, и запоминающий элемент, выход

т е точность определения которого подсоединен к второму входу сум- веса отливки, а следовательно, и контроля матора, при этом вход записи запоминаю- извлечения отливки при литье детали из щего элемента подсоединен через формиро- алюминиевых сплавов (удельный вес ватель короткого импульса к выходу задат- -) составляет для отливки весом в 25 чика времени кристаллизации, а информационный вход - к выходу датчика поло30-50 Н 0,05% и в 40-70 раз лучше по срав-жения пресс поршня машины литья под давнению с известными устройствамилением

Таким образом, устройство, по сравнению с известными, позволяет повысить точность контроля на 1,5-2 порядка за счет формирования сигнала, соответствующего весу отливки, запрессованной в форму с учетом погрешности дозирования и потерь при транспортировке металла.

Формула изобретения

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство измерения и коррекции дозы металла в машине литья под давлением | 1980 |

|

SU910354A1 |

| Устройство для управления пресс-поршнем машины литья под давлением | 1987 |

|

SU1468648A1 |

| Устройство измерения и коррекции дозы металла в машине литья под давлением | 1987 |

|

SU1507535A2 |

| Устройство для определения момента затвердевания отливки и устройство для определения момента кристаллизации металла | 1987 |

|

SU1503991A1 |

| Устройство для определения момента затвердевания отливки | 1987 |

|

SU1488121A1 |

| Устройство коррекции дозы металла в машину литья под давлением | 1975 |

|

SU561622A1 |

| Устройство для охлаждения пресс-поршня машины литья под давлением | 1982 |

|

SU1088874A1 |

| СПОСОБ УПРАВЛЕНИЯ МАШИНОЙ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2026144C1 |

| Устройство измерения и коррекции дозы металла в машине литья под давлением | 1983 |

|

SU1113210A1 |

| Устройство для определения количества однотипных предметов в партии | 1990 |

|

SU1783316A1 |

Изобретение относится к измерительной технике и автоматике и может быть использовано в различных отраслях народного хозяйства при комплексной автоматизации литья под давлением. Целью изобретения является повышение точности контроля. Устройство содержит весоизмерительное устройство 1, нуль-индикатор 2, вход которого подключен к выходу весоизмерительного устройства, а выход является выходом устройства, сумматор 3, выход которого соединен с вторым входом нуль-органа 2, задатчик 4 веса, связанный с первым входом сумматора 3, запоминающее устройство 5, выход которого подключен к второму входу сумматора, вход записи через формирователь 6 короткого импульса - к выходу задатчика 7 времени кристаллизации, а информационный - к датчику 8 положения пресс-поршня машины 9 литья под давлением. Принцип действия устройства основан на определении веса извлеченной отливки и сравнении его с суммой, равной заданному весу отливки без пресс-остатка и весу пресс-остатка, определяемого по положению пресс-поршня. 1 ил.

| Автоматизация процесса литья под давлением на основе применения промышленных роботов и приборов контроля | |||

| Обзор | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ подготовки рафинадного сахара к высушиванию | 0 |

|

SU73A1 |

Авторы

Даты

1990-01-23—Публикация

1988-01-18—Подача