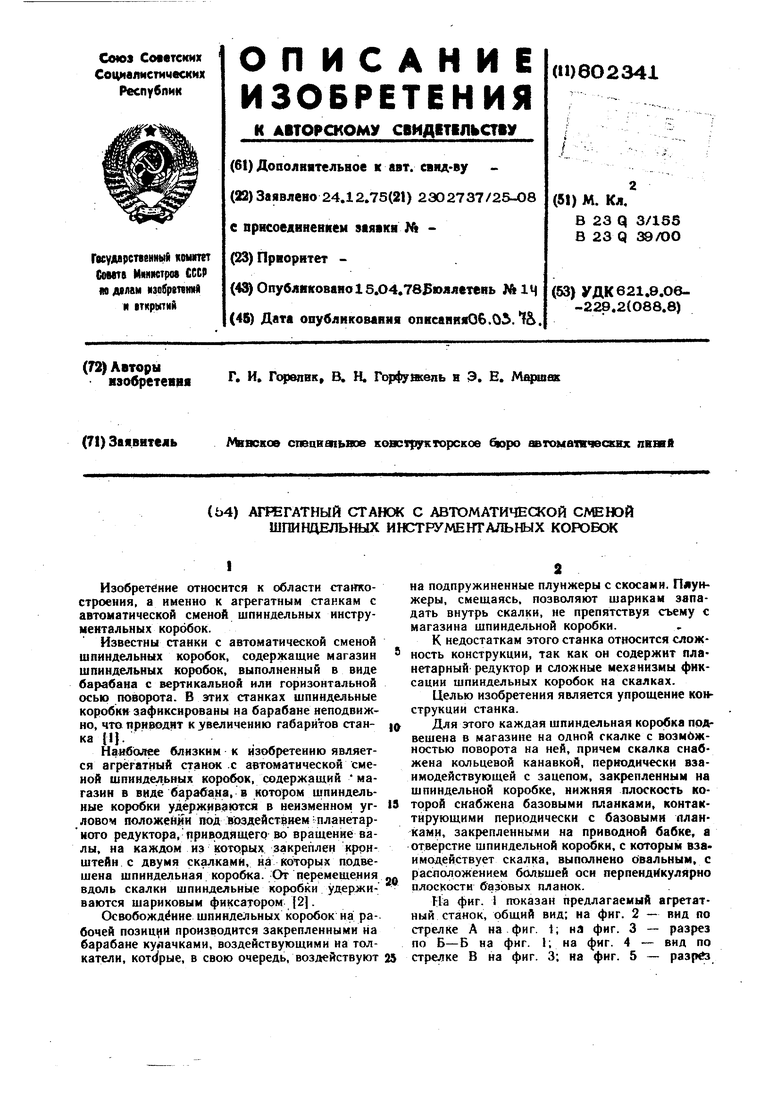

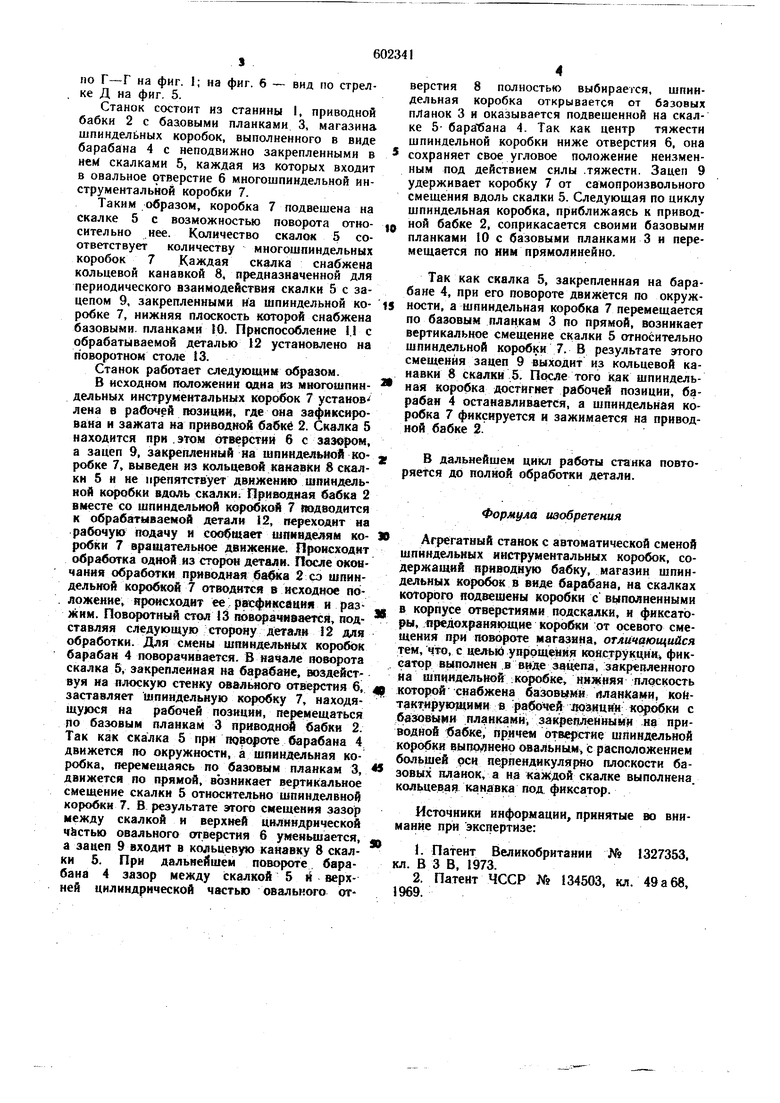

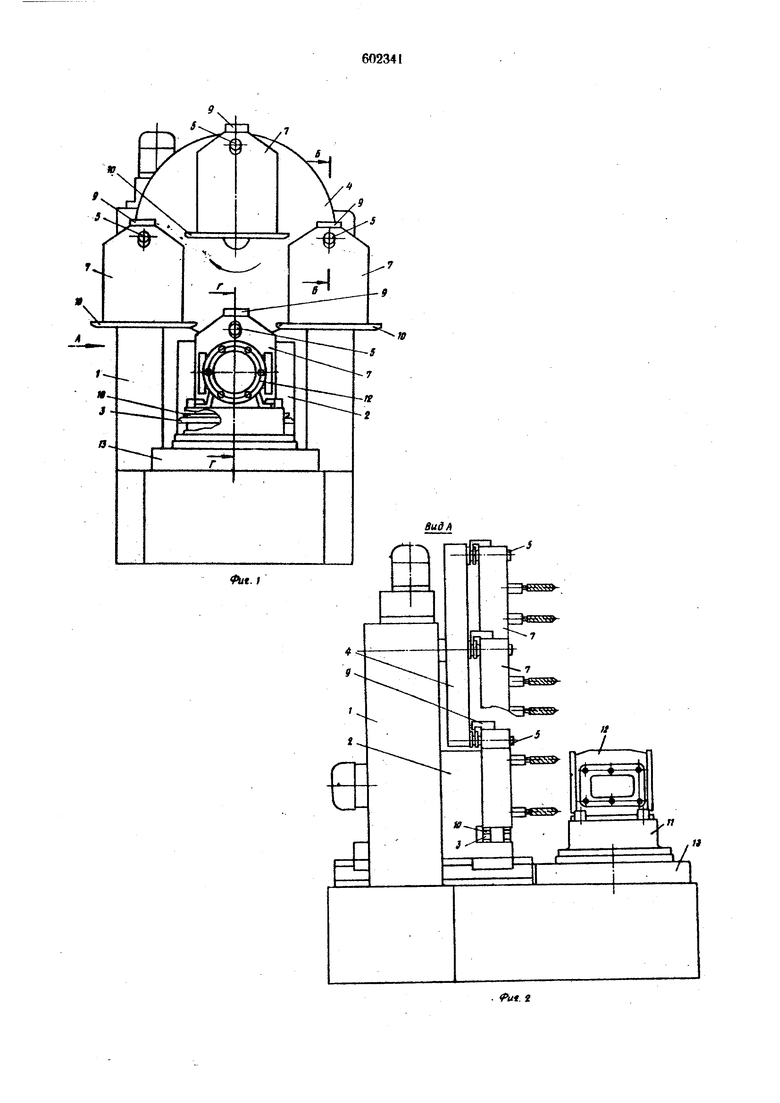

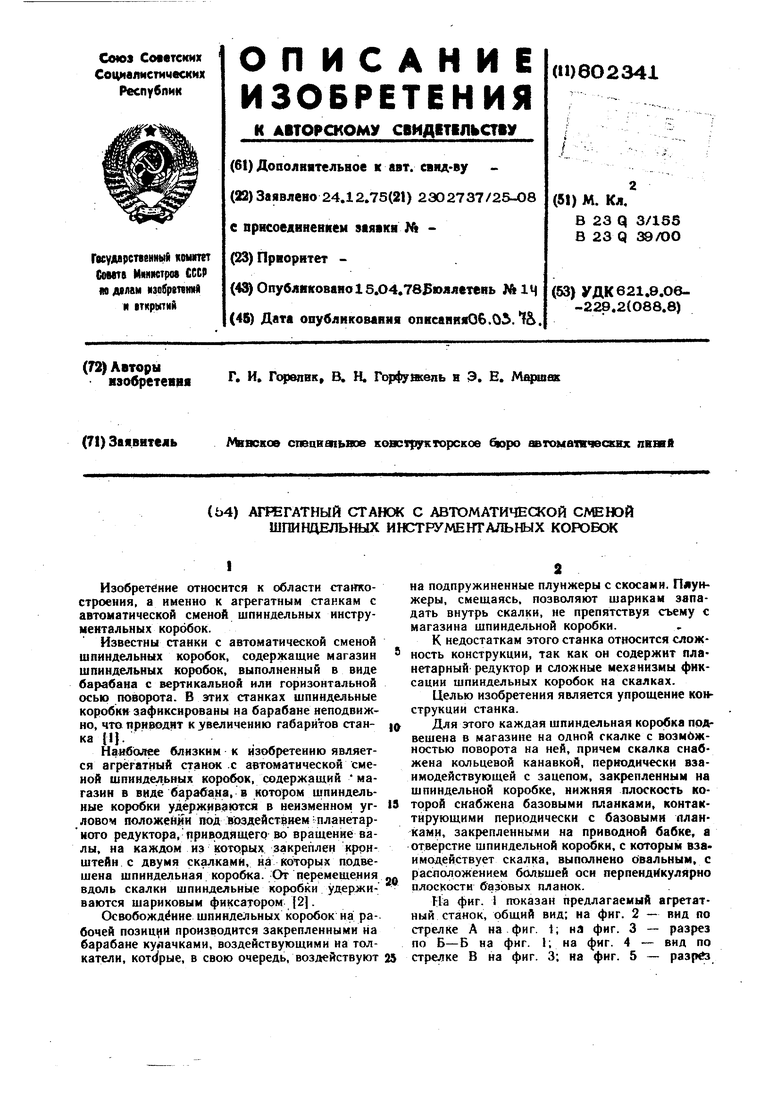

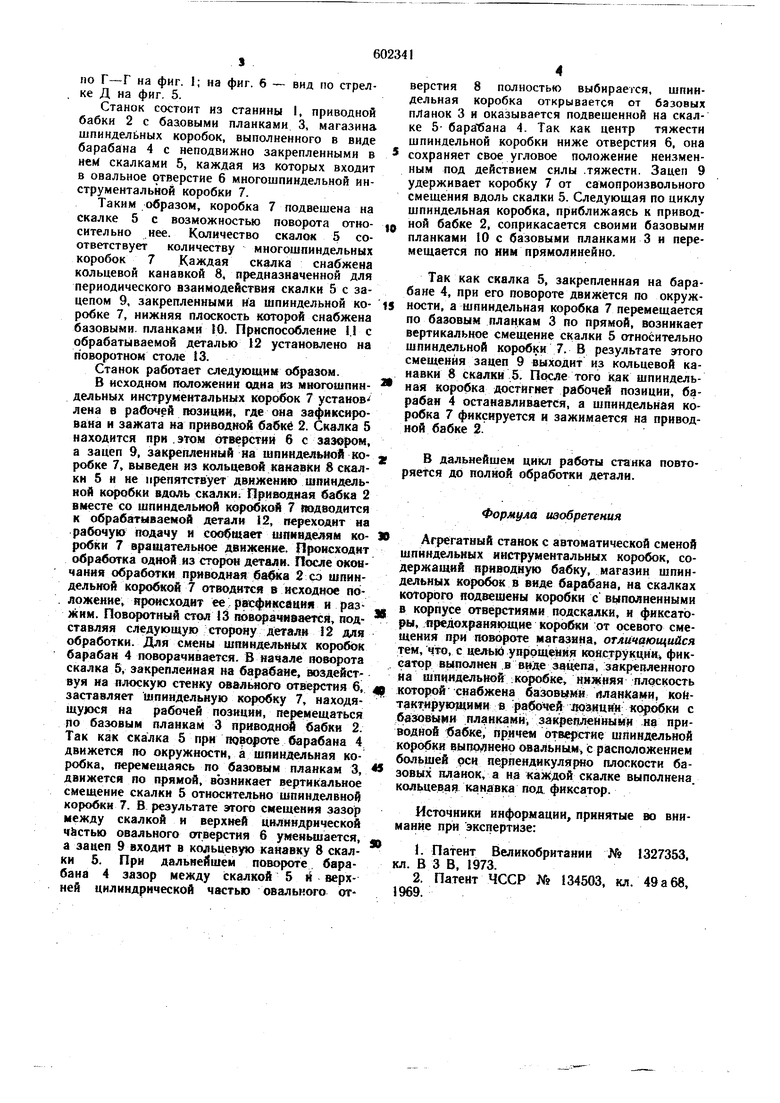

no Г-Г на фиг. 1; на фиг. б - вид по стрелке Д на фиг. 5.

Станок состоит из станины I, приводной бабки 2 с базовыми планками 3, магазина шпиндельных коробок, выполненного в виде барабана 4 с неподвижно закрепленными в нем скалками 5, каждая из которых входит в овальное отверстие 6 многошпиндельной инструментальной коробки 7.

Таким образом, коробка 7 подвешена на скалке 5 с возможностью поворота относительно нее. Количество скалок 5 соответствует количеству многошпиндельных коробок 7 Каждая скалка снабжена кольцевой канавкой 8 предназначенной для периодического взаимодействия скалки 5 с зацепом 9, закрепленными на шпиндельной коробке 7, нижняя плоскость 1юторой снабжена базовыми, планками to. Приспособление U с обрабатываемой деталью 12 установлено на поворотном столе 13.

Станок работает следующим образом.

В исходном положении шна из многошпнндельных инструментальных коробок 7 установлена в рабочей позиции, где она зафикснрована и зажата на приводной бабке 2. Скалка 5 находится при .этом отверстии 6 с зазо|юм, а зацеп 9, закрепленный на шниидeльttoй коробке 7, выведен из кольцевой канавки 8 скалки 5 и не препятствует движению шпиндельной коробки вдоль скалки; бабка 2 вместе со шпиндельиой коробкой 7 подводится к обрабатываемой детали 12, переходит на рабочую подачу и сообшает шлнвделям коробки 7 вращательное движение. Происходит обработка одной из сторон детали. После окончания обработки приводная бабка 2 сэ шпинделыгой коробкой 7 отводится в исходное положение, происходит ее расфиксаиия и раз жим. Поворотный стол 13 пбворачиаается, подставляя следующую сторону детали Г2 для обработки. Для смены шпиндельных барабан 4 поворачивается. В начале поворота скалка 5, закрепленная на барабане, воздействуя на плоскую стенку овального отв ерстия 6, заставляет шпиндельную коробку 7, находящуюся на рабочей позиции, перемещаться по базовым планкам 3 прнводно1Й бабки 2. Так как скалка 5 при повороте барабана 4 движется по окружности, а шпиндельная коробка, перемещаясь по базовым планкам 3, движется по прямой, возникает вертикальное смещение скалки 5 относительно шпинделвной коробки 7. В результате этого смещения зазор между скалкой н верхней цнлнндрнческой честью овального отверстня 6 уменьшается, а заиеп 9 входнт в кольцевую канавку 8 скалки 5. При дальнейшем повороте. барабана 4 зазор между скалкой 5 li верхней цилиндрической частью овального otверстия 8 полностью выбирается, шпиндельная коробка открывается от базовых планок 3 и оказывается подвешенной на скалке 5 баратбана 4. Так как центр тяжести шпиндельной коробки ниже отверстия б, она сохраняет свое угловое положение неизменным под действием силы .тяжести. Зацеп 9 удерживает коробку 7 от самопроизвольного смещения вдоль скалки 5. Следующая по циклу шпиндельная коробка, прнблнжаясь к приводной бабке 2, соприкасается своимн базовымн планкамн 10 с базовымн планками 3 н перемещается по ним прямолинейно.

Так как скалка 5, закрепленная на барабане 4, при его повороте движется по окружности, а шпиндельная коробка 7 перемещается по базовым планкам 3 по прямой, возннкает вертикальное смещение скалки 5 относительно шпиндельной коробки 7. В результате этого смещения зацеп 9 выходит из кольцевой канавки 8 скалки 5. После того как шпиндельная коробка достигнет рабочей позиции, барабан 4 останавливается, а шпиндельная коробка 7 фиксируется и зажимается на приводной бабке 2.

В дальнейшем цнкл работы станка повторяется до полной обработки детали.

Формула изобретения

Агрегатный станок с автоматической сменой шпиндельных инструментальных коробок, содержащий приводную бабку, магазин шпиндельных коробок в виде барабана, на скалках которого подвешены коробки с выполненными в корпусе отверстиями подск лки, н фиксаторы, преДохраня|рщие коробки от осевого смещения при повороте магазина, отличающийся тем, что, с целью упр|рщенйя конструкднн фиксатор выполнен .в виде зацепа, закрепленного на шпиндельной : коробке, нижняя плоскость которой снабжена базовымн бланками, контактирующими в рабочей лозни и коробки с бдзовыин планками закре1}леннымн на прнводиой бабке, причем отверстие шпиндельной коробки выпр.)|нено овальным, с расположеннем большей реи перпендикулярно плоскости базовых планок, а на каясдой скалке выполнена, кольцевая канавка под. фиксатор.

Источники ннформацин, принятые во внимание при эксггертнзе:

1.Патент Великобритании № 1327353, кл. В 3 В, 1973.

2.Патент ЧССР № 134503, кл. 49а68, 1969.

f-e

Y777/// /x

5

Шт.

Bait

Фм.и

| название | год | авторы | номер документа |

|---|---|---|---|

| Переналаживаемая автоматизированная линия | 1983 |

|

SU1168378A1 |

| Металлорежущий станок с устройством для автоматической смены многошпиндельных коробок | 1988 |

|

SU1521552A2 |

| Переналаживаемая автоматическая линия | 1990 |

|

SU1726206A1 |

| Металлорежущий станок с устройствомдля АВТОМАТичЕСКОй СМЕНы МНОгО-шпиНдЕльНыХ иНСТРуМЕНТАльНыХКОРОбОК | 1979 |

|

SU844208A1 |

| Металлорежущий станок с устройством для автоматической смены многошпиндельных инструментальных коробок | 1977 |

|

SU659355A1 |

| Агрегатный станок | 1984 |

|

SU1220716A1 |

| Металлорежущий станок с устройством для автоматической смены многошпиндельных инструментальных коробок | 1985 |

|

SU1238937A1 |

| Многооперационный станок с ЧПУ | 1985 |

|

SU1305000A1 |

| Металлорежущий станок с устройством для автоматической смены многошпиндельных инструментальных коробок | 1974 |

|

SU523784A1 |

| Металлорежущий станок с устройством для автоматической смены многошпиндельных коробок | 1985 |

|

SU1331629A1 |

r-г

t.f

Аа.в

Авторы

Даты

1978-04-15—Публикация

1975-12-24—Подача