ИЗОб)СТС11ИС относится 1 ()Оир ЛиВЯН : ; /МЯ

чЗГО1оЕ5ЛС1П1я же.сзобето ;1п,х H.iae. puii.iis,:ого наз1 Я-:е1П1я, nanpiixicp O.IDKI; ; к ;. ьиовь; облс.юк TOiiHC.ieii.

i1:iRecT ia ,:uv, ччрусная пот(;ч)-кс1 ;чч1е1) .пиния ,1,{ ИЗ; Ти:;, ЖеЛО::;С)ССТО1мЧ.Х ИЗ,.1С.1ий ;; форл с;х-Пс1|Чл Стках. аключаюшля ;;:4мс uifiiiibie в зорхием ярусе лослъ iu;u()rci5Ki; форл, coujiKii. формования, подъемник, сн.жаTc;ii) и тсрм 1ьамер тонне.тьного THii; в нижием JQ ярусе .

НеЛОСГат:-м ; КОНВеЙер110Й ЯВЛГСТСЯ

ма. 1 р1;1:з;5олит1;.1ьность .чинии из-за ;|н:ч оч обори ;я:лс 1огти qxjp м-вагонеток. -Ьл1бо::ее )c iU:-;ne яв.тяетси дг;ух/;р с: Ы)1 стан для ;131отс)влен1:я к ;:езо5е онныл кзлелий в S фop axчia|oнeткc:x с П()дв1:жнь и силс:ьь: :и orjiТЛ: 11, ().H на ПОЛЮП, ;-i-..:Kj-i:;IOLUMH ра,ме :енные в i,cpxлe l ч :... i отовите.п.лгон операли;; с чач 01,а1е.те ;-Ь;)р:сВогометок, c :O rri:pO:iaH ibji; rio хпл гелнол(Л;:-. чсского лролесса мс.Кдч )йсгиал;и лл:; ра;-

::a y6i;ii is сборки 1;)Орл;, форМ;.Л о;;1||,к- ПС;. Vb,

раснол(;же;ип; е ч ;ч;::меры ;рсльаритсльной и оконмате. ibcoii терм-ч;5рлб(:Т- из,1лий в ф{;рмпх-ва10:(-гк;;, ;exi . .с- лилце Н-1Я )л1-1,:го:л о:-: ..: ia;:r)a: IS

ляюнл;. и станов. го горцам сгама ;(1Д1зем К и снижагель 2.

Ilpiii-iUJini a.ibHi; i недостатком известного ст.-.;на яв. 1яется niLHKiiii 1чО:,ч 1фии1 ент иборачнз; е.мо.:ти ф.ор -i-ваг;-меток. обус,1ов.теннын необ.ходн.мостью использован каждой из них полном шнчле из1Ч)тов.пе)ия изделий - от гюдготсвки ijiopMb: до окончания тепловой обработк, что экономически неоправдано, особенно при изготовлении изде.и; из бетонов высоких .марок, а также невозможность (ьполнения те.хнолсгическнх oiiepaiunY перевода ч яруса па ярус фор.мы с изделия.ми, которые ппоетап.вают на ,.нпж;пч е или подъем -:икс за счет epi-MCiH, па транспортные операн.яи. КроAie того, раздс.;ппое выполнение технологических onepa.ii.ift приволнт к уве.тиченнк5 постов и. след(Узате.1)1К. к г;роизводственн1 1х площадей. з;и:1 маелП)1Х етаном.

Цель изк;рстенпя - nobbiHieinie производитсмьностп дв Аяр чл10го стана.

Ука.алпая ue.ib достигается тем. что каитоватсл:., смонтирован н;; од|1ом из подъемипковс1:;:Ж;-;телей. установленном между камсра Л :ре1; артсль-чой и окончательной термообраб;ГЧч.:. а СТрОЙСТВО ДЛЯ раСПаЛ. бки форм BljiMu.ii-i.Hii в зпле рычага i; винтовой пары, стаaot.ieHHbix б ;ртами на (j)

li упоров - мз траыспортере камеры окон-:,тельной термообработки.

Расположение кантователя на подъе.мникесиижателе, установленного между камерой предварительной и окончательной термообработка; и поод.ленне последней на склад готовой продукции, а также такое выполнение механизма для распал;-бки форм-вагонеток, позволяет значительно сократить количество форм-вагонеток, повысить их оборачиваемость и ликвидировало затраты на дополнительные транспортные работь:.

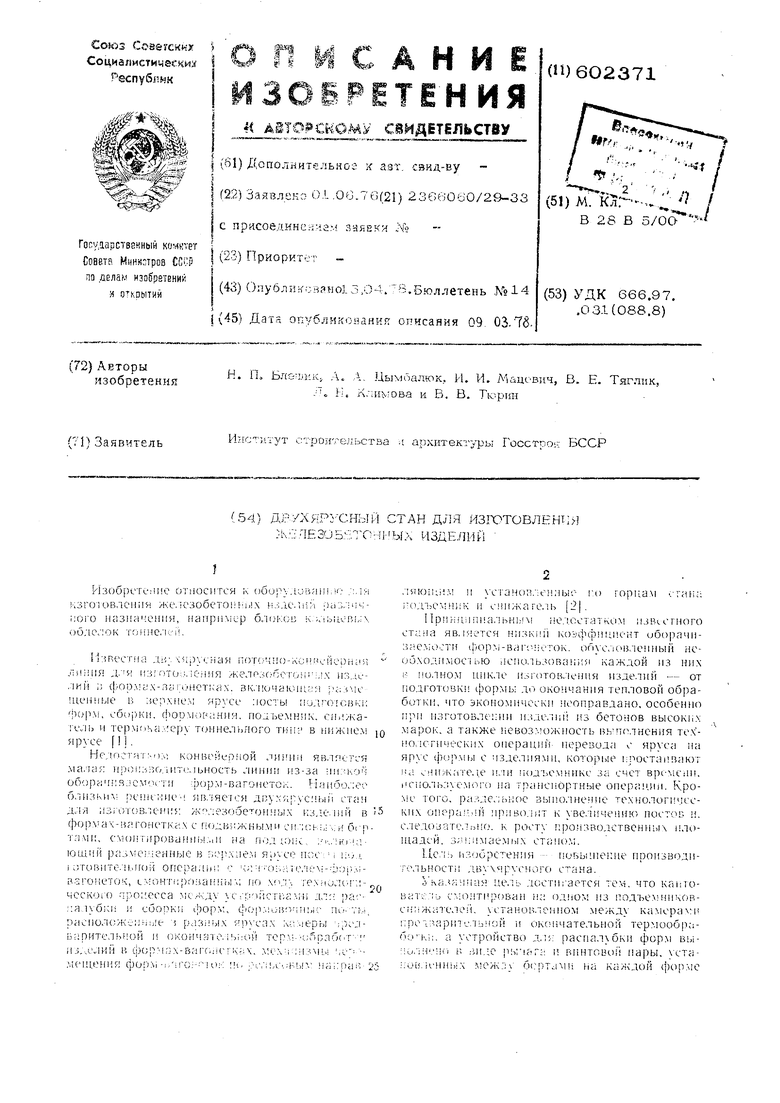

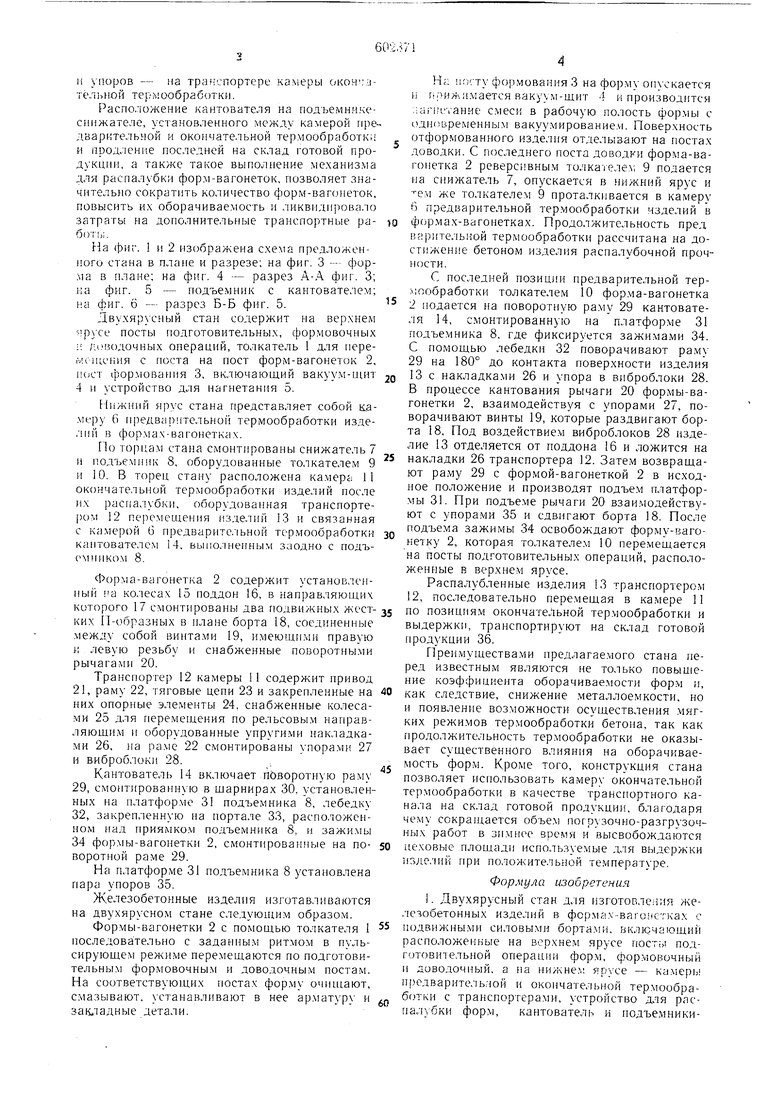

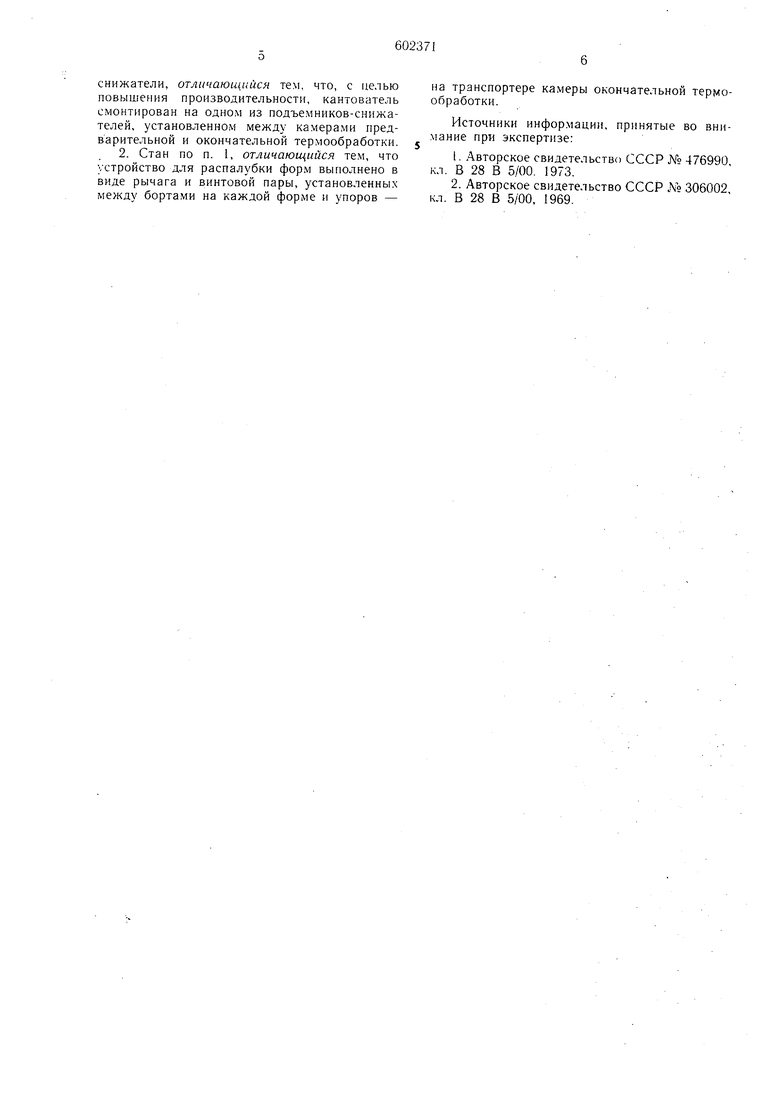

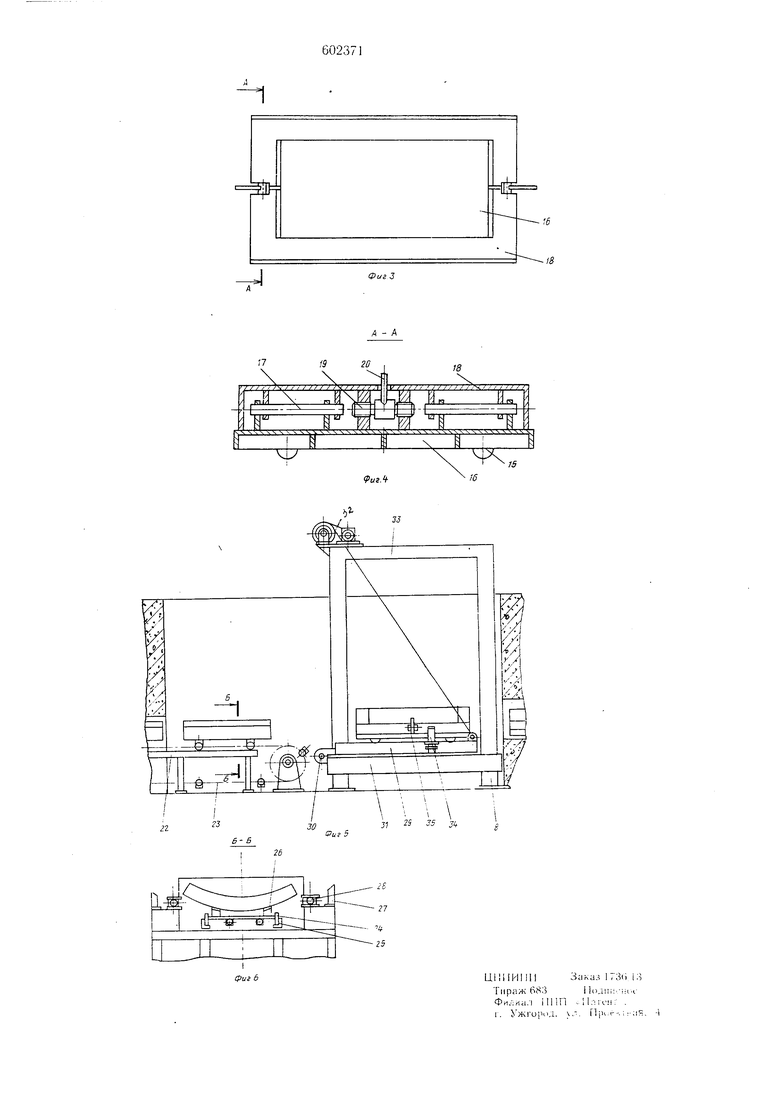

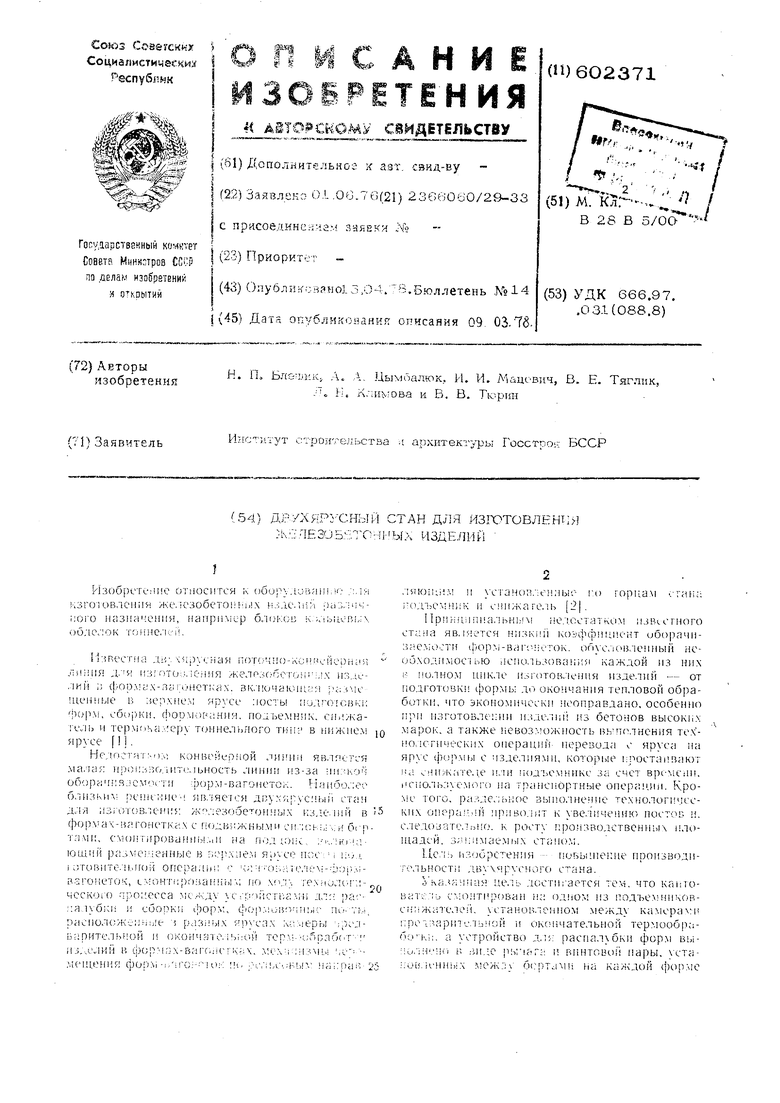

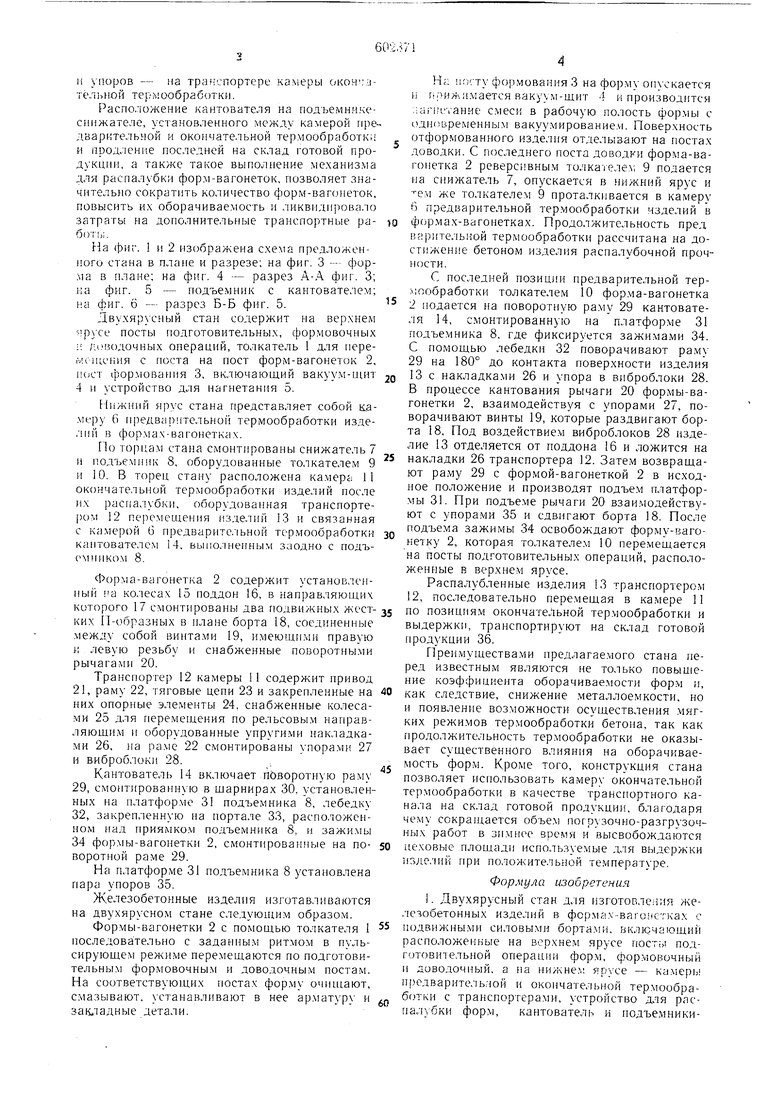

На фиг. 1 и 2 изображена схема предложенного стана в плане и разрезе; на фиг. 3 - фор.ма в плане: на фиг. 4 - разрез А-А фиг. 3; на фиг. 5 - подъемник с кантователем; на фиг. 6 разрез Б-Б фиг. 5.

Двухярусный стан содержит на верхнем посты подготовительных, формовочных ;: /имзодочиых операций, толкатель 1 для перемещения с поста на пост форм-вагонеток 2, lUiCT фор.мованпя 3, включаюидий вакуум-щит 4 п устройство для нагнетания 5.

Нижний ярус стана представляет собой ка.iepy 6 иредвар 1тельиой термообработки изделий в формах-вагонетках.

По то|)иам стана смонтированы снижатель 7 и подъемник 8, оборудованные толкателем 9 и 10. В торец стану расположена камера 11 окончательной термообработки изделий после их распалубки, оборудованная транспорте|)ом 12 перемещеипя изделий 13 и связанная с камерой 6 предварите. термообработки каитователем 14, выполненным заодно с подъем 8.

Форма-вагонетка 2 содержит установленный па колесах 15 поддон 16, в направляющих которого 17 смонтированы два подвижных жестких 11-образных в илаие борта 18, соединенные между собой виитами 19, имеющими правую и левую резьбу и снабженные поворотными рычагами 20.

Транспортер 12 камеры 11 содержит привод 21, раму 22, тяговые цепи 23 и закрепленные на них опорные элементы 24. снабженные колесами 25 для перемепдеиия по рельсовым направляющи.м и оборудованные упруги.ми накладками 26, на раме 22 емоитированы упорами 27 и виброблоки 28.,,

Кантователь 14 включает пЬворотную раму 29, смонтированную в щарнирах 30, установленных на платформе 31 подъемника 8, лебедку 32, закрепленную на портале 33, расположенном над приямко.м подъемника 8, и зажимы 34 формы-вагонетки 2, смонтированные на поворотной раме 29.

На платформе 31 подъемника 8 установлена пара упоров 35.

Железобетонные изделия изготавливаются на двухярусном стане следующим образом.

Формы-вагонетки 2 с помощью толкателя 1 последовательно с заданиы.м ритмом в пульсирующем режиме перемещаются по подготовительным формовочны.м и дово.аочиым постам. На соответствующих иостах форму очищают, смазывают, устанавливают в нее арматуру и закладные детали.

На иг.кту формования 3 на форму опускается и г|| иж мается вакуум-щит 4 и производится /1аг1.11ание с.меси в рабочую полость фор.мы с одновременным вакуу.мированием. Поверхность отформованного изделия отделывают на иостах доводки. С последнего поста доводки форма-вагонетка 2 реверсивны.м толкателе.; 9 подается па снижатель 7, опускается в нижний ярус и -ем же толкателем 9 проталкивается в камеру 6 предварительной термообработки изделий в формах-вагонетках. Продолжительность пред варительной термообработки рассчитана на достижение бетоном изделия распалубочной прочности.

С последней позиции предварительной терл;ообработки толкателем 10 фор.ма-вагонетка 2 подается на поворотную раму 29 кантователя 14, смонтированную на платформе 31 подъемника 8, где фиксируется зажимами 34. С помощью лебедки 32 поворачивают раму 29 на 180° до контакта поверхности изделия 13 с накладками 26 и упора в виброблоки 28. В процессе кантования рычаги 20 формы-вагонетки 2, взаимодействуя с упорами 27, поворачивают винты 19, которые раздвигают борта 18, Под воздействием виброблоков 28 изделие 13 отделяется от поддона 16 и ложится на накладки 26 транспортера 12. Затем возвращают раму 29 с формой-вагонеткой 2 в исходное положение и производят подъем платформы 31. При иодъе.ме рычаги 20 взаи.модействуют с упорами 35 и сдвигают борта 18. После подъема зажимы 34 освобождают форму-вагонетку 2, которая толкателе.м 10 пере.мещается на посты подготовительных операций, расположенные в верхнем ярусе.

Распалубленные изделия 13 транспортером 12, последовательно перемещая в камере 11 по позиция.м окончательной термообработки и выдержки, транспортируют на склад готовой продукции 36.

Преимуществами предлагаемого стана иеред известным являются не только повышение коэффициента оборачиваемости форм и, как следствие, снижение .металлоемкости, но и появление возможности осуществления мягких режимов термообработки бетона, так как продолжительность термообработки не оказывает существенного влияния на оборачиваемость форм. Кроме того, конструкция стана позволяет использовать камеру окончательной термообработки в качестве транспортного канала на склад готовой продукции, благодаря чему сокрандается объе.м погр зочно-разгрузочных работ в зп.мнее время и высвобождаются цеховые площади используемые для выдержки изделий при положительной температуре.

Формула изобретения

. Двухярусный стан для изготовле пья же.чезобетонных изделий в фop.мa.vвaroi cткax с подвижными силовыми бортами, включающий расположенные на верхне.м ярусе пость; подготовительной операции форм, формовочный и доводочный, а на нижне.м - камеры п)едваритель;юй и окоичательной термообработки с транспортерами, устройство для распалубки форм, кантователь и подъемникиснижатели, отличающийся тем, что, с целью повышения производительности, кантователь смонтирован на одном из подъемников-снижателей, установленном между камерами предварительной и окончательной термообработки. 2. Стан по п. 1, отличающийся тем, что устройство для распалубки форм выполнено в виде рычага и винтовой пары, установленных между бортами на каждой форме и упоров -

на транспортере камеры окончательной термообработки.

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство СССР N° 476990 кл. В 28 В 5/00. 1973.

2.Авторское свидетельство СССР № 306002 кл. В 28 В 5/00, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХЪЯРУСНЫЙ СТАН для ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ НЗДЕЛИЙВСЕСОЮЗНАЯliAKHTBO^T^KliH'infAfБИБЛИОТЕКА | 1971 |

|

SU306002A1 |

| Технологическая линия для изготовления бетонных изделий | 1976 |

|

SU998117A1 |

| Двухъярусная конвейерная линия для изготовления изделий из бетонных смесей | 1986 |

|

SU1433807A1 |

| Технологическая линия для изготовления бетонных изделий | 1976 |

|

SU663588A1 |

| Технологическая линия для изготовления строительных изделий | 1979 |

|

SU856804A1 |

| Технологическая линия для изготовления строительных изделий | 1978 |

|

SU903112A1 |

| Двухъярусный стан для изготовления железобетонных изделий | 1980 |

|

SU1000276A1 |

| Двухъярусная поточно-конвейерная линия для изготовления железобетонных изделий | 1973 |

|

SU476990A1 |

| Двухярусный поточно-конвейерная линия для изготовления железобетонных изделий | 1975 |

|

SU555016A1 |

| КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2011 |

|

RU2490120C1 |

-Цг7Т ТI- т ;: ;

19

18

Ц

п 1/1у

VU

Ч

/5

/(

Авторы

Даты

1978-04-15—Публикация

1976-06-01—Подача