Изобретение относится к производству сварных трубных панелей и может быть использовано в котлостроении.

В современном котлостроении котельные агрегаты набирают из мембранных трубных панелей, служаш,их для создания газоплотных стенок конвективных и ширмовых поверхностей нагрева. Каждая трубная панель состоит из 20--40 труб с перемычками между ними.

Известен способ изготовления газоплотных трубных панелей наращиванием перемычки жидким металлом, заключающийся в нагреве ТВЧ до 1110-1220°С комплекта труб с последующей обработкой зоны нагрева жидки.м флюсом и наращивании перемычек между трубами путем заливки жидкого .металла между ними на кристаллизатор при 1520-1550°С с последующим охлаждением до затвердевания 1.

Известен также способ изготовления трубных панелей, по которому соединяют трубы и расположенные между ними перемычки непрерывными продольными швами сваркой ТВЧ, а в процессе сварки перемычки прокатывают давлением, необходимым для прижатия торцов пере.мычек к стенкам труб с требуемым для осадки усилием 2.

Однако эти способы имеют низкую производительность процессов и высокую трудоемкость вспомогательных операций; отсутствует воз.можность получения панели требуемой ширины за один прием; панели необходимо расчленять на двух-трехтрубные

элементы с последующей сборкой их и сваркой, что затрудняет соблюдение геометрических размеров изделия и требует наличия больших производственных площадей; качество панелей зависит от геометрических

размеров исходных материалов (труб и полос) и от точности направления источника тепловой энергии при сварке.

Известен способ изготовления щтампосварных изделий, например отопительных радиаторов, охладителей силовых трансформаторов, стальных секций водогрейных котлов, из тонколистовых рулонных материалов.

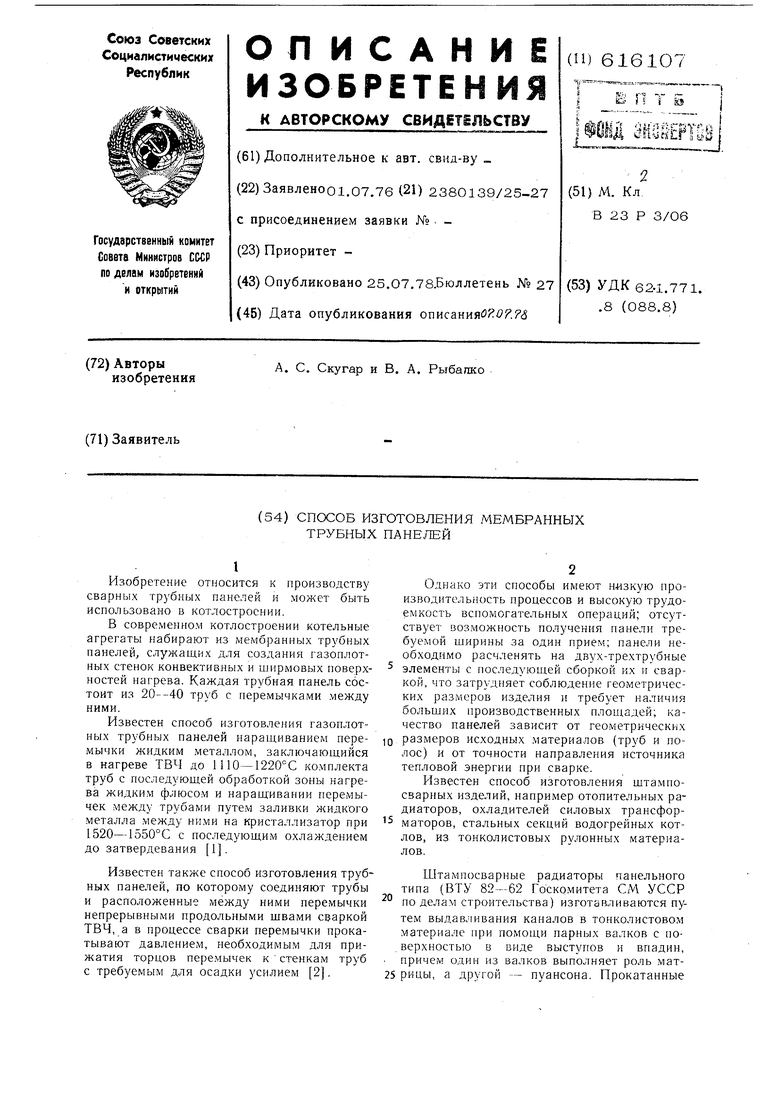

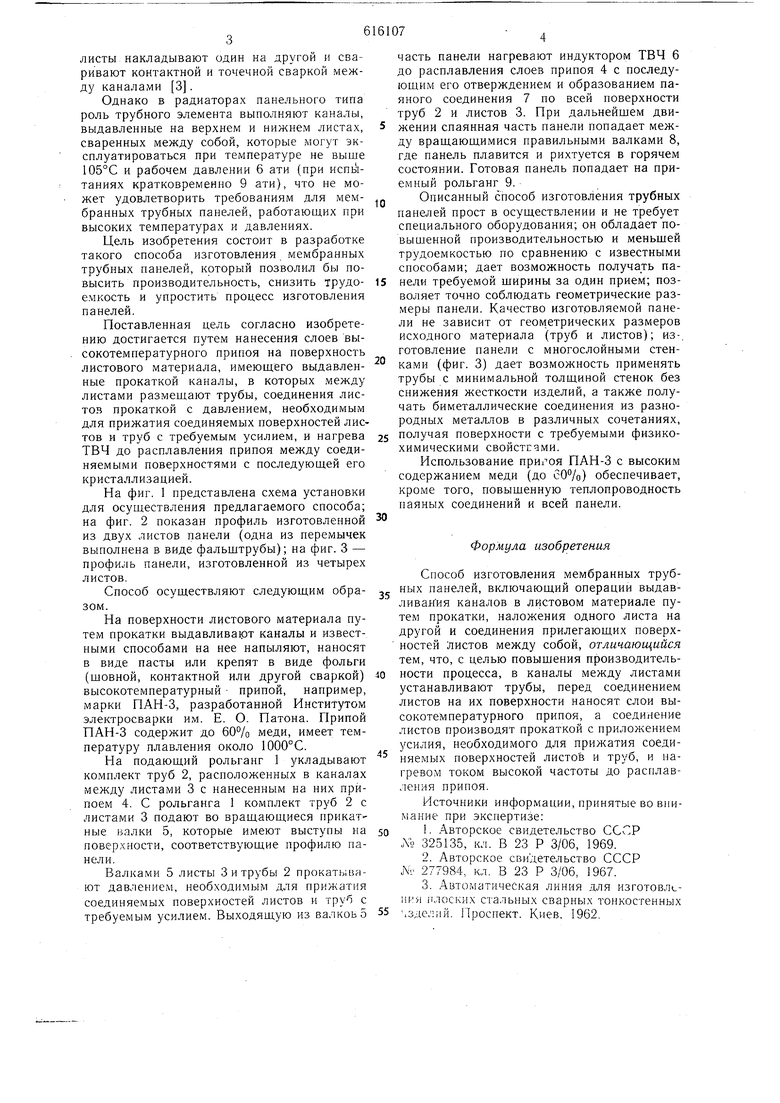

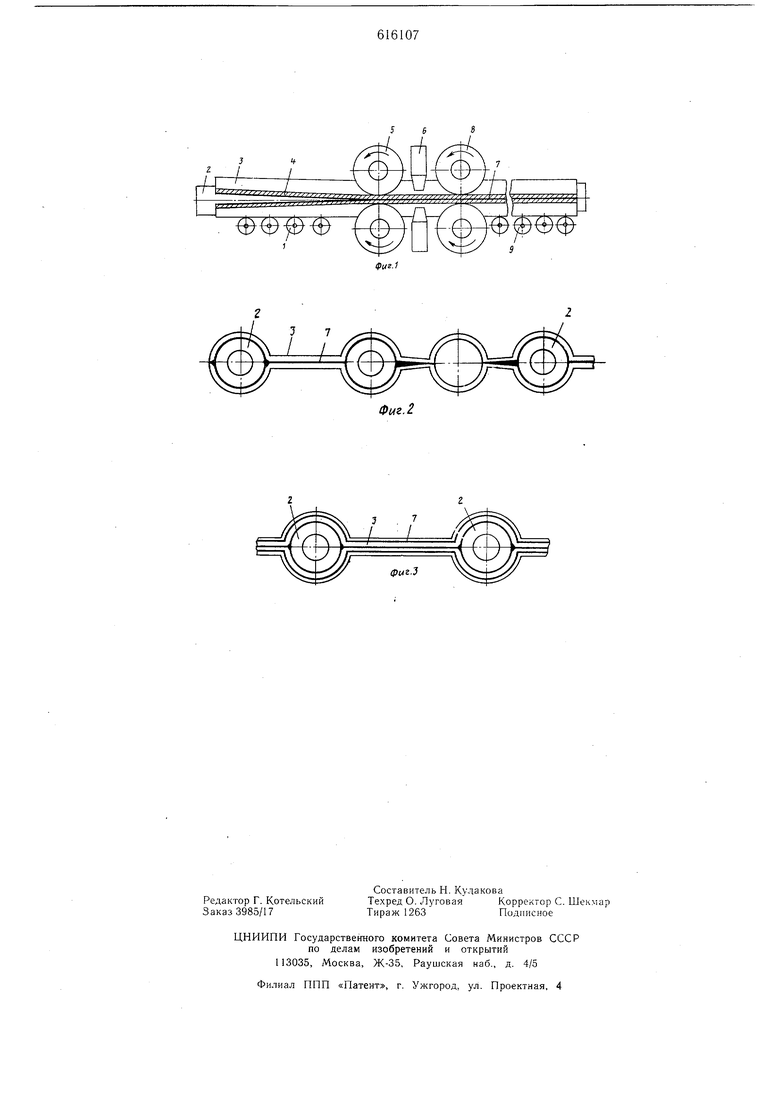

Штампосварные радиаторы панельного типа (ВТУ 82--62 Госкомитета СМ УССР по делам строительства) изготавливаются путем выдавливания каналов в тонколистовом материале при помощи парных валков с поверхностью в виде выступов и впадин, причем один из валков выполняет роль матрицы, а другой - пуансона. Прокатанные листы накладывают один на другой и сваривают контактной и точечной сваркой между каналами 3. Однако в радиаторах панельного типа роль трубного элемента выполняют каналы, выдавленные на верхнем и нижнем листах, сваренных между собой, которые могут эксплуатироваться при температуре не выше 105°С и рабочем давлении 6 ати (при испытаниях кратковременно 9 ати), что не может удовлетворить требованиям для мембранных трубных панелей, работающих при высоких температурах и давлениях. Цель изобретения состоит в разработке такого способа изготовления мембранных трубных панелей, который позволил бы повысить производительность, снизить трудоемкость и упростить процесс изготовления панелей. Поставленная цель согласно изобретению достигается путем нанесения слоев высокотемпературного припоя на поверхность листового материала, имеющего выдавленные прокаткой каналы, в которых между листами размещают трубы, соединения листов прокаткой с давлением, необходимым для прижатия соединяемых поверхностей листов и труб с требуемым усилием, и нагрева ТВЧ до расплавления припоя между соединяемыми поверхностями с последующей его кристаллизацией. На фиг. 1 представлена схема установки для осуществления предлагаемого способа; на фиг. 2 показан профиль изготовленной из двух листов панели (одна из перемычек выполнена в виде фальщтрубы); на фиг. 3 - профиль панели, изготовленной из четырех листов. Способ осуществляют следующим обраНа поверхности листового материала путем прокатки выдавливакэт каналы и известными способами на нее напыляют, наносят в виде пасты или крепят в виде фольги (щовной, контактной или другой сваркой) высокотемпературный - припой, например, марки ПАН-3, разработанной Институтом электросварки им. Е. О. Патона. Припой ПАН-3 содержит до 60% меди, имеет температуру плавления около 1000°С. На подающий рольганг 1 укладывают комплект труб 2, расположенных в каналах между листа.ми 3 с нанесенным на них припоем 4. С рольганга 1 комплект труб 2 с листами 3 подают во вращающиеся прикатные валки 5, которые имеют выступы на поверхности, соответствующие профилю панели. Валками 5 листы 3 и трубы 2 прокатывают давлением, необходимым для прижатия соединяемых поверхностей листов и труб с требуемым усилием. Выходящую из валкоьЗ часть панели нагревают индуктором ТВЧ 6 до расплавления слоев припоя 4 с последующим его отверждением и образованием паяного соединения 7 по всей поверхности труб 2 и листов 3. При дальнейщем движении спаянная часть панели попадает между вращающимися правильными валками 8, где панель плавится и рихтуется в горячем состоянии. Готовая панель попадает на приемный рольганг 9. Описанный способ изготовления трубных панелей прост в осуществлении и не требует специального оборудования; он обладает повыщенной производительностью и меньшей трудоемкостью по сравнению с известными способами; дает возможность получать панели требуемой ширины за один прием; позволяет точно соблюдать геометрические размеры панели. Качество изготовляемой панели не зависит от геометрических размеров исходного материала (труб и листов); из-, готовление панели с многослойными стенками (фиг. 3) дает возможность применять трубы с минимальной толщиной стенок без снижения жесткости изделий, а также получать биметаллические соединения из разнородных металлов в различных сочетаниях, получая поверхности с требуемыми физикохимическими свойстсдми. Использование пригоя ПАН-3 с высоким содержанием меди (до 60%) обеснечивает, кроме того, повышенную теплопроводность паяных соединений и всей панели. Формула изобретения Способ изготовления мембранных трубных панелей, включающий операции выдавливания каналов в листовом материале путем прокатки, наложения одного листа на другой и соединения прилегающих поверхностей Листов между собой, отличающийся тем, что, с целью повышения производительности процесса, в каналы между листами устанавливают трубы, перед соединением листов на их поверхности наносят слои высокотемпературного припоя, а соединение листов производят прокаткой с приложением усилия, необходимого для прижатия соединяемых поверхностей листов и труб, и нагревом током высокой частоты до расплавления припоя. Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство СССР Ло 325135, кл. В 23 Р 3/06, 1969. 2.Авторское свидетельство СССР jVi 277984., кл. В 23 Р 3/06, 1967. 3.Автоматическая линия для изготовления плоских стальных сварных тонкостенных .зде.;;1Й. Проспект. Киев, 1962.

5 е

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения двух элементов | 1976 |

|

SU648312A1 |

| Способ высокочастотной сварки | 1975 |

|

SU603532A1 |

| Устройство для сборки и сварки трубных панелей из змеевиков | 1979 |

|

SU859094A1 |

| Устройство для сборки и сварки трубных панелей из змеевиков | 1982 |

|

SU1055619A1 |

| Способ изготовления стальных панельных радиаторов | 1980 |

|

SU965668A1 |

| Способ изготовления сварных трубчатых панелей | 1974 |

|

SU536921A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Автоматизированная поточная линия | 1983 |

|

SU1162568A1 |

| Установка для сварки трубных мемб-РАННыХ пАНЕлЕй | 1979 |

|

SU812480A1 |

| СПОСОБ ПРОИЗВОДСТВА ГАЗОНЕФТЕПРОВОДНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2008 |

|

RU2398644C1 |

Авторы

Даты

1978-07-25—Публикация

1973-07-01—Подача