(54) ХОНИНГОВАЛЬНЫЙ СТАНОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм давления брусков хонинговального станка | 1975 |

|

SU618269A1 |

| МЕХАНИЗМ РАЗЖИМА БРУСКОВ ХОНИНГОВАЛЬНОГО СТАНКА | 1990 |

|

RU2009860C1 |

| Механизм разжима брусков хонинговального станка | 2015 |

|

RU2617186C2 |

| Хонинговальная головка | 1986 |

|

SU1421503A1 |

| Станок для хонингования шлицевых отверстий | 1972 |

|

SU484974A1 |

| ХОНИНГОВАЛЬНЫЙ СТАНОК | 2009 |

|

RU2424102C2 |

| Устройство для хонингования наружных поверхностей | 1987 |

|

SU1530419A1 |

| ХОНИНГОВАЛЬНАЯ ГОЛОВКА ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ОТВЕРСТИЙ | 2008 |

|

RU2374060C1 |

| Хонинговальная головка | 1987 |

|

SU1495087A1 |

| Хонинговальная головка | 1984 |

|

SU1276481A1 |

1

Изобретение относится к машиностроению

Известен хотшнговальный станок, содержапшй механизм разжима брусков, связанный с коромыслом механизма давления, и механизм дозированной подачи flj.

Этот станок имеет низкую проиэводитепьность и недостаточно надежен в работе.

Цель изобретения - увеличить производицельность станка..

Дня этого в предлагаемом станке меха- низм дозированной подачи соединен с механизмом разжима брусков через элемент одностороннего хода и подпружиненный рычаг, одно плечо которого находится в контакте q коромыслом механизма давления.

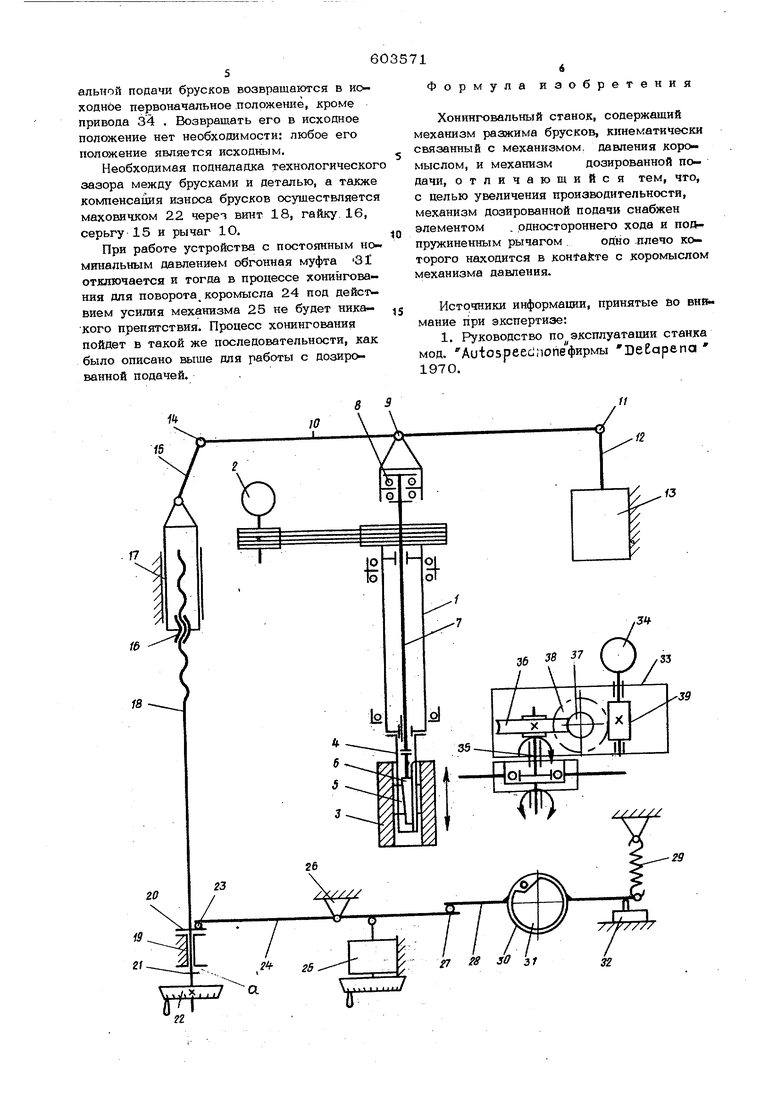

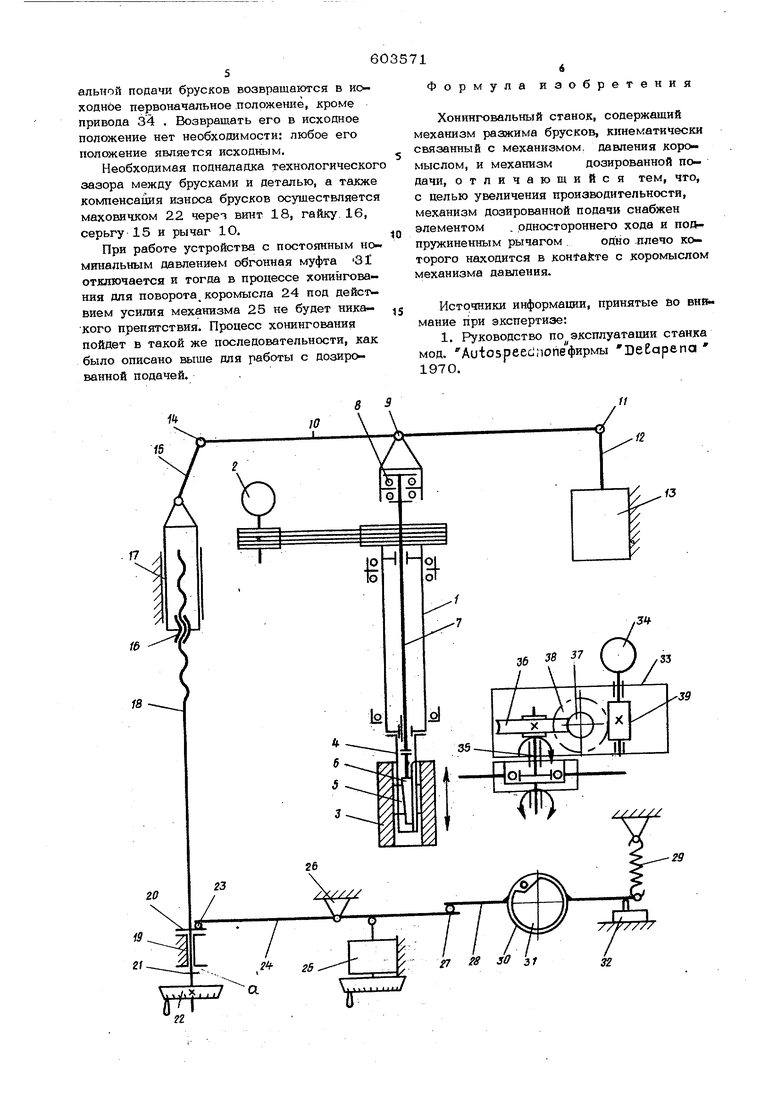

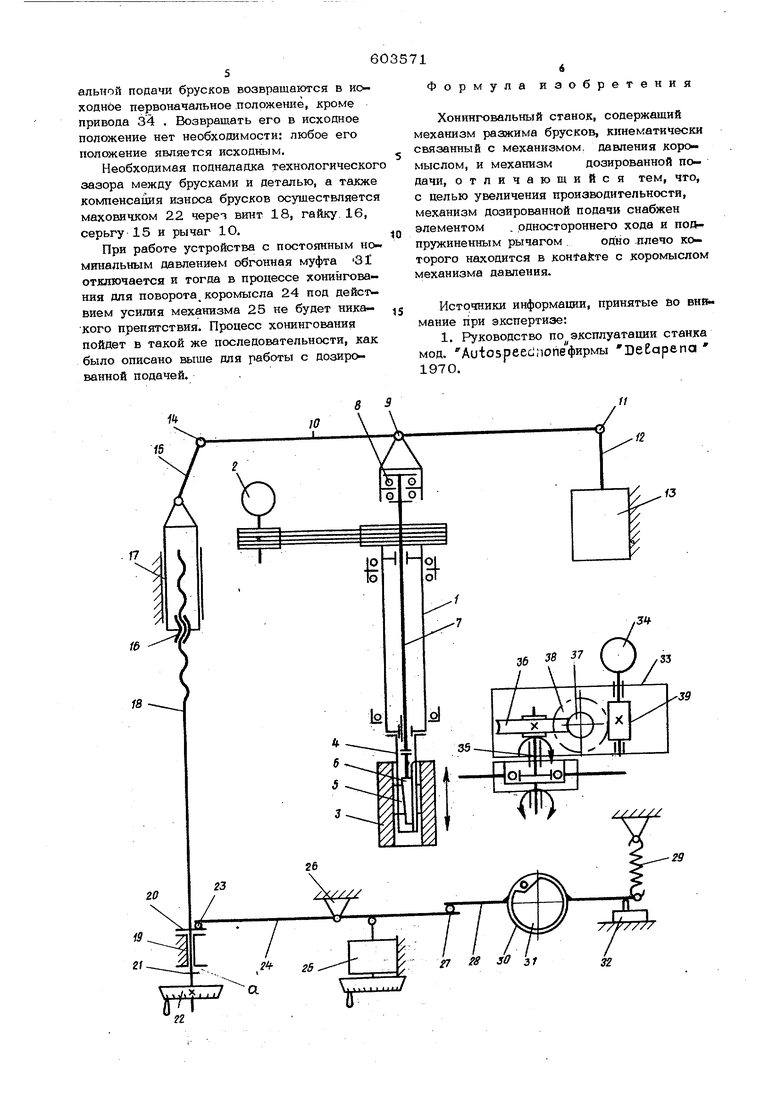

На чертеже дана кинематическая схема описываемого станка.

На шпинделе 1 с приводом 2 вращения закреплена служащая для обработки детали 3 хонинго льная головка 4, бруски 5 которой своими наклонными поверхностями находятся в постоянном контакте с конусом 6 толкателя 7. Верхний конец толкателя 7 через шариковую развязку 8 и шарнир 9 соединен с двуплечим рычагом 1О. Правое

плечо рычага 10 шарниром 11 связано со штангой 12 привода 13, например пневмоцилиндра, а левое его плбчо шарниром 14 и серьгой 15 - с гайкой 16, зафикснрова ной от проворота и установленной в неподвижной яаправляюшей 17.

Шнт 18, связанный резьбовым концом о гайкой и свободно установленный другим концом в неподвижной втулке 19, имеет двб жестких упора 20 и 21 и неподвижно зафиксированный маховичок 22. Между маховичком и торцом втулки 19 имеется зазор , соответствукнций максимальному рабо чему ходу при хонинговании. Жесткий упор 2 О находится в постоянном контакте с упором 23 коромысла 24 механизма 25 дав пения. Коромысяо шарнирно установлено на неподвижный опоре 26. Второе плечо коромысла находится в постоянном контакте с упором 27 двуплечего рычага 28, подпру жиненного пружиной 29.

Рычаг 28 жестко соединен с подвижной частью ЗО элемента одностороннего хода, выполненного в виде обгонной муфты 31, и связан с датчиком 32, Муфта 31 соединена

с выходом мехага1зма 33 дозированной пода чи содержашем привод 34, например в виде шпгового двигателя. На валу 35 обгонной муфты жестко закреплено самотормоэящее червячйое колесо 36, связанное через 37 и вторую червячную пару 38 и 39 с приводом 34 дозированной подачи, например шаговым двигателем.

Элемент одностороннего хода может быть выполнен и в виде храпового механизма или фрикционной управляемой муфты. Привод 34 может быть выполнен также в виде храпового механизма с приводом от относительного возвратно-поступательного движения обрабатываемой детали и хонинговаль- ной головки или с автономным приводом. Кроме того, в качестве механизма дозированной подачи могут быть применены и известные механизмы дозированной подачи, содержащие в выходном звене самотормозяшую пару.

При работе с дозированной подачей включают элемент одностороннего хода. Устанавливают механизмом 25 необходимое максимальное давление, а регулировкой приво- да 34 - необходимую дозированную подачу.

Обрабатываемая деталь 3 поступает в зону обработки, бруски 5 хонинговальной головки 4 вводят в обрабатываемое отверстие детали 3. Шпинделю 1 от привода 2 сообщается вращательное движение, хонинговальная головка 4 с брусками 5 начинает вращаться в отверстии детали 3. В этот момент между брусками и обрабатываемой поверхностью отверстия имеется технологи- ческий зазор, а давление на брусках отсутствует.

Далее привод 13 перемешает штангу 12 вниз. Шарнир 14 бстается неподвижным, т.к. винт 18 своим жестким упором 20

поджат к неподвижной втулке 19 коромысло и первоначальньшдавлением механизма 25. Вследствии этого рычаг 10 поворачивается на шарнире 14 и через шарнир 9 сообщает движение толкателю 7 в направлении разжима брусков 5 хонинговальной головки 4. Этим движением выбирается технологически зазор между, брусками 5 и обрабатываемой деталью 3. После того, как технологический зазор

между брусками 5 и обрабатываемой поверхностью детали 3 выбран, движение толкателя 7 прекращается и рычаг 1О начинает поворачиваться на ставшем неподвижным шарнире 9, перемещая плечо рычага 10с шарниром 14 вверх. Это перемещение через серьгу 15, гайку 16 и жесткий упор 20 винта 18 приводит в движение коромысло 24, которое поворачивается на опо- ре 26 по часовой стрелке, следовательно.

правый конец коромысла 24 опускается вниз. При этом рычаг 28 под действие пружины 29 начинает поворачиваться против часовой стрелки. Обгонная муфта 31 этому движению не препятствует, т.к. в эту сторону она имеет свободный ход. Перемещение винта 18 вместе с упором 20 ограничено упором 21 и равно величине зазора О . Когда упор 21 подойдет к втулке 19, поворот коромысла 24 и рычага 28 прекращается. К этому времени датчик 32 оказывается включенным и дает команду на включение установленного рабочего давления в механизме давления.

В момент поворота коромысла 24 к рычага 28 уже начался процесс хонингозания, но с малым первоначальным давлением. После включения датчика 32 давление возрастает до установленной величины рабочего давления. По мере съема припуска под дейст вием этого давления рычаг 10, .поворачиваясь на шарнире 11, ставшим неподвижным через шарнир 9 и шариковую развязку 8 перемещает толкатель 7 и через конус 6 разжимает бруски 5. При этом шарнир 14 Перемещается -вниз, и коромысло 24 стремися повернуться против часовой стрелки. Этому повороту препятствует обгонная муфта 31. Однако, с включением датчика 32 начинает работать привод 34, осуществляя дозированную подачу. Через червячную передачу 39, 38, 37, 36 муфта 31 начинает поворачиваться по часовой стрелке, обеспечивая поворот в том же направлении рычага 28 под действием усилия механизма 25, передаваемого -через коромысло 24. Таким образом, привод 34 сообщает дозированную подачу - идет процесс хонингования.

При оптимальной дозированной подаче давление хонинговальных брусков соответствует установленному рабочему давлению. В случае превыщения величин дозирования подачи над величиной фактического съема припуска рабочее давление между брусками и обрабатываемой поверхностью деталиостается так же равное установленному -фактически при этом процесс хонингования пойдет уже не с дозированной подачей, а с постоянным давлением. В случае уменьшения дозированной подачи против подачи, определяемой установленным давлением, процесс хонингования пойдет с давлением, определяемым величиной дозированной подачи

В конце хонингования упор 20 доходит до втулки 19. После этого никакого давления на бруски 5 не передается - начинается период выхаживания.

Процесс хонингования заканчивается, например, от реле времени или счетчика циклов, и все элементы устройства ради-

Авторы

Даты

1978-04-25—Публикация

1976-01-08—Подача