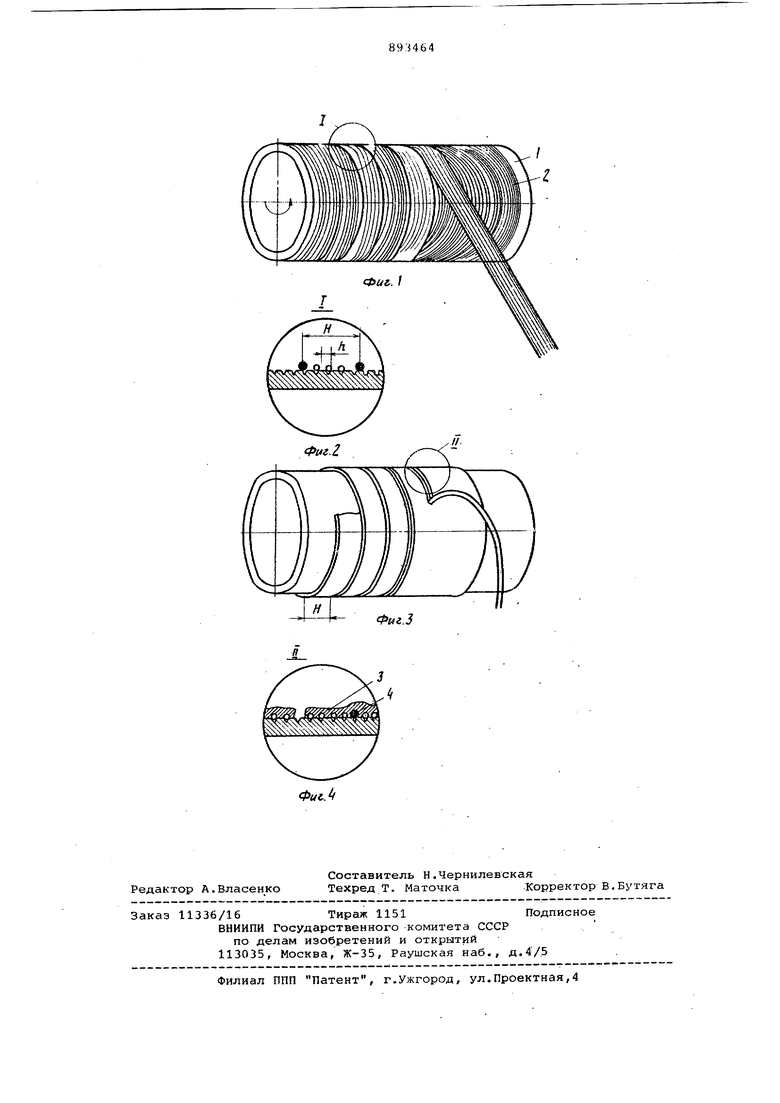

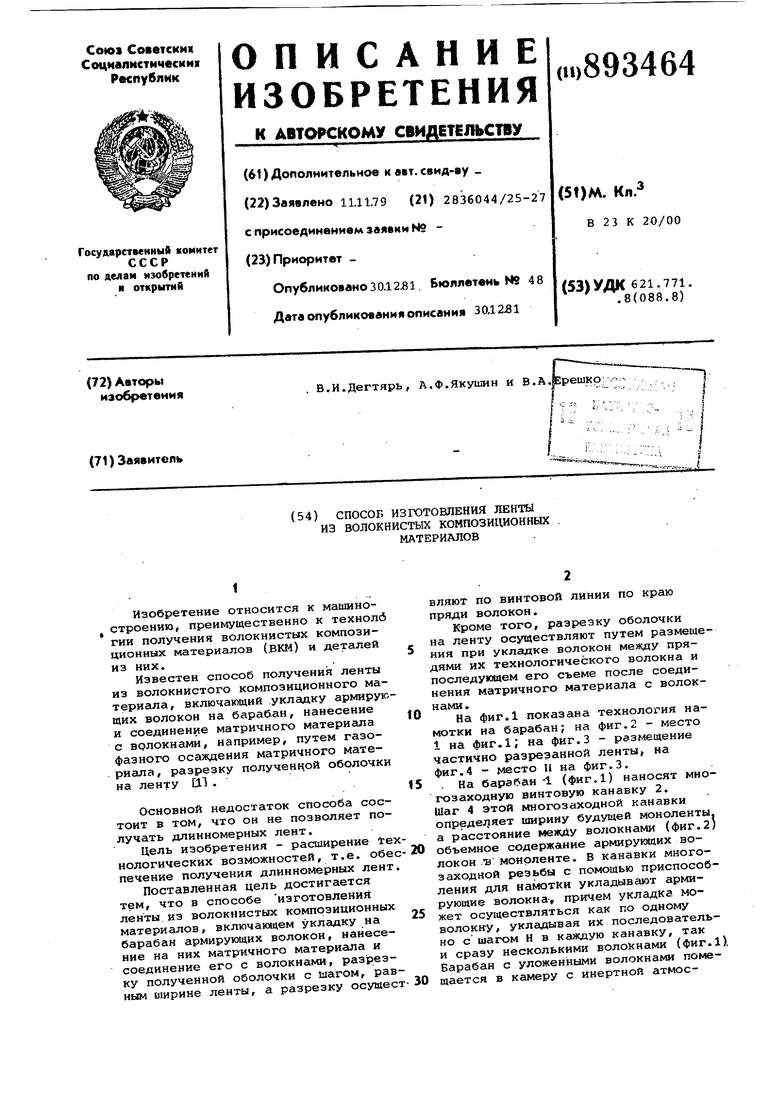

.ферой, где на волокна (фиг,4) напыляется, /матричный материал 3 (фиг.4) необходимой толщины. Затем барабан извлекается из камеры и напылённую на нем оболочку из матричного материала, содержащую армируюцие волокна, разрезают на длинномерную лейту. На фиг.З изображен барабан с частично разрезанной на ленту оболочкой. Для разделения полученной оболочки, на ленту в процессе укладки волокна в одну из канавок, расположенную по краю будушей ленты, либо не укладывают армирующего волокна и после напыления, матричного материала разрезают оболочку вдоль этой канавки по винтовой линии с шагом, равным шагу многозаходной винтовой канавки или ширине ленты, либо в эту канавку укладывают технологическое волокно, выдерживая которое после процесса напыления, разрезают оболочку.

На фиг.З показан процесс разрезки оболочки на ленту с помощью технологического волокна 4. В качестве тех-: нологического волокна (фиг.4), т.е. волокна, служащего для выполнения технологической операции - разрезка оболочки на ленту, может служить, например, стальная проволока диаметром болыоим, чем армирующее волокно.

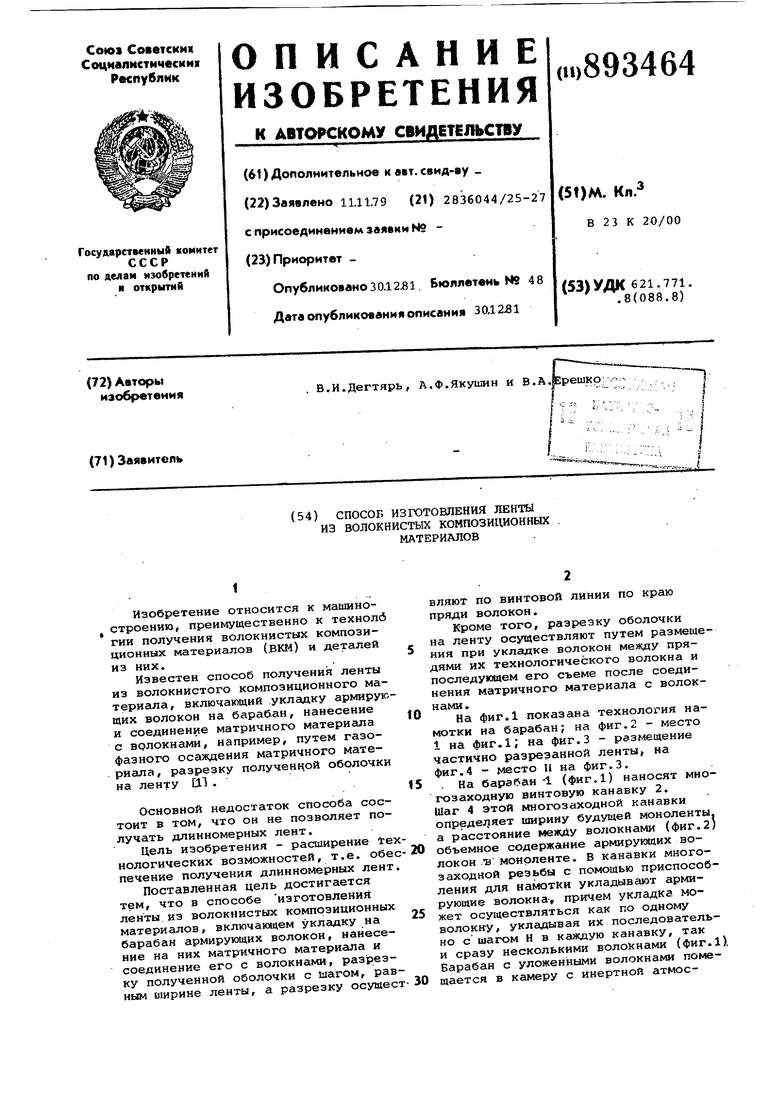

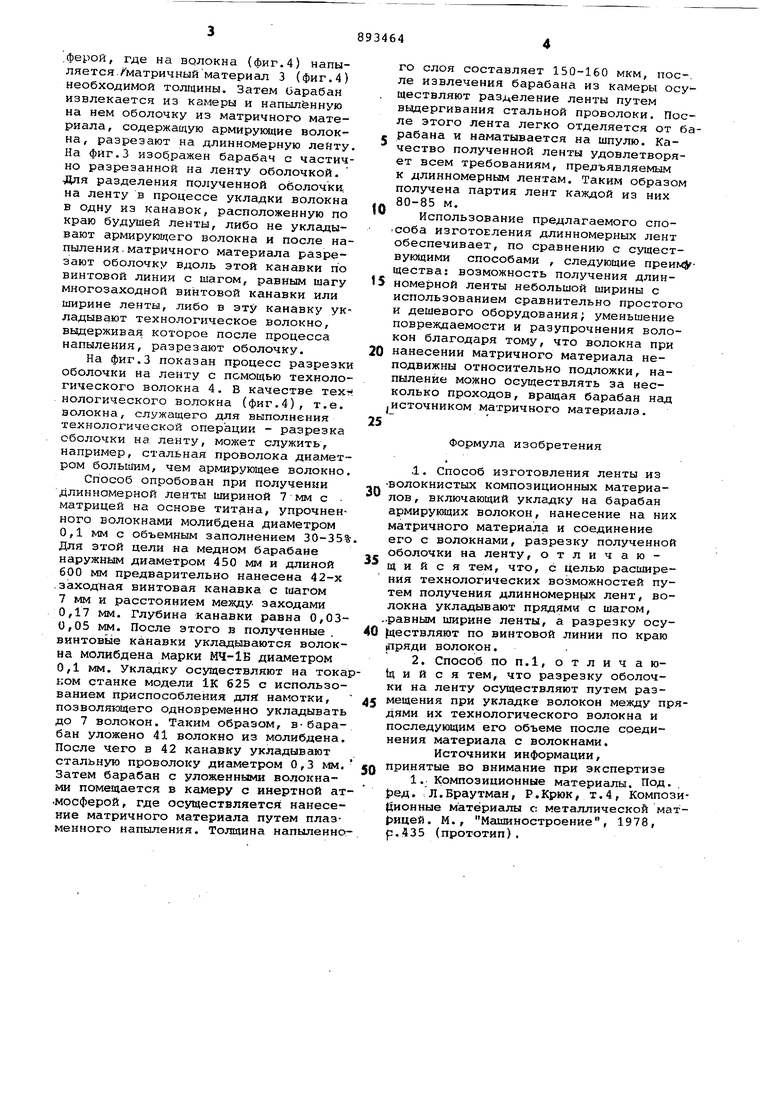

Способ опробован при получении длинномерной ленты шириной 7-мм с . матрицей на основе титана, упрочненного волокнами молибдена диаметром 0,1 мм с объемным заполнением 30-35% Для этой цели на медном барабане наружным диаметром 450 мм и длиной 600 мм предварительно нанесена 42-х .заходная винтовая канавка с шагом 7 мм и расстоянием между заходами 0,17 мм. Глубина канавки равна 0,030,05 KW. После этого в полученные . винтовые канавки укладываются волокна молибдена марки МЧ-1Б диаметром 0,1 мм. Укладку осуществляют на токаном станке модели 1К 625 с использованием приспособления для: намотки, позволяь-вдего одновременно укладывать до 7 волокон. Таким образом, в-барабан уложено 41 волокно из молибдена. После чего в 42 канавку укладывают стальную проволоку диаметром 0,3 мм. Затем барабан с уложенными волокнами помещается в камеру с инертной атмосферой, где осуществляется нанесение матричного материала путем плазменного напыления. Толщина напыленного слоя составляет 150-160 мкм, пос-. ле извлечения барабана из камеры осуществляют разделение ленты путем

вьщергивания стальной проволоки. После этого лента легко отделяется от ба, рабана и наматывается на шпулю. Качество полученной ленты удовлетворяет всем требованиям, предъявляемым к длинномерным лентам. Таким образом получена партия лент каждой из них

- 80-85 м.

Использование предлагаемого споico6a изготовления длинномерных лент обеспечивает, по сравнению с существующими способами , следующие преи щества: возможность получения длинномерной ленты небольшой ширины с использованием сравнительно простого и дешевого оборудования; уменьшение повреждаемости и разупрочнения волокон благодаря тому, что волокна при

0 нанесении матричного материала неподвижны относительно подложки, напыление можно осуществлять за несколько проходов, вращая барабан над Jисточником матричного материала.

Формула изобретения

.1. Способ изготовления ленты из -волокнистых композиционных материалов, включающий укладку на барабан армирующих волокон, нанесение на них матричного материала и соединение его с волокнами, разрезку полученной оболочки на ленту, отличающийся тем, что, с целью расширения технологических возможностей путем получения длинномерных лент, волокна укладывают прядями с шагом, -равным ширине ленты, а разрезку осу{ществляют по винтовой линии по краю ртряди волокон.

2. Способ ПОП.1, отличаю1ц и и с я тем, что разрезку оболочки на ленту осуществляют путем размещения при укладке волокон между прядями их технологического волокна и последующим его объеме после соединения материала с волокнами.

Источники информации, принятые во внимание при экспертизе

1. Композиционные материалы. Под. {)ед. Л.Браутман, Р.Крюк, т.4, Компози дионные материалы с металлической мат(эицей. М. , Машиностроение, 1978, р.435 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1976 |

|

SU604363A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 1995 |

|

RU2097193C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА ТИТАНА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2001 |

|

RU2215816C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ ПОЛОЙ ОБОЛОЧКИ | 2020 |

|

RU2740963C1 |

| Способ изготовления двумерного полимерного оптоволоконного жгута | 2024 |

|

RU2838351C1 |

| Способ получения цилиндрических армированных элементов для изготовления деталей моноколеса газотурбинного двигателя | 2020 |

|

RU2761530C1 |

| ЛЕНТА С АБРАЗИВНЫМ ПОКРЫТИЕМ | 1992 |

|

RU2116186C1 |

| ПРОВОД ДЛЯ ВОЗДУШНЫХ ЛИНИЙ ЭЛЕКТРОПЕРЕДАЧ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2568188C2 |

| Способ изготовления ворсового нетканого материала и устройство для его осуществления | 1991 |

|

SU1768685A1 |

| Способ изготовления преформ для лопаток компрессора газотурбинного двигателя | 2018 |

|

RU2717228C1 |

Авторы

Даты

1981-12-30—Публикация

1979-11-11—Подача