Изобретение касается ирисоединения проволоки к изделию, широко применяемой в электротехнической промышленности, например для приварки токоотвода к панели в секции батареи «Рубин-1.

Известно устройство для приварки проволоки к изделию, содержаш,ее сварочные электроды, один из которых снабжен механизмом фиксации токоотвода, и механизм перемеш,ения сварочных электродов из позиции загрузки в позицию сварки 1.

Недостатком устройства является то, что оно не обеспечивает точности фиксации привариваемого токоотвода относительно изделия.

1 акже известно устройство для точной приварки отрезка проволоки к изделию, содержаш;ее механизм подачи и отрезки проволоки, сварочные электроды, механизм фиксации отрезка проволоки, выполненный в виде размешенной над одним из сварочных электродов направляюшей с сужающимся в направлении этого электрода трехгранным каналом, и механизм перемещения электродов из позиции загрузки на позицию сварки 2.

Недостатком этого устройства является сложное кинематическое движение сварочного электрода с механизмом фиксации, включающее движение по замкнутому прямоугольному трехугольнику с целью вытянуть приваренный отрезок проволоки из направляющей механизма фиксации. Это усложняет конструкцию устройства, а также снижает его производительность за счет увеличеннного хода сварочного электрода. К недостатку устройства надо также отнести ограниченную возможность применения механизма фиксации отрезка проволоки, так как он может быть применен только нри приварке отрезка проволоки к краю изделия, в других случаях приварке Mtшает направляющая.

Целью изобретения является увеличение производительности и повышение надежности приварки. Указанная цель достигается тем, что направляющая выполнена в виде клещей с образующими при схождении сужающийся трехгранный канал V-образными консолями, жестко закрепленными на Г-образных фиксируемых рычагах, шарнирно установленных на

сварочном электроде и подпружиненных к нему, одни концы V-образных консолей снабжены роликами, линия контакта которых между собой расположена в одной плоскости с осью указанного электрода, а другие концы

консолей снабжены выступами, фиксирующими отрезок проволоки при раскрытии Г-образных рычагов.

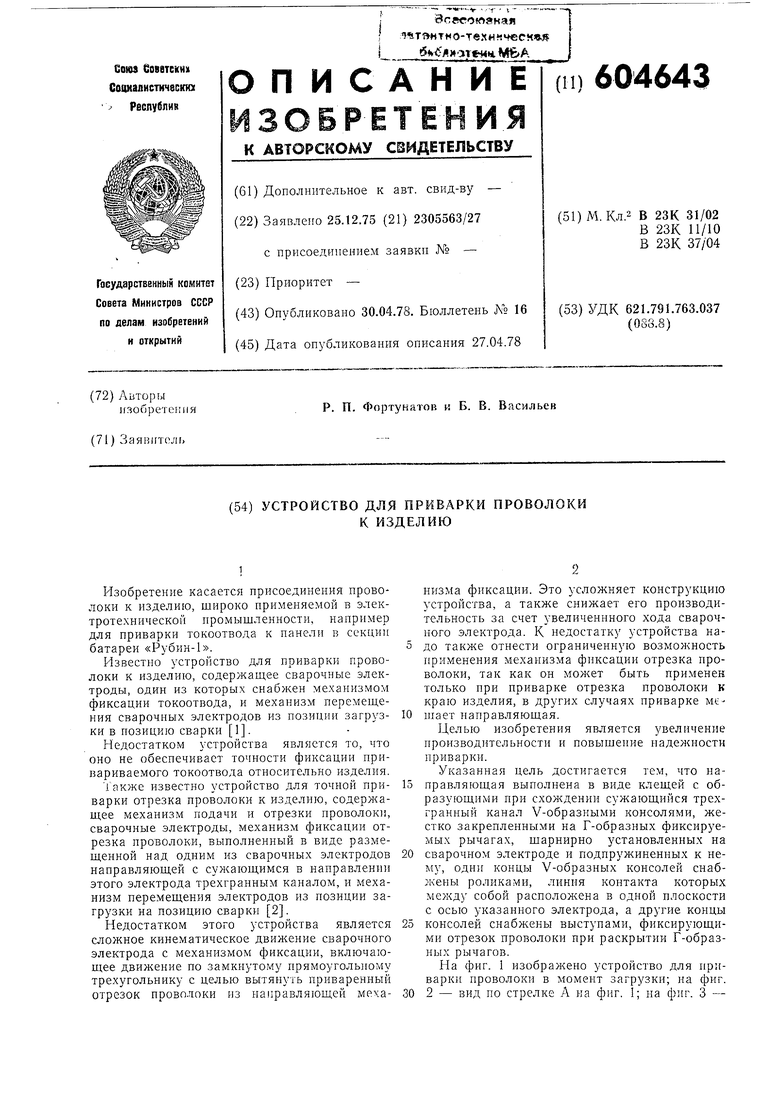

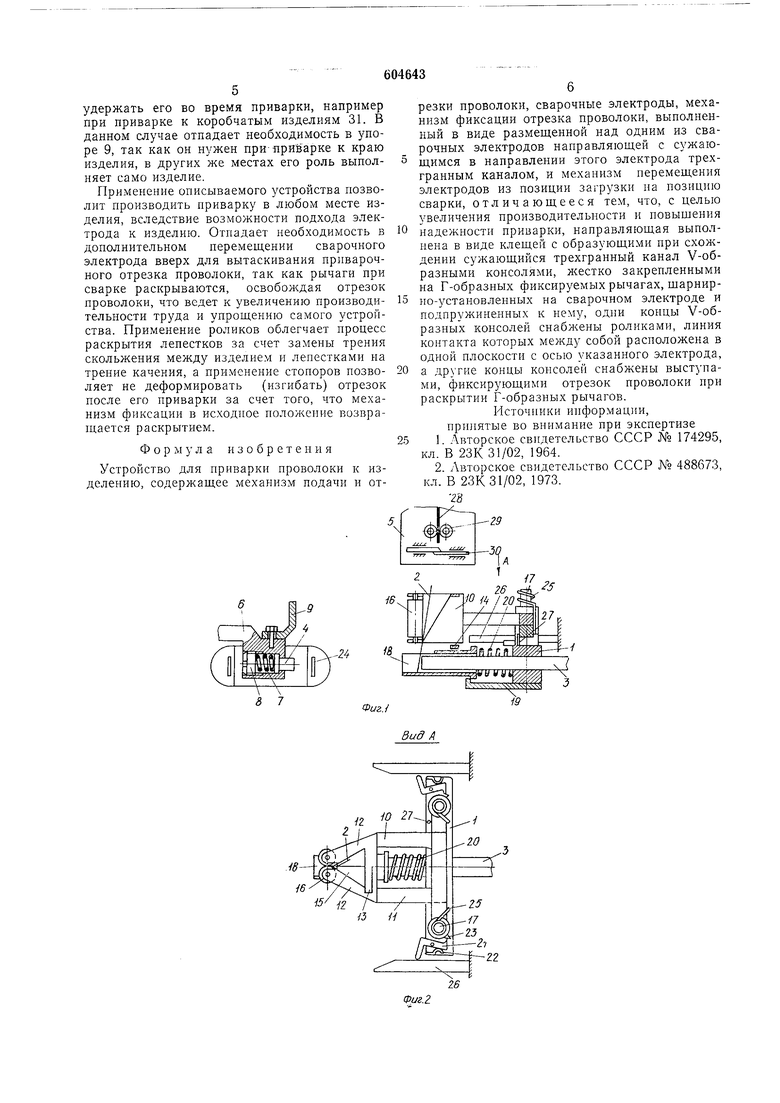

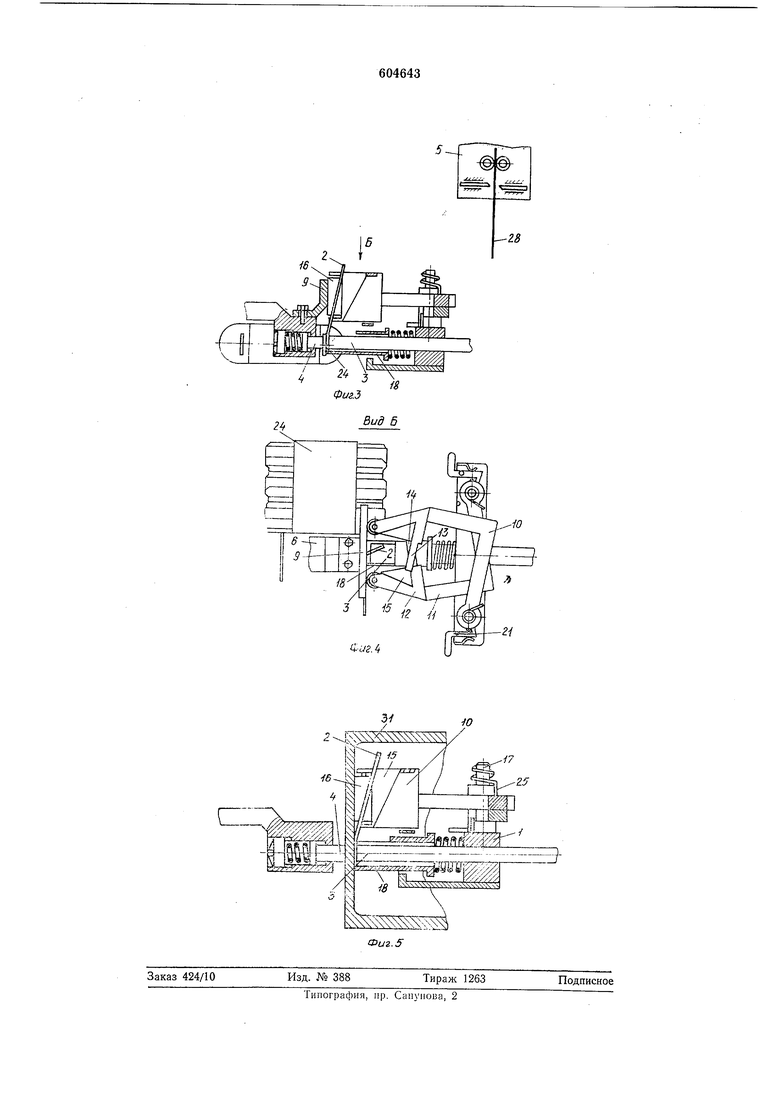

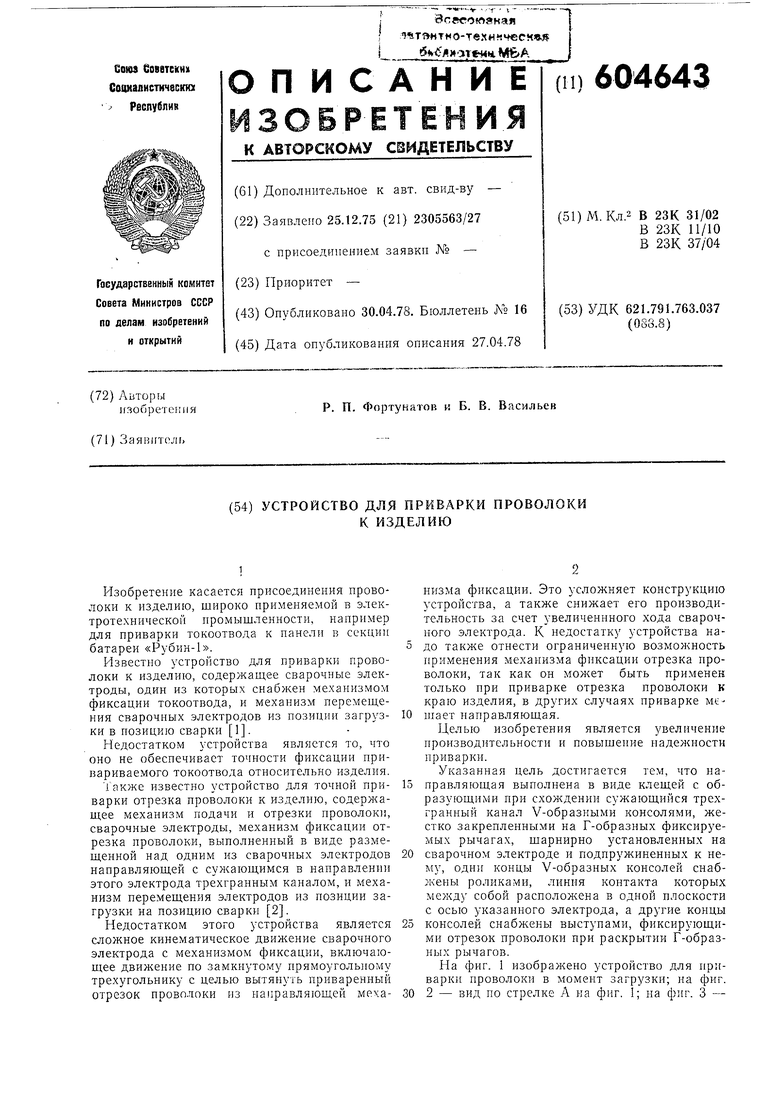

На фиг. 1 изображено устройство для приварки проволоки в момент загрузки; на фиг.

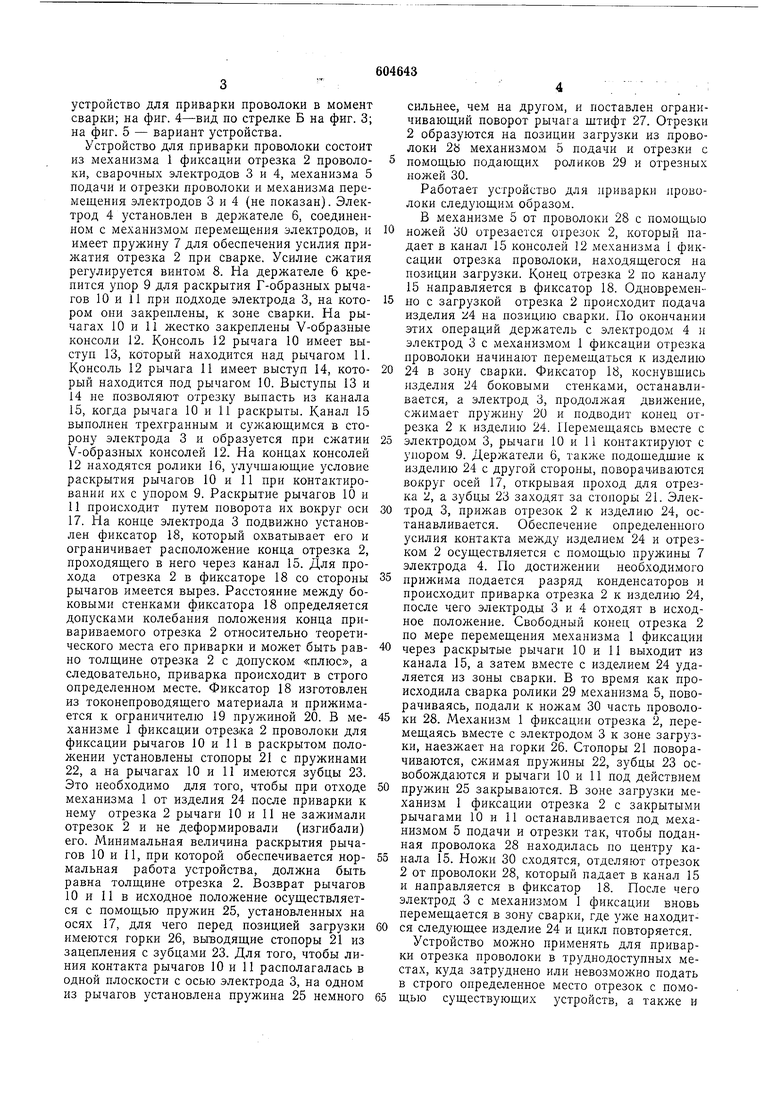

2 - вид по стрелке А на фиг. I; на фиг. 3 -

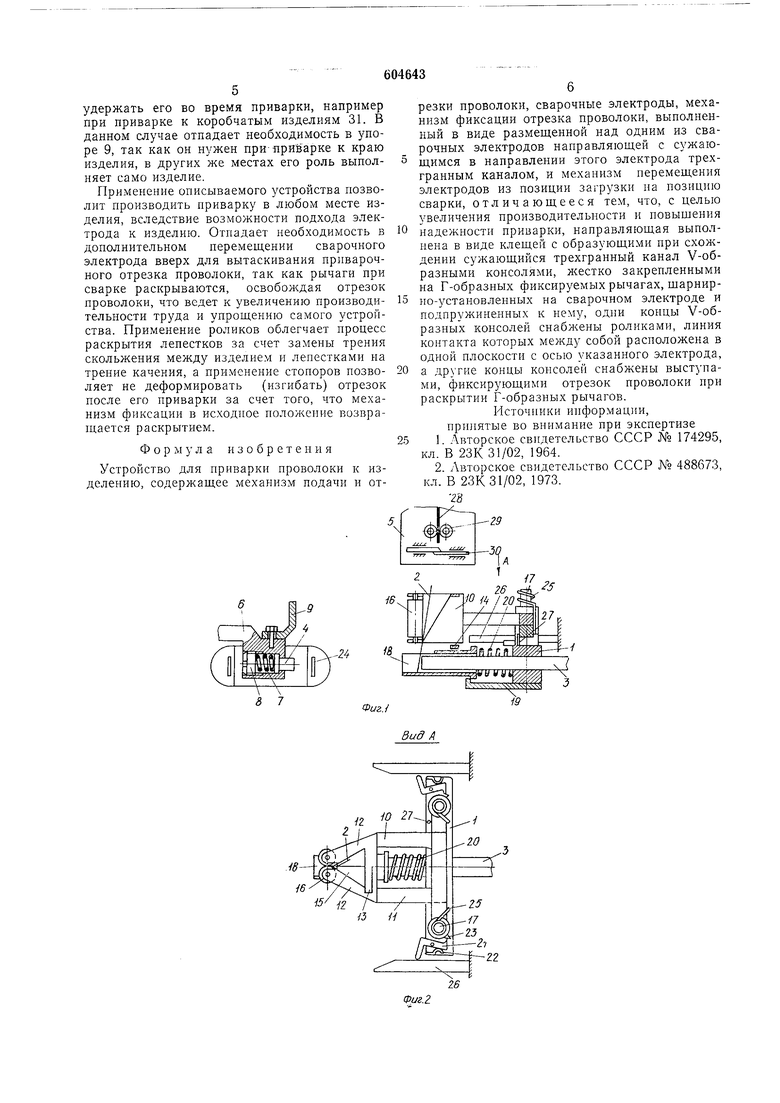

устройство для приварки проволоки в момент сварки; на фиг. 4-вид по стрелке Б на фиг. 3; на фиг. 5 - вариант устройства.

Устройство для приварки проволоки состоит из механизма 1 фиксации отрезка 2 провелоки, сварочных электродов 3 и 4, механизма 5 подачи и отрезки проволоки и механизма перемещения электродов 3 и 4 (не показан). Электрод 4 установлен в держателе 6, соединенном с механизмом перемещения электродов, и имеет пружину 7 для обеспечения усилия прижатия отрезка 2 при сварке. Усилие сжатия регулируется винтом 8. На держателе 6 крепится упор 9 для раскрытия Г-образных рычагов 10 и 11 при подходе электрода 3, на котором они закреплены, к зоне сварки. На рычагах 10 и 11 жестко закреплены V-образные консоли 12. Консоль 12 рычага 10 имеет выступ 13, который находится над рычагом И. Консоль 12 рычага И имеет выступ 14, который находится под рычагом 10. Выступы 13 и 14 не позволяют отрезку выпасть из канала 15, когда рычага 10 и 11 раскрыты. Канал 15 выполнен трехгранным и сужающимся в сторону электрода 3 и образуется при сжатии V-образных консолей 12. На концах консолей 12 находятся ролики 16, улучшающие условие раскрытия рычагов 10 и 11 при контактировании их с упором 9. Раскрытие рычагов 10 и 11 происходит путем поворота их вокруг оси 17. На конце электрода 3 подвижно установлен фиксатор 18, который охватывает его и ограничивает расположение конца отрезка 2, проходящего в него через канал 15. Для прохода отрезка 2 в фиксаторе 18 со стороны рычагов имеется вырез. Расстояние между боковыми стенками фиксатора 18 определяется допусками колебания положения конца привариваемого отрезка 2 относительно теоретического места его приварки и может быть равно толщине отрезка 2 с допуском «плюс, а следовательно, приварка происходит в строго определенном месте. Фиксатор 18 изготовлен из токонепроводящего материала и прижимается к ограничителю 19 пружиной 20. В механизме 1 фиксации отрезка 2 проволоки для фиксации рычагов 10 и 11 в раскрытом положении установлены стопоры 21 с пружинами 22, а на рычагах 10 и И имеются зубцы 23. Это необходимо для того, чтобы при отходе механизма 1 от изделия 24 после приварки к нему отрезка 2 рычаги 10 и И не зажимали отрезок 2 и не деформировали (изгибали) его. Минимальная величина раскрытия рычагов 10 и И, при которой обеспечивается нормальная работа устройства, должна быть равна толщине отрезка 2. Возврат рычагов 10 и 11 в исходное положение осуществляется с помощью пружин 25, установленных на осях 17, для чего перед позицией загрузки имеются горки 26, вьгеодящие стопоры 21 из зацепления с зубцами 23. Для того, чтобы линия контакта рычагов 10 и 11 располагалась в одной плоскости с осью электрода 3, на одном из рычагов установлена пружина 25 немного

сильнее, чем на другом, и поставлен ограничивающий поворот рычага щтифт 27. Отрезки 2 образуются на позиции загрузки из проволоки 28 механизмом 5 подачи и отрезки с помощью подающих роликов 29 и отрезных ножей 30.

Работает устройство для приварки проволоки следующим образом.

В механизме 5 от проволоки 28 с помощью ножей 30 отрезается отрезок 2, который падает в канал 15 консолей 12 механизма 1 фиксации отрезка проволоки, находящегося на позиции загрузки. Конец отрезка 2 по каналу 15 направляется в фиксатор 18. Одновременно с загрузкой отрезка 2 происходит подача изделия 24 на позицию сварки. По окончании этих операций держатель с электродом 4 и электрод 3 с механизмом 1 фиксации отрезка проволоки начинают перемещаться к изделию 24 в зону сварки. Фиксатор 18, коснувщись изделия 24 боковыми стенками, останавливается, а электрод 3, продолжая движение, сжихМает пружину 20 и подводит конец отрезка 2 к изделию 24. Перемещаясь вместе с электродом 3, рычаги 10 и 11 контактируют с упором 9. Держатели 6, также подошедшие к изделию 24 с другой стороны, поворачиваются вокруг осей 17, открывая проход для отрезка 2, а зубцы 23 заходят за стопоры 21. Электрод 3, прижав отрезок 2 к изделию 24, останавливается. Обеспечение определенного усилия контакта между изделием 24 и отрезком 2 осуществляется с помощью пружины 7 электрода 4. По достижении необходимого прижима подается разряд конденсаторов и происходит приварка отрезка 2 к изделию 24, после чего электроды 3 и 4 отходят в исходное положение. Свободный конец отрезка 2 по мере перемещения механизма 1 фиксации через раскрытые рычаги 10 и 11 выходит из канала 15, а затем вместе с изделием 24 удаляется из зоны сварки. В то время как происходила сварка ролики 29 механизма 5, поворачиваясь, подали к ножам 30 часть проволоки 28. Механизм 1 фиксации отрезка 2, перемещаясь вместе с электродом 3 к зоне загрузки, наезжает на горки 26. Стопоры 21 поворачиваются, сжимая пружины 22, зубцы 23 освобождаются и рычаги 10 и 11 под действием пружин 25 закрываются. В зоне загрузки механизм 1 фиксации отрезка 2 с закрытыми рычагами 10 и 11 останавливается под механизмом 5 подачи и отрезки так, чтобы поданная проволока 28 находилась по центру канала 15. Ножи 30 сходятся, отделяют отрезок 2 от проволоки 28, который падает в канал 15 и направляется в фиксатор 18. После чего электрод 3 с механизмом 1 фиксации вновь перемещается в зону сварки, где уже находится следующее изделие 24 и цикл повторяется.

Устройство можно применять для приварки отрезка нроволоки в труднодоступных местах, куда затруднено или невозможно подать в строго определенное место отрезок с помощью существующих устройств, а также и удержать его во время приварки, например при приварке к коробчатым изделиям 31. В данном случае отпадает необходимость в упоре 9, так как он нужен при приварке к краю изделия, в других же местах его роль выполняет само изделие. Применение описываемого устройства позволит производить приварку в любом месте изделия, вследствие возможности подхода электрода к изделию. Отпадает необходимость в дополнительном перемещении сварочного электрода вверх для вытаскивания приварочного отрезка проволоки, так как рычаги при сварке раскрываются, освобождая отрезок проволоки, что ведет к увеличению производительности труда и упрощению самого устройства. Применение роликов облегчает процесс раскрытия лепестков за счет замены трения скольжения между изделием и лепестками на трение качения, а применение стопоров позволяет не деформировать (изгибать) отрезок после его приварки за счет того, что механизм фиксации в исходное положение возвращается раскрытием. Формула изобретения Устройство для приварки проволоки к изделению, содержащее механизм подачи и от22резки проволоки, сварочные электроды, механизм фиксации отрезка проволоки, выполненный в виде размещенной над одним из сварочных электродов направляющей с сужающимся в направлении этого электрода трехгранным каналом, и механизм перемещения электродов из позиции загрузки на позицию сварки, отличающееся тем, что, с целью увеличения производительности и повышения надежности приварки, направляющая выполнена в виде клещей с образующими при схождении сужающийся трехгранный канал V-образными консолями, н естко закрепленными на Г-образных фиксируемых рычагах, шарнирно-установленных на сварочном электроде и подпружиненных к нему, одни концы V-образных консолей снабжены роликами, линия контакта которых между собой расположена в одной плоскости с осью указанного электрода, а другие концы консолей снабжены выступами, фиксирующими отрезок проволоки при раскрытии Г-образных рычагов. Источиики ипформацни, прпнятые во внимание при экспертизе 1 BTOpCKoe свидетельство СССР № 174295, кл. В 23К 31/02, 1964. 2Авторское свидетельство СССР № 488673, кл. В 23К 31/02, 1973. ПГ-п,,,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для приварки токоотвода | 1973 |

|

SU488673A1 |

| Установка для дуговой сварки | 1979 |

|

SU837692A1 |

| Установка для дуговой конденсаторной сварки оплавлением | 1981 |

|

SU990462A2 |

| Устройство для приварки микропроволоки | 1978 |

|

SU737168A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ КОНТАКТОВ | 1970 |

|

SU263776A1 |

| Автомат для приварки контактов к держателям | 1976 |

|

SU642116A1 |

| Способ приварки мостиков из микропроволоки к контактным площадкам и устройство для его осуществления | 1985 |

|

SU1268345A1 |

| Автомат для монтажа ножек электрических ламп | 1981 |

|

SU995158A1 |

| Устройство для приварки проволочного вывода к корпусу радиодетали | 1989 |

|

SU1794617A1 |

| Устройство для контактной микросварки вкрест изолированного проводника с неизолированным | 1986 |

|

SU1329936A2 |

Авторы

Даты

1978-04-30—Публикация

1975-12-25—Подача