(54) СПОСОБ ИЗГОТОВЛЕНИЯ ТАРНОГО КАРТОНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки макулатурной массы для изготовления элементарных слоев многослойной бумаги и картона | 1989 |

|

SU1719503A1 |

| Тарный картон для гладких слоев гофрированного картона | 1975 |

|

SU566897A1 |

| Картон для плоских слоев гофрированного картона | 1987 |

|

SU1490208A1 |

| Тарный картон | 1979 |

|

SU825761A1 |

| Способ получения волокнистого целлюлозного полуфабриката | 1977 |

|

SU690100A1 |

| Способ изготовления двухслойного картона | 1976 |

|

SU606913A1 |

| Волокнистая масса для изготовленияпОКРОВНОгО СлОя ТАРНОгО KAPTOHA | 1979 |

|

SU848526A1 |

| Бумажная масса для изготовления тароупаковочных материалов | 1982 |

|

SU1074936A1 |

| Тарный картон для гладких слоевгофрированного картона | 1974 |

|

SU508574A1 |

| Способ приготовления бумажной массы | 1978 |

|

SU746004A1 |

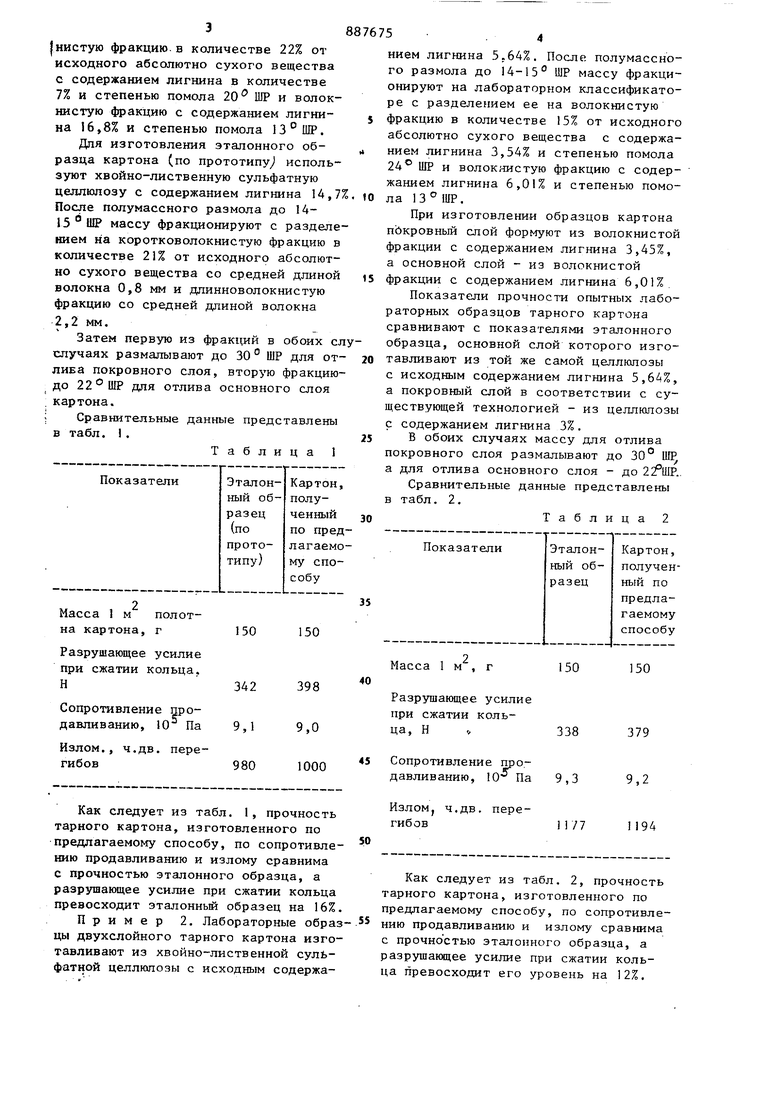

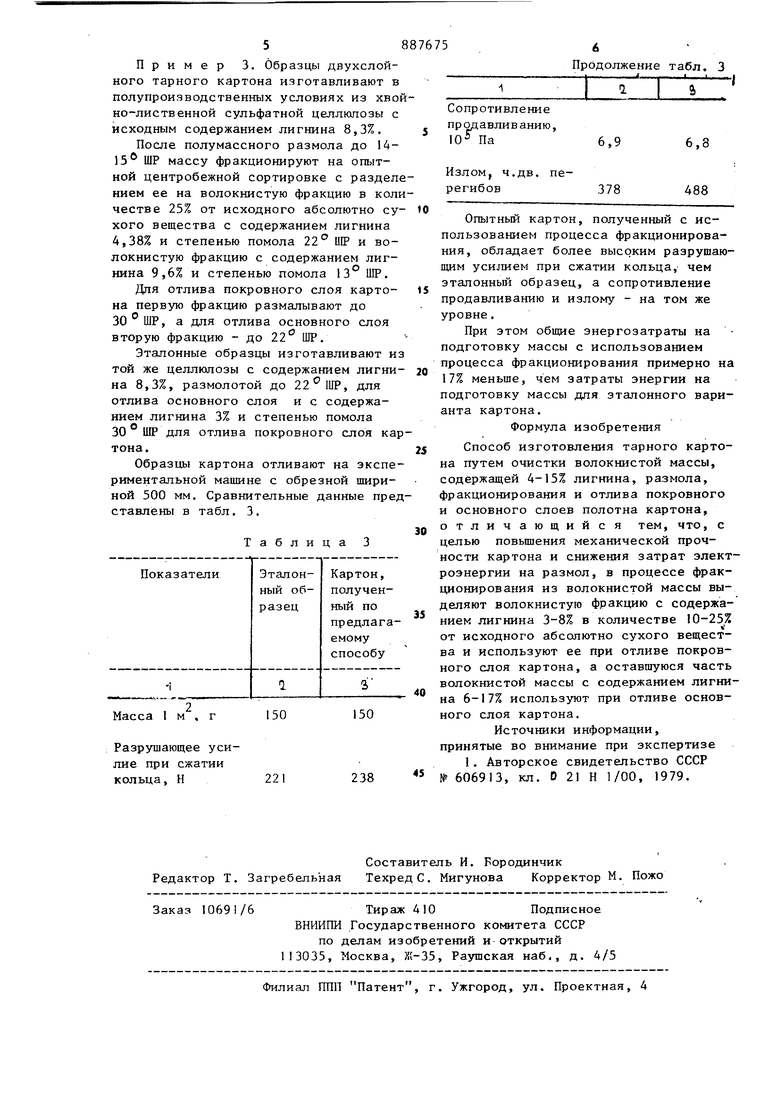

Изобретение относится к способам изготовления картона и найдет приме нение в целлюлозно-бумажной npoi imленности. Известен способ изготовления тарного картона, включающий очистку волокнистой массы, размол, фракционирование и отлив покровного и основного слоев полотна картона из фракци с различной длиной волокна, в частно сти отлив основного слоя осуп(ествляют из фракции со средней длиной |воло на 2,3-3 мм, а покровного - из фракции со средней длиной волокна 0,6 1,2 мм СП. Недостатком данного спос1оба является относительно невысокая прочност картона и значительные затраты элект роэнергии на размол. Целью изобретения является повьппе ние механической прочности картона и снижение затрат электроэнергии на оазмоп. Цель достигается тем, что согласно предложенному способу изготовления тарного картона путем очистки волокнистой массы, содержащей 4-15S лигнина, размола Фракционировании и отлива покровного и основного слоев полотна картона, в процессе фракционирования из волокнистой массы выделяют волокнистую фракцию с содержанием лигнина 3-8% в количестве )025% от исходного абсолютно сухого вещества и используют ее при отливе покровного слоя картона, а оставщуюся часть волокнистой массы с содержанием лигнина 6-17% используют при отливе основного слоя картона. Пример 1. Лабораторные образцы двухслойного тарного картона изготавливают из хвойно-лиственной сульфатной целлюлозы с исходным содержанием лигнина 14,7%. После полумассного размола до 14-15° ШР массу фракционируют на лабораторном классификаторе с разделением ее на волок|нистую фракцию в количестве 22% от исходного абсолютно сухого вещества с содержанием лигнина в количестве 7% и степенью помола 20 ШР и волокнистую фракцию с содержанием лигнина 16,8% и степенью помола 13 ШР. Для изготовления эталонного образца картона (по прототипу используют хвойно-лиственную сульфатную целлюлозу с содержанием лигнина 1Д,7 После полумассного размола до 1415 ШР массу фракционируют с разделе нием на коротковолокнистую фракцию в количестве 21% от исходного абсолютно сухого вещества со средней длиной волокна 0,8 мм и длинноволокнистую фракцию со средней длиной волокна 2,2 мм. Затем первую из фракций в обоих с случаях размалывают до 30 ° ШР для от лива покровного слоя, вторую фракцию до 22° ШР для отлива основного слоя картона. Сравнительные данные представлены Б табл. I. Таблица 1

Как следует из табл. 1, прочность тарного картона, изготовленного по предлагаемому способу, по сопротивлеикю продавливанию и излому сравнима С прочностью эталонного образца, а разрушающее усилие при сжатии кольца превосходит зталонньй образец на 16%.

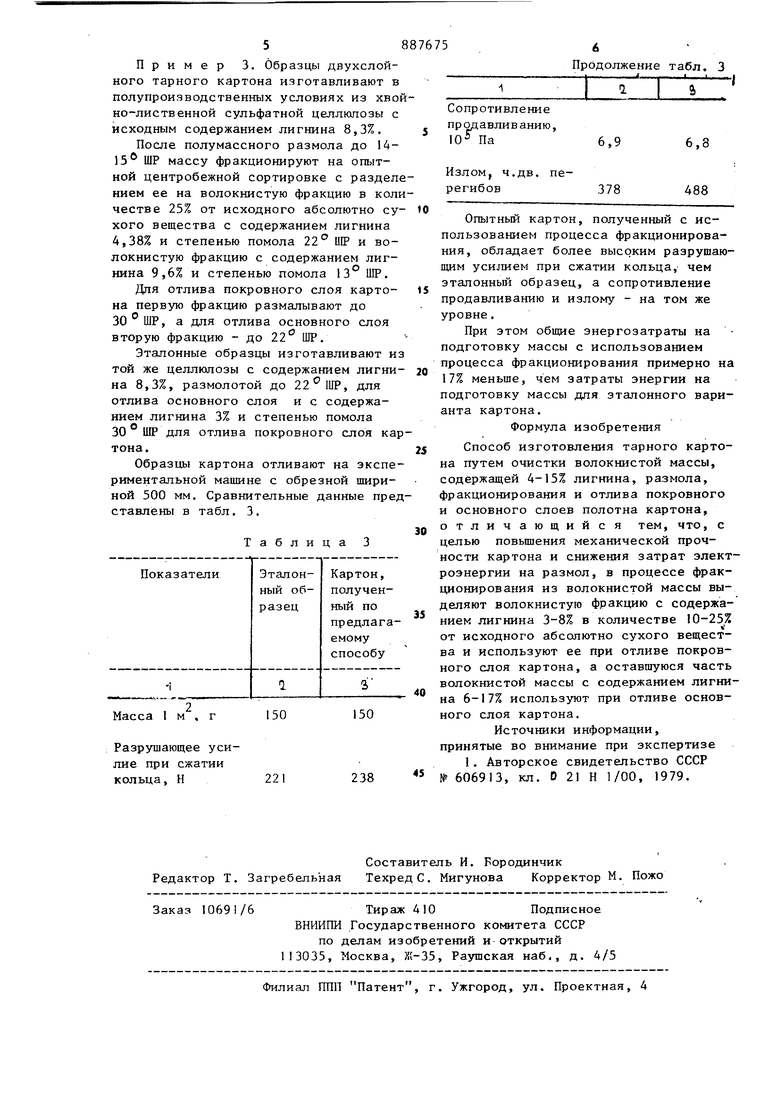

Пример 2. Лабораторные образцы двухслойного тарного картона изготавливают из хвойно-лиственной сульфатной целлкшозы с исходным содержаМасса 1 м , г

Разрушающее усилие при сжатии кольца, НV

45 Сопротивление продавливанию, Ш Па 9,3

9,2

Излом, ч.дв. пере194

77 гибов

Как следует из табл. 2, прочность тарного картона, изготовленного по предлагаемому способу, по сопротивлению продавливанию и излому сравнима с прочностью эталонного образца, а разрушающее усилие при сжатии кольца превосходит его уровень на 12%. .4 нием лигнина 5.64%. После полумассного размола до 14-15° ШР массу фракционируют на лабораторном классификаторе с разделением ее на волокнистую фракцию в количестве 15% от исходного абсолютно сухого вещества с содержанием лигнина 3,54% и степенью помола 24® ШР и волокнистую фракцию с содержанием лигнина 6,01% и степенью помола 1 3 ° ШР. При изготовлении образцов картона пЬкровный слой формуют из волокнистой фракции с содержанием лигнина 3,45%, а основной слой - из волокнистой фракции с содержанием лигнина 6,01% Показатели прочности опытных лабораторных образцов тарного картона сравнивают с показателями эталонного образца, основной слой которого изготавливают из той же самой целлюлозы с исходным содержанием лигнина 5,64%, а покровный слой в соответствии с сущее твукнцей технологией - из целлюлозы с содержанием лигнина 3%. В обоих случаях массу для отлива покровного слоя размалывают до 30 Ш а для отлива основного слоя - до .. Сравнительные данные представлены в табл. 2. Таблица 2 5 Пример 3. Образцы двухслойного тарного картона изготавливают в полупроизводственных условиях из хво но-лиственной сульфатной целлюлозы с исходным содержанием лигнина 8,3%. После полумассного размола до 1415 ШР массу фракционируют на опытной центробежной сортировке с раздел нием ее на волокнистую фракцию в кол честве 25% от исходного абсолютно су хого вещества с содержанием лигнина 4,38% и степенью помола 22 UIP и волокнистую фракцию с содержанием лигнина 9,6% и степенью помола 13 ШР. Для отлива покровного слоя картона первую фракцию размалывают до 30 ШР, а для отлива основного слоя вторую фракцию - до 22 ШР. Эталонные образцы изготавливают и той же целлюлозы с содержанием лигни на 8,3%, размолотой до 22 ШР, для отлива основного слоя и с содержанием лигнина 3% и степенью помола 30° ШР для отлива покровного слоя ка тона . Образцы картона отливают на экспе риментальной машине с обрезной шириной 500 мм. Сравнительные данные пре ставлены в табл. 3. Таблица 3 Масса 1 м , г150 Разрушающее усилие при сжатии кольца, Н 221 5 Продолжение табл. 3 , Сопротивление продавливанию, Ю Па6,9 Излом, ч.дв. перегибов378Опытньй картон, полученный с использованием процесса фракционирования, обладает более высоким разрушающим усилием при сжатии кольца, чем эталонный образец, а сопротивление продавливанию и излому - на том же уровне. При этом обшие энергозатраты на подготовку массы с использованием процесса фракционирования примерно на 17% меньше, чем затраты энергии на подготовку массы для эталонного варианта картона. Формула изобретения Способ изготовления тарного картона путем очистки волокнистой массы, содержащей 4-15% лигнина, размола, фракционирования и отлива покровного и основного слоев полотна картона, отличающийся тем, что, с целью повьшзения механической прочности картона и снижения затрат электроэнергии на размол, в процессе фракционирования из волокнистой массы выделяют волокнистую фракцию с содержанием лигнина 3-8% в количестве 10-25% ОТ исходного абсолютно сухого вещества и используют ее при отливе покровного слоя картона, а оставшуюся часть волокнистой массы с содержанием лигнина 6-17% используют при отливе основного слоя картона. Источники информации, принятые во внимание при экспертизе 1, Авторское свидетельство СССР № 606913, кл. D 21 Н 1/00, 1979.

Авторы

Даты

1981-12-07—Публикация

1980-04-08—Подача