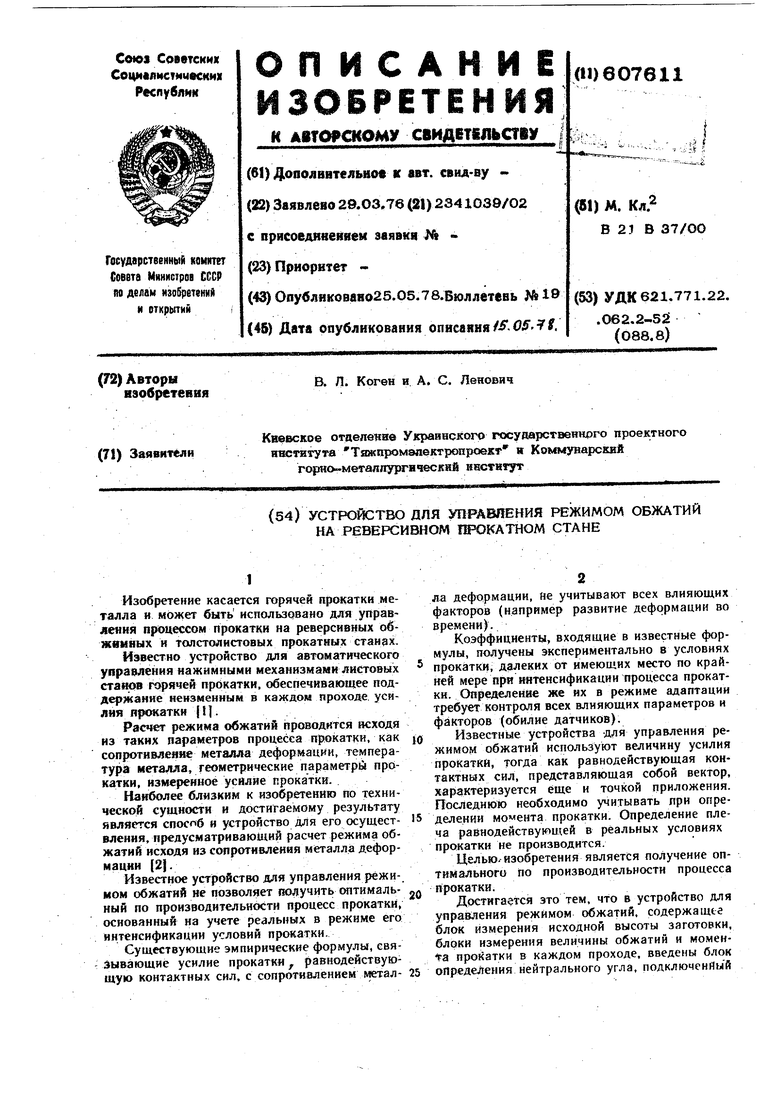

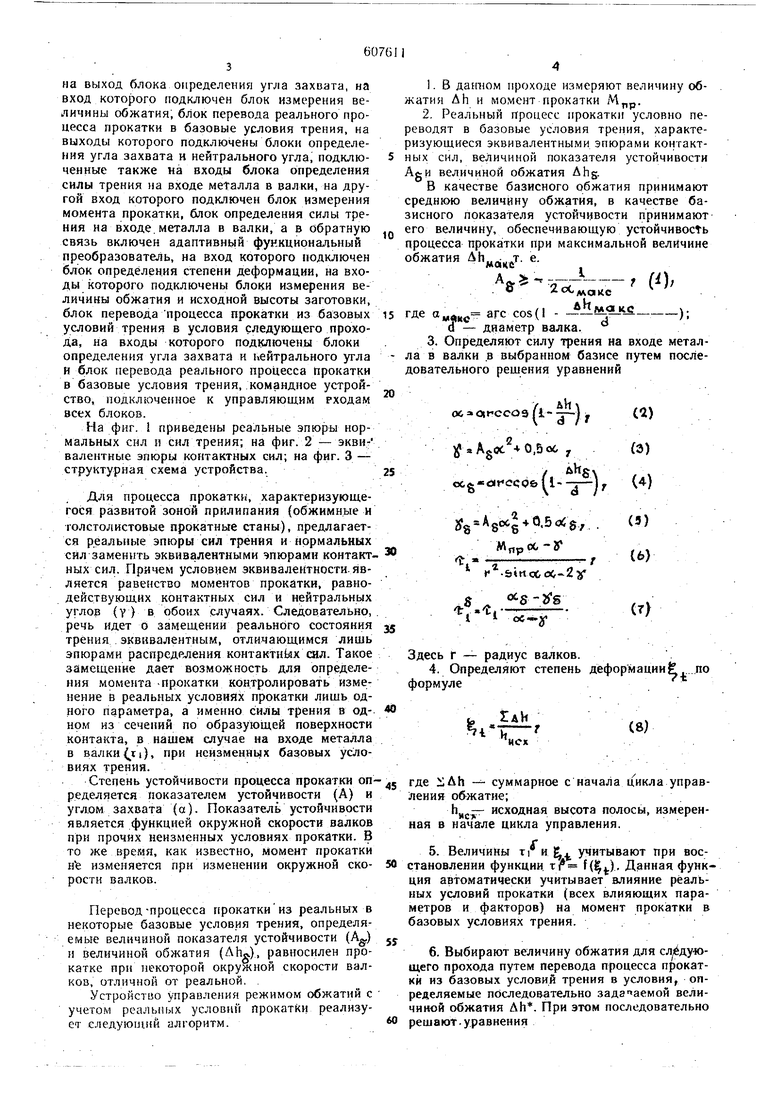

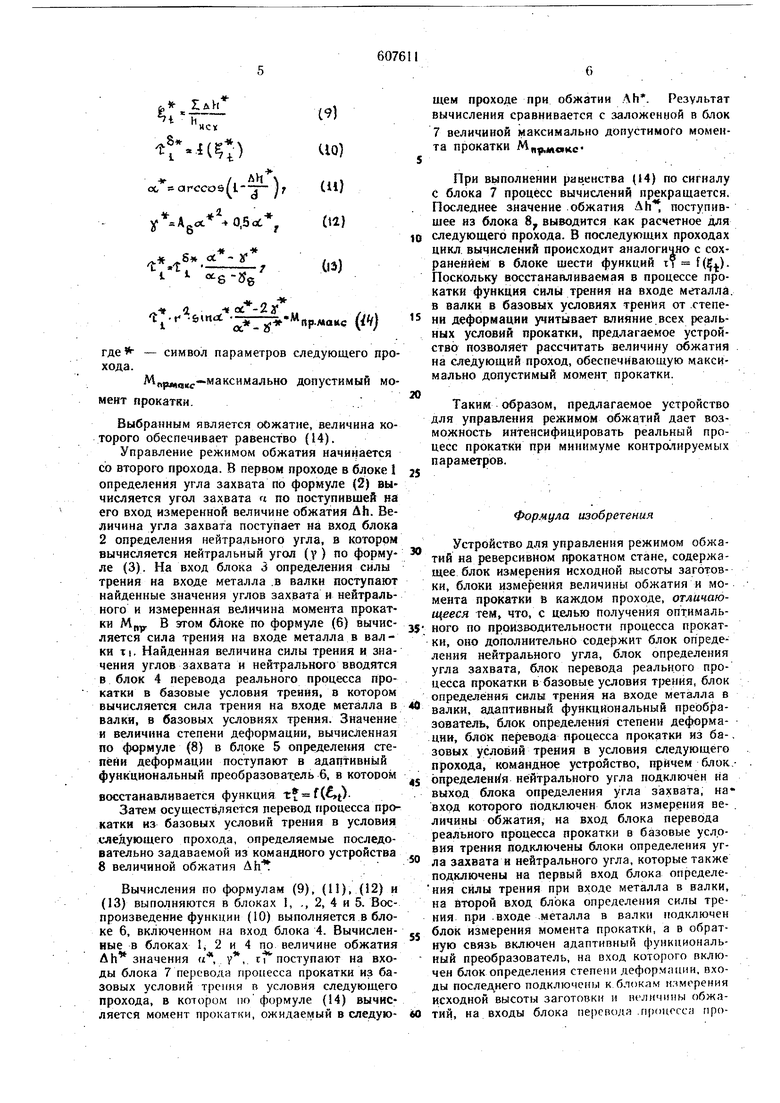

на выход блока определения угла захвата, на вход которого подключен блок измерения величины обжатия, блок перевода реального процесса прокатки в базовые условия трения, на выходы которого подключены блоки определения угла захвата и нейтрального угла, подключеиные также на входы блока определения силы трения на входе металла в валки, на другой вход которого подключен блок измерения момента прокатки, блок определения силы трения на входе, металла в валки, а в обратную связь включен адаптивный функциональный преобразователь, на вход которого подключен блок определения степени деформации, на входы которого подключены блоки измерения величины обжатия и исходной высоты заготовки, блок перевода процесса прокатки из базовых условий трения в условия следующего прохода, на входы которого подключены блоки определения угла захвата и нейтрального угла и блок перевода реального процесса прокатки в базовые условия трения, командное устройство, подключенное к управляющим рходам всех блоков. На фиг. I приведены реальные эпюры нормальных сил и сил трения; на фиг. 2- эквивалентные эпюры контактных сил; на фиг. 3- структурная схема устройства. Для процесса прокатки, характеризующегося развитой зоной прилипания (обжимные и голстолистовые прокатные станы), предлагается реальные эпюры сил трения и нормальных сил заменить эквивалентными эпюрами контактных сил. Причем условием эквивалентности, является равенство моментов прокатки, равнодействующих контактных сил и нейтральных углов (у) в обоих случаях. Следовательно, речь идет о замещении реального состояния трения эквивалентным, отличающимся лищь эпюрами распределения контактных сил. Такое замещение дает возможность для определения момента -прокатки контролировать изменение в реальных условиях прокатки лищь одного параметра, а именно силы трения в одном из сечений по образующей поверхности контакта, в нашем случае на входе металла в валкими), при неизменнь1х базовых условиях трения. Степень устойчивости процесса прокатки определяется показателем устойчивости (А) и углом захвата (а). Показатель устойчивости является функцией окружной скорости валков при прочих неизменных условиях прокатки. В то же время, как известно, момент прокатки Hfe изменяется при изменении окружной скорости валков. Перевод-процесса прокаткииз реальных в некоторые базовые условия трения, определяемые величиной показателя устойчивости (А) н величиной обжатия (Ah), равносилен прокатке при некоторой окружной скорости валков, отличной от реальной, . УстройстЕЮ управления режимом обжатий с учетом реальных условий прокатКи реализует следуюни{й алгоритм. 1. В данном проходе измеряют величину обатия Ah и момент прокатки . 2. Реальный процесс прокатки условно пееводят в базовые условия трения, характеизующиеся эквивалентными эпюрами контактых сил, величиной показателя устойчивости gH величиной обжатия Ahg. В качестве базисного обжатия принимают реднюю величину обжатия, в качестве баисного показателя устойчивости принимают го величину, обеспечивающую ycтoйчивoctь процесса прокатки при максимальной величине бжатия . е. ,--я«: где а„, arc cos(I - ); d - диаметр валка. 3. Определяют силу трения на входе метала в валки в выбранном базисе путем послеовательного рещения уравнений 06 а 01ГССО9 /1- -Г- f )f , А§«:-Ю,5 06 ,(Э) / /л ocg-oir-ci oeJ ч4) МпрОС-У ж ...f & « ос-2у S в /г 1 Здесь г - радиус валков. 4. Определяют степень деформации & по формуле. где ilAh - суммарное с начала цикла управления обжатие; ,- исходная высота полосы, измеренная в начале цикла управления. 5.Величины Ti н учитывают при восстановлении функции. Ti Данная функция автоматически учитывает влияние реальных условий прокатки (всех влияющих параметров и факторов) на момент прокатки в базовых условиях трения. 6.Выбирают величину обжатия для сл ду-ющего прохода путем перевода процесса прокатки из базовых условий трения в условия, определяемые последовательно зада- аемой величиной обжатия Ah. При этом последовательно peшaюt. уравнения

и 1дН i

h

VCf

-tfU t)

/.ЛИ

4-7)

ос arccos( y.,5«;,

, e У

о .

где символ параметров следующего прохода.

Мпрм«лк зксимально допустимый момент прокатки.

Выбранным является оОжатне, величина которого обеспечивает равенство (14).

Управление режимом обжатия начинается со второго прохода. В первом проходе в блоке 1 определения угла захвата по формуле (2) вычисляется угол захвата ч по поступившей на его вход измеренной величине обжатия ДН. Величина угла захвата поступает на вход блока 2 определения нейтрального угла, в котором вычисляется нейтральный угол (у) по формуле (3). На вход блока 3 определения силы трения на входе металла .в валки поступают найденные значения углов захвата и нейтрального и измеренная величина момента прокатки М„ В этом блоке по формуле (6) вычисляется сила трения на входе металла в валки т i. Найденная величина силы трения и значения углов захвата и нейтрального вводятся в блок 4 перевода реального процесса прокатки в базовые условия трения, в котором вычисляется сила трения на входе металла в валки, в базовых условиях трения. Значение и величина степени деформации, вычисленная по формуле (8) в блоке 5 определе шя степени деформации поступают в адаптивный функциональный преобразователь 6, в котором

восстанавливается функция l: f(c,j).

Затем осуществляется перевод процесса прокатки из базовых условий трения в условия следующего прохода, определяемые последовательно задаваемой из командного устройства 8 величиной обжатия Ah

Вычисления по формулам (9), (11), (12) и (13) выполняются в блоках I, ., 2, 4 и 5. Воспроизведение функции (10) выполняется в блоке 6, включенном на вход блока 4. Вычисленные в блоках 1, 2 и 4 по величине обжатия Ah значения «, у, г поступают на входы блока 7 перевода процесса прокатки из базовых условий трения в условия следующего прохода, в котором но формуле (14) вычисляется момент прокатки, ожидаемый в следующем проходе при обжатии Ah. Результат вычисления сравнивается с заложенной в блок 7 величиной максимально допустимого момента прокатки М„ и„ксПри выполнении равенства (14) по сигналу с блока 7 процесс вычислений прекращается. Последнее значение обжатия Ah поступивщее из блока 8 выводится как расчетное для

следующего прохода. В последующих проходах цикл вычислений происходит аналогично с сохранением в блоке щести функций тт f(t)Поскольку восстанавливаемая в процессе проиаткй функция силы трения на входе металла. в валки в базовых условиях трения от .степени деформации учитывает влияние всех реальных условий прокаткн, предлагаемое устройство позволяет рассчитать величину обжатия на следующий проход, обеспечивающую максимально допустимый момент прокатки.

Таким образом, предлагаемое устройство для управления режимом обжатий дает возможность интенсифицировать реальный процесс прокатки при минимуме контро чируемых параметров.

Формула изобретения

Устройство для управления режимом обжатий на реверсивном прокатном стане, содержащее блок измерения исходной высоты заготовки, блоки измерения величины обжатия и момента прокатки в каждом проходе, отличающееся тем, что, с целью получения оптимального по производительности процесса прокатки, оно дополнительно содержит блок определения нейтрального угла, блок определения угла захвата, блок перевода реального процесса прокатки в базовые условия трения, блок определения силы трения на входе металла в

валки, адаптивный функциональный преобразователь, блок определения степени деформации, блок перевода процесса прокатки из ба-, зовых условий трения в условия следующего прохода, командное устройство, причем блок,

определения нейтрального угла подключен на выход блока определения угла захвата, навход которого подключен блок измерения величины обжатия, на вход блока перевода реального процесса прокатки в базовые условия трения подключены блоки определения угла захвата и нейтрального угла, которые также подключены на первый вход блока определения силы трения при входе металла в валки, на Второй вход блока определения силы трения при .входе .металла в валки подключен

блок измерения момента прокатки, а в обратную связь включен адаптивный функниональкый преобразователь, на вход которого включен блок определения степени деформации, входы последнего подключены к блокам н.чмерения исходной высоты заготовки н величины обжатки, на входы блока персподя .процесс; прокатки из базовых условий трения в условия следующего прохода подключены блоки определения угла захвата, нейтрального угла и блок перевода реального процесса,прокатки в базовые условия трення.

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство № 228739, кл. G 05 D 15/00, 1968.

2.Патент США Л 3688555, кл. 72-6,-1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки полос | 1989 |

|

SU1688953A1 |

| Способ прокатки металлов | 1984 |

|

SU1243848A1 |

| Способ обжатия в валках | 1984 |

|

SU1215770A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2004 |

|

RU2259896C1 |

| Способ определения нормального контактного напряжения при прокатке | 1989 |

|

SU1771841A1 |

| Способ прокатки металлов | 1978 |

|

SU791436A1 |

| Способ определения контактного касательного напряжения при прокатке | 1990 |

|

SU1771842A1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ПОЛОС | 2011 |

|

RU2467813C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2009 |

|

RU2409432C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТРЕНИЯ ПРИ ПРОКАТКЕ | 2008 |

|

RU2366525C1 |

«wtf

Фнг.г

Авторы

Даты

1978-05-25—Публикация

1976-03-29—Подача