(54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ КРИВОЛИНЕЙНЫХ ШВОВ

3 Но д5 векторная сумма:

At At At

, прн равномерной обкатке (l СОаJt) состоит из двух составляющих, одна из которых является величиной посто$шной, а вторая еоставлшсвяая - переменная и стремит-ся Е нулю в пределе при А Следовател ьно,

AS

gim

т.е. V -величина переменная, что и обуолоштнвает неравномерный провар.

Это вадет к тому, что в двух верхних точках седловины лшши стыка имеет место тенденция к прожогу (практически под конеп сварки, когда произойдет разогь, рев изделия), а по участкам кривой с наи большим наклоном касательной к горизон тапьной плоскости к непровару. Особенно существенно сказывается этот недостаток при сварке тонкостенных труб, а таюке в случае, когда диаметры сопрягаемых труё одинаковы и кривизна линии сопряжения наибольшая,

Целью изобретения является обеспечение равномерного провара шва и постоянства дпкны дуги в процессе сварки.

Цель достигается благодаря тому, что предлагаемое устройство снабжено штангой с двумя хопирными роликами, встроенной в кинематическую цепь между эксцентричным роликом и сварочной головкой, а в осно вании и опорной раме выполнены криволи™ нейные пазы, при этом один из копирных роликов установлен с возможностью пер© мешения в пазу основания, а второй в пазу опорной рамы.

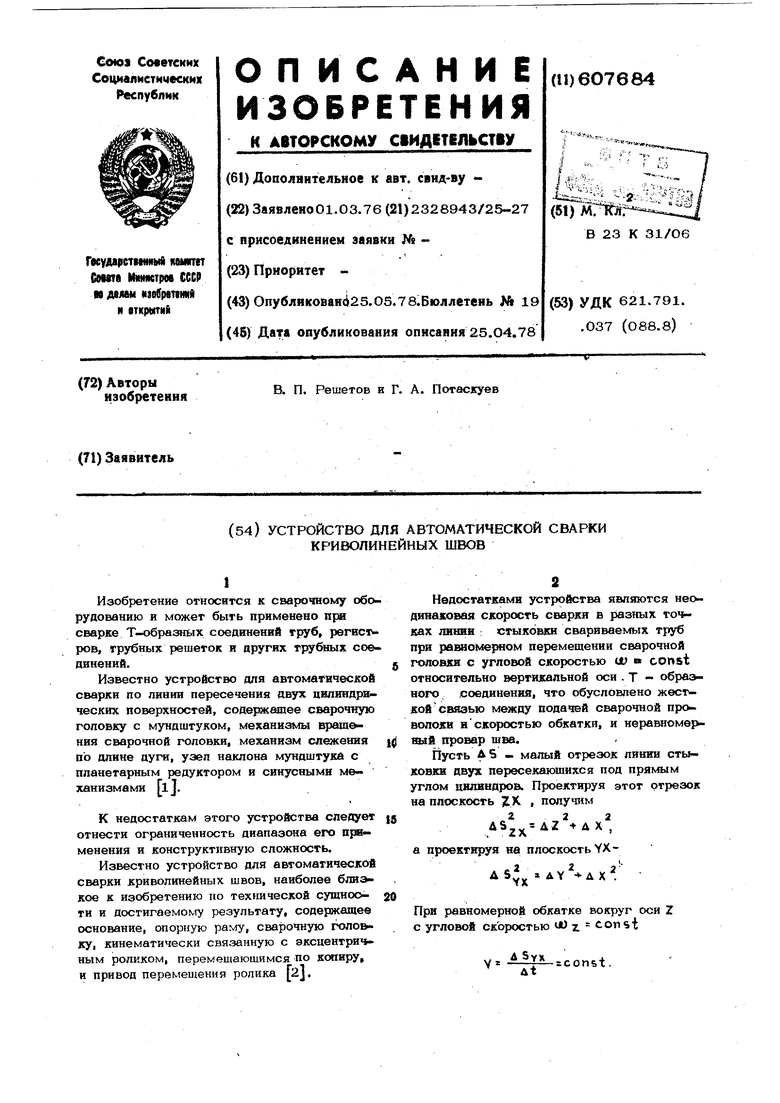

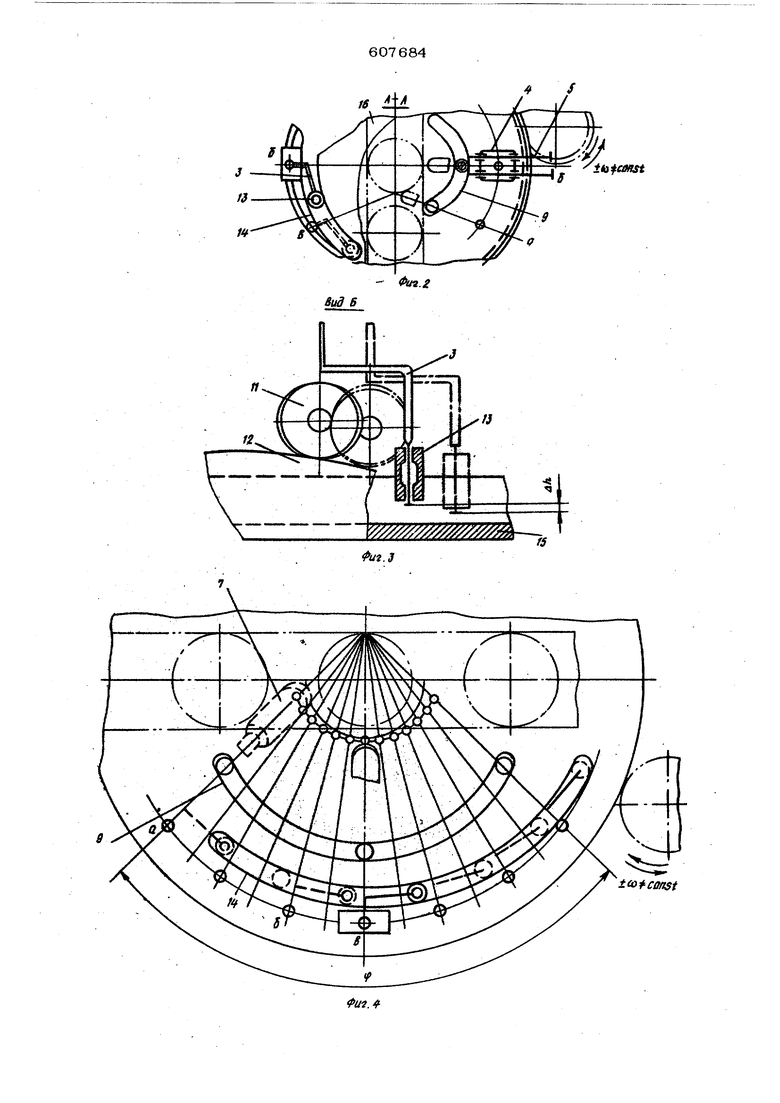

На фиг. 1 изображено предлагаемое устройство для автомагической сварки криволинейных швов, продольный разрез; на фиг. 2 дан разрезпо А-А на фиг. 1; на фиг. 3 вид по стрелке Б на фиг. Ij на фиг. 4 схематически изображены механизм слежения по длине дуги и механизм задачи напра.вления оси сварочной головки; на фиг. 5 дана схема работы механизма задачи тангенцишгьного смещения; на фиг. 6 - упрошенная схема работы всех механизмов с изображением перемещающегося вектора.

Устройство содержит планшайбу 1, на котор)Ой симметршчно закреплены втулки 2. Во. втулках 2 помещены штанги 3, имекщи возможность поступательного перемещения и поворота. В верхней части каждая штанга ,3 несет направляющую втулку 4 с по-л ауном 5 и укрепленным на ползуне кронш607684

теином 6 со сварочной головкой 7 и копирным роликом 8, взаимодействующим с криволинейным пазом 9, выполнен гым в опорной раме 10. В нижней части каждой штан5 ги 3 установлены эксцентричный ролик 11, взаимодействующий с копиром 12 и копирный ролик 13, взаимодействующий с криволинейнь м пазом 14 основания 15.

Свариваемое изделие 16 в виде несколь0 ких пересекающихся под прямым углом цилиндров зафиксировано на призме 17 опорной, рамы 10 и центрировано относительно оси 18 вращения планшайбы 1. Дополнительная сварочная головка 19 с соответствуюS щими механизмами расположена симметрич ; но головке 7. Привод 20 обеспечивает вращение планшайбы 1.

Устройство работает следующим образом.

В исходном положении сварочные ГОЛОБ0 ки 7 и 19 находятся соответственно на позициях В и Г (фиг. 5). Плашпайба 1 приводится во Вращение одновременно с началом сварки к вращается.с угловой скоростью Ш . При врашении планшайбы втул5ки 2, увлекая за собой штанги 3, приводят во враш.ение эксцентричные ролики 11, контактирующие с копиром 12, и сварочные головки 7, 19 начинают совершать синусоидальные колебания относительно средней линии стыка. Таким образом, в процессе обкаткк сварочным головкам сообщаются суммарные вертикальные перемеще- flHs и слежение за линией стыка.

Ролик 13s взаимодействуя с криволи5нейным пазом 14, поворачивает головку ка угол Э (тангенциальное смещение головок). Угол У (фиг. б) увеличивается к вершине седлови1а1 линии стыковки, причем скорость изменения этого угла зависит от величины переменного радиуса гшза 14 и определяет положение мгновен- ного центра вращения Р ; Р , О вектора р.

В процессе вращения планшайбы ролик 8 на кронштейне 6 взаимодействует с кри-,. во линейным пазом 9. В результате этого ползун 5 перемещается по направляющей втулке 4 в горизонтальной плоскости, обеспечивая слежение за длиной дуги (постоянство ртсстояния от торца сварочной головки до линии стыка), при этом в процессе перемещения от положения а до положения, 6 (фиг. б) изменяется расстояние от конца вектора р до линии стыка (отДС. до ) В гтоложении в это расстояние д равно нулю. Таким образом, взаимодействие ролика 8 с пазом 9 компенсирует погрешность изменения направления оси сварочной головки, обеспечивая постоянную длину дуги в процессе обкатки. В процессе CI«PKH сварочные головки перемещаются из положения а в положение б и направление их осей при этом совпадает с осью симметрии устройства. Далее сварочные головки занимают конечное положение в, совершив обкатку на угол Ц , причем начало шва одной сварочной головки перекрывается швом другой головки. Описанное устройство обеспечивает тимальные условия сварки и равномерный провар по периметру свариваемых деталей при автоматической сварке криволинейных швов с наличием синусоидальных колебаний поперек линии стыковки, а также постоянную длину нуги. Обкатка в пределах угла f и тангенциальное перемещение голо вок позволяют значительно расширить номенклатуру свариваемых изделий. Кроме того, эксцентричный ролик 11, будучи ведомым, а не ведущим, избавлен от проскальзывания. Это позволяет увеличить угол подъема копира, соответственно уменьшив его диаметр и, следовательно, га бариты всего устройства. Облегчается так же настройка осей сварочных головок на линию стыка, так как эксцентричный ролик свободно сидяший на оси, может быть пове нут в определенное положение и з иксиро ван этом положении.

//. Г Устройство может работать с одной двумя сварочными головками в зависимоо ти от необходимости. Формула изобре те н и я Устройство для автоматической сварки криволинейных швов, содержащее основание, опорную раму, сварочную головку, кинематически связанную с эксцентричным роликом, перемещающимся по копиру, и привод перемещения ролика, отли чающееся тем, что, с целью обеспечения равномерного провара шва и постоянства длины дуги, оно снабжено штангой с двумя копирными роликами, встроенной в кинематическую цепь между эксцентричным ;роликом и сварочной головкой, в основании и опорной раме выполнены криволинейные пааы, один из копирных роликов штанги устано&лен с возможностью перемещения в пазу основания, а второй - в пазу опорной рамы. Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство СССР № 315534, кл. В 23 К 9/16, 197О. 2.Авторское свидетельство СССР ) 211710, кл. В 23 К 9/16, 1967.

/#

- ft«.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2006 |

|

RU2348494C2 |

| Устройство для автоматической сварки криволинейных швов | 1972 |

|

SU442905A1 |

| Устройство для сварки криволинейных швов с автоматическим копированием | 1990 |

|

SU1731516A1 |

| Устройство для сборки и сварки кожухов центробежных вентиляторов | 1985 |

|

SU1316777A1 |

| Устройство для дуговой сварки круговых швов | 1990 |

|

SU1775257A1 |

| Установка для сварки | 1977 |

|

SU677857A1 |

| Устройство для автоматической электродуговой сварки криволинейных замкнутых швов | 1974 |

|

SU695788A1 |

| Устройство для автоматической сварки угловых швов | 1977 |

|

SU733937A1 |

| Устройство для сварки криволинейных поверхностей | 1986 |

|

SU1411111A1 |

| Устройство для автоматической сварки криволинейных швов | 1983 |

|

SU1106621A1 |

Авторы

Даты

1978-05-25—Публикация

1976-03-01—Подача