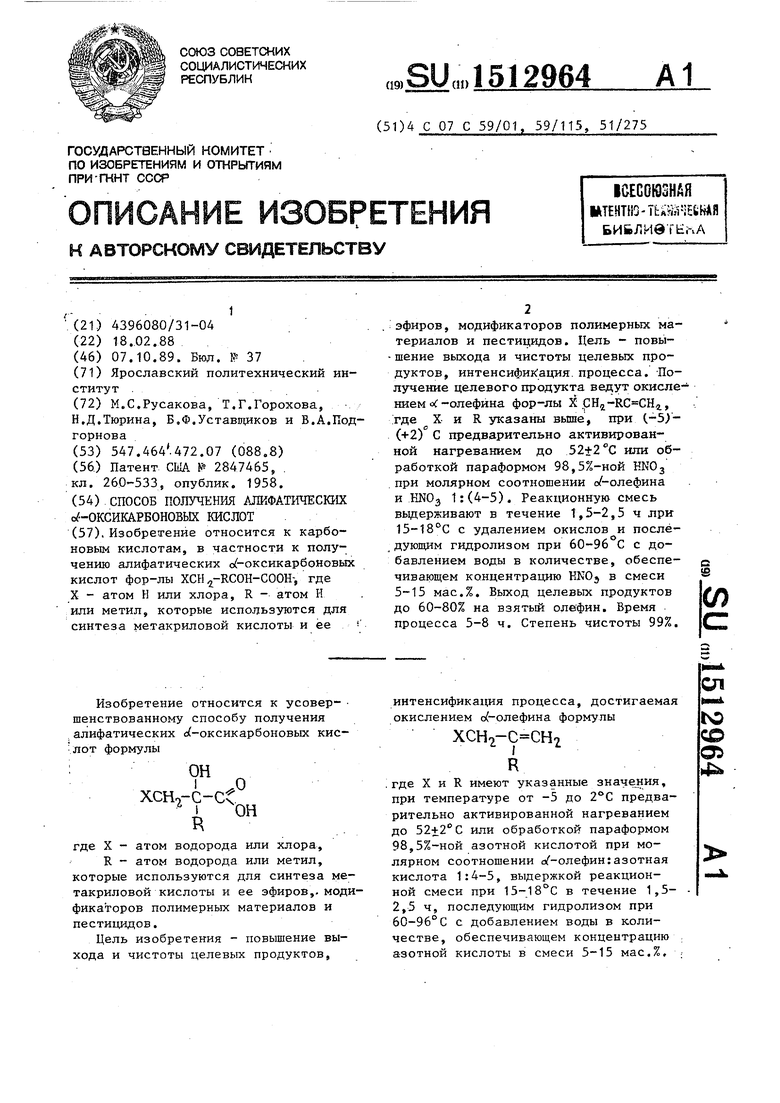

Изобретение относится к усовер- шенствованному способу получения алифатических о(-оксикарбоновых кис- лот формулы

ОН

.

о

R

ОН

где X - атом водорода или хлора, R - атом водорода или метил, которые используются для синтеза метакриловой кислоты и ее эфиров,. модификаторов полимерных материалов и пестицидов.

Цель изобретения - повышение выхода и чистоты целевых продуктов,

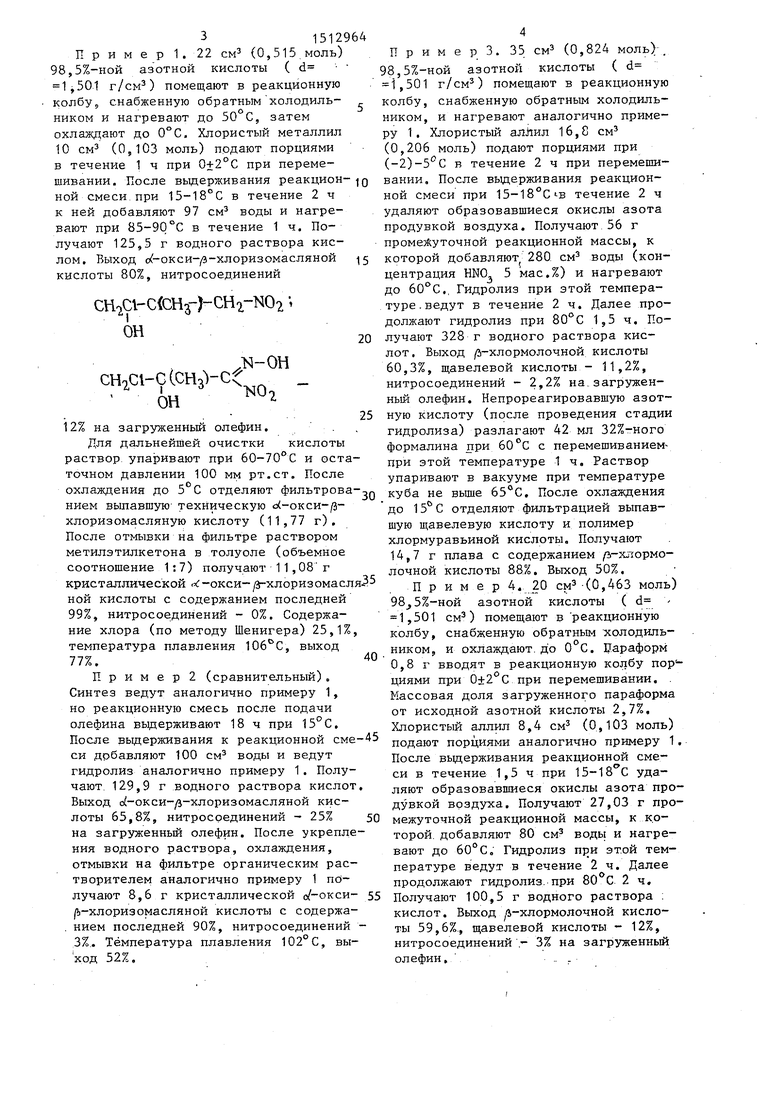

интенсификация процесса, достигаемая окислением о(-олефина формулы

ХСН2-С СН

R

где X и R имеют указанные значения, при температуре от -5 до 2°С предварительно активированной нагреванием до 52i2 C или обработкой параформом 98,5%-ной азотной кислотой при молярном соотношении (/-олефин:азотная кислота 1:4-5, выдержкой реакционной смеси при 15-18°С в течение 1,5- 2,5 ч, последующим гидролизом при 60-96°С с добавлением воды в количестве, обеспечивающем концентрацию : азотной кислоты в смеси 5-15 мас.%.

сл 1C

CD О5 4

315129

П р и м е р 1. 22 смз (О,515,моль) 98,5%-ной азотной кислоты ( d 1j50l г/см) помещают в реакционную колбу, снабженную обратным холодиль- НИКОМ и нагревают до 50°С, затем охлаждают до 0°С, Хлористый металлил 10 см (0,103 моль) подают порциями в течение 1 ч при 0+2°С при перемешивании. После вьщерживания реакционной смеси при 15-IS С в течение 2 ч к ней добавляют 97 см воды и нагревают при 85-90°С в течение 1 ч. Получают 125,5 г водного раствора кислом. Выход о(-окси- -хлоризомасляной кислоты 80%, нитросоединений

CH Cl-CfcH -J-CH -NO ОН

CH Cl-GCCHjVC

.N-OH

ОН

NO

12% на загруженный олефин.

Для дальнейшей очистки кислоты раствор упаривают при 60-70°С и остаточном давлении 100 мм рт.ст. После охлаждения до 5 С отделяют фильтрова нием выпавшую- техническую о(-окси-/з- хлоризомасляную кислоту (11,77 г). После отмывки на фильтре раствором метилэтилкетона в толуоле (объемное соотношение 1:7) получают 11,08 г кристаллической пС-окси-/ -хлоризомасл ной кислоты с содержанием последней 99%, нитросоединений - 0%. Содержание хлора (по методу Шенигера) 25,1% температура плавления , выход 77%.

П р и м е р 2 (сравнительный). Синтез ведут аналогично примеру 1, но реакционную смесь после подачи олефина выдерживают 18 ч при 15°С. После вьщерживания к реакционной сме си дрбавляют 100 см воды и ведут гидролиз аналогично примеру 1. Получают 129,9 г водного раствора кислот Выход о -окси- -хлоризомасляной кислоты 65,8%, нитросоединений - 25% на загруженный олефин. После укрепления водного раствора, охлаждения, отмывки на фильтре органическим растворителем аналогично примеру 1 получают 8,6 г кристаллической о/-окси- /Ь-хлоризомасляной кислоты с содержа- . нием последней 90%, нитросоединений 3%,. Температура плавления 102°С, вы- ход 52%,

Q 5

0

25

.,,, -35 40

45 50 55

П р и м е р 3. 35 см (0,824 моль. 98,5%-ной азотной кислоты ( d 1,501 г/см) помещают в реакционную колбу, снабженную обратным холодильником, и нагревают аналогично примеру 1. Хлористый алйил 16,8 см (0,206 моль) подают порциями при (-2) в течение 2 ч при перемешивании. После выдерживания реакционной смеси при 15-l8°CtB течение 2 ч удаляют образовавшиеся окислы азота продувкой воздуха. Получают 56 г промежуточной реакционной массы, к которой добавляют 280 см воды (концентрация HNO 5 мас.%) и нагревают до ., Гидролиз при этой температуре, ведут в течение 2 ч. Далее продолжают гидролиз при 80°С 1,5 ч. Получают 328 г водного раствора кислот . Выход /3-хлормолочной кислоты 60,3%, щавелевой кислоты - 11,2%, нитросоединений - 2,2% на.загруженный олефин. Непрореагировавшую азотную кислоту (после проведения стадии гидролиза) разлагают 42 мл 32%гного формалина при 60°С с перемешиванием- при этой температуре 1 ч. Раствор упаривают в вакууме при температуре куба не вьше 65°С, После охлаждения до 15 С отделяют фильтрацией выпавшую щавелевую кислоту и полимер хлормуравьиной кислоты. Получают 14,7 г плава с содержанием /ъ-хлормо- лочной кислоты 88%. Выход 50%,

Пример 4. 20 см -(0,463 моль) 98 5%-ной азотной кислоты ( d - 1,501 см ) помещают в реакционную колбу, снабженную обратным холодильником, и охлаждают, до О С, Цараформ 0,8 г вводят в реакционную колбу циями при 0+2°С при перемешивании, . Массовая доля загруженного параформа от исходной азотной кислоты 2,7%, Хлористый аллил 8,4 см (0,103 моль) подают порциями аналогично примеру 1. После выдерживания реакционной смеси в течение 1,5 ч при 15-18 с удаляют образовавшиеся окислы азота продувкой воздуха. Получают 27,03 г промежуточной реакционной массы, к к.о- торой. добавляют 80 см воды и нагревают до 60°С, Гидролиз П1ЭИ этой температуре ведут в течение 2 ч. Далее продолжают гидролиз, при 80 С 2 ч. Получают 100,5 г водного раствора ; кислот. Выход yi-хлормолочной кислоты 59,6%, щавелевой кислоты - 12%, нитросоединений .- 3% на загруженный олефин, г

515

Для дальнейшего разделения смеси органических кислот нейтрализуют азотную кислоту гидрокарбонатом натрия (берут 14,3 г NaHCO.), раствор упаривают при 34-42°С и остаточном давлении 35-40 мм рт.ст. Орга- нический остаток экстрагируют н-бу- тиловым спиртом (эквивалентное соотношение н-бутиловый спирт:органическая кислота 6:1), проводят этерифи- кацию в присутствии серной кисло.ты (массовая доля 1%) и температуре 110°С в течение 1,5 ч выводом гетерё азеотропа. Последующей дистилляцией продуктов этерификации выделяют бутиловый эфир -хлормолочной кислоты.

11ример5. 33 см (0,8 моль) HNO (,501 г/см) загружают в реакционную колбу, снабженную обратным холодильником и капилляром для подачи газообразного изобутилена, и нагревают до 54°С. Изо-бутилен 11,22 г (0,2 моль) подают через капилляр в активированную азотную кислоту при температуре от минус пяти до 0°С в т-ечение 1 ч. После подачи изобутилена реакционную смесь выдерживают 2,5 ч при 15-18°С, затем удаляют образовавшиеся окислы азота аналогично примеру 1. Получают 48,26 г промежуточной реакционной смеси, к которой добавляют 76,7 см воды (концентрация HNOj 15 мас.%). Гидролиз ; ведут при 85-96°С в течение 2 ч. Получают 117,05 г водного раствора кислот. Выход о(-оксиизомасляной кислоты 62% на пропущенный олефин.

Предлагаемый способ позволяет поднять выход о -оксикарбоновых кислот с 36,4 до 60-80% на взятый олефин, сократить продолжительность синтеза с 26 до 5-8 ч, вьщелить о -окси- карбоновую кислоту ивостроения, не- прибегая к сложным приемам очистки.

с высокой степенью чистоты (99%), синтезировать /j-хлормолочную кислоту впервые из хлористого аллила, минуя стадии получения эпихлоргидрина, выделить -хлормолочную кислоту в виде ее сложного эфира и плава (с содержанием 88%).

Формула изобретения

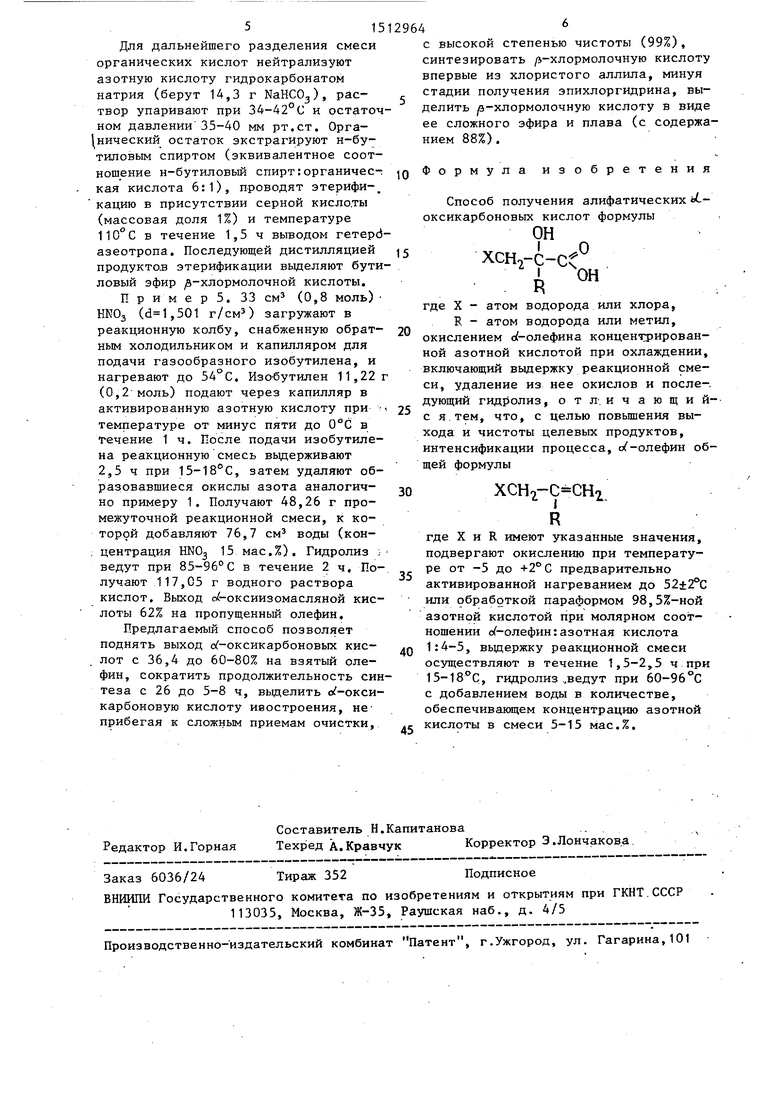

Способ получения алифатических оксикарбоновых кислот формулы

ОН

XCH -C-Ct

Л «

где X - атом водорода или хлора, В. - атом водорода или метил, окислением of-олефина концентрированной азотной кислотой при охлаждении, включающий вьщержку реакционной смеси, удаление из нее окислов и после-, дующий , о т л. и ч а ю щ и й- с я.тем, что, с целью повышения выхода и чистоты целевых продуктов, интенсификации процесса, «/-олефин общей формулы

ХСНо-С СН9 i J i.

R

где X и R имеют указанные значения, подвергают окислению при температуре от -5 до +2° С предварительно активированной нагреванием до или обработкой параформом 98,5%-ной азотной кислотой при молярном соотношении of-олефин: азотная кислота 1:4-5, вьщержку реакционной смеси осуществляют в течение 1,5-2,5 ч при 15-18 С, гидролиз ..ведут при 60-96 0 с добавлением воды в количестве, обеспечивающем концентрацию азотной кислоты в смеси 5-15 мас.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения @ -окси- @ -хлоризомасляной кислоты | 1983 |

|

SU1168550A1 |

| Способ получения метилового эфира @ -хлормолочной кислоты | 1989 |

|

SU1778111A1 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1970 |

|

SU265010A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЛОЧНОЙ КИСЛОТЪ! | 1971 |

|

SU293336A1 |

| Способ получения алкил- нафтолов | 1976 |

|

SU658124A1 |

| Способ получения @ -хлормолочной кислоты | 1990 |

|

SU1782973A1 |

| Способ получения фосфорсодержащей присадки к смазочным материалам | 1982 |

|

SU1130571A1 |

| Способ очистки парафиновых углеводородов | 1980 |

|

SU910569A1 |

| СПОСОБ ПОЛУЧЕНИЯ АМИНОБЕНЗОЙНЫХ КИСЛОТ | 1995 |

|

RU2110511C1 |

| Способ получения С @ -С @ -алифатических @ -нитроспиртов | 1987 |

|

SU1505926A1 |

Изобретение относится к карбоновым кислотам, в частности к получению алифатических α-оксикарбоновых кислот фор-лы XCH2-RCOH-COOH, где X- атом H или хлора, R-атом H или метил, которые используются для синтеза метакриловой кислоты и ее эфиров, модификаторов полимерных материалов и пестицидов. Цель - повышение выхода и чистоты целевых продуктов, интенсификация процесса. Получение целевого продукта ведут окислением α-олефина фор-лы XCH2-RC=CH2, где X и R указаны выше, при (-5)-(+2)°С предварительно активированной нагреванием до 52±2°С или обработкой параформом 98,5%-ной HNO3 при молярном соотношении α-олефина и HNO3 1:(4-5). Реакционную смесь выдерживают в течение 1,5-2,5 ч при 15-18°С с удалением окислов и последующим гидролизом при 60-96°С с добавлением воды в количестве, обеспечивающем концентрацию HNO3 в смеси мас. 5-15%. Выход целевых продуктов до 60-80% на взятый олефин. Время процесса 5-8 ч. Степень чистоты 99%.

| Патент США N 2847465, | |||

| кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Реактивная дисковая турбина | 1925 |

|

SU1958A1 |

Авторы

Даты

1989-10-07—Публикация

1988-02-18—Подача