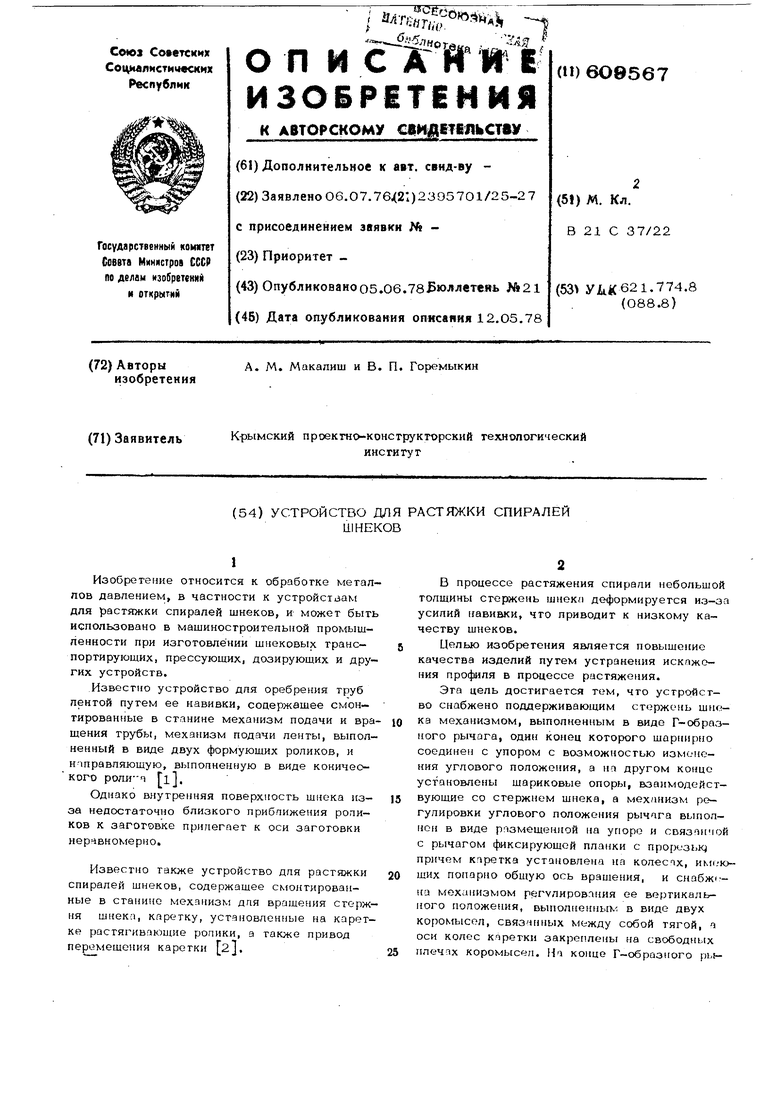

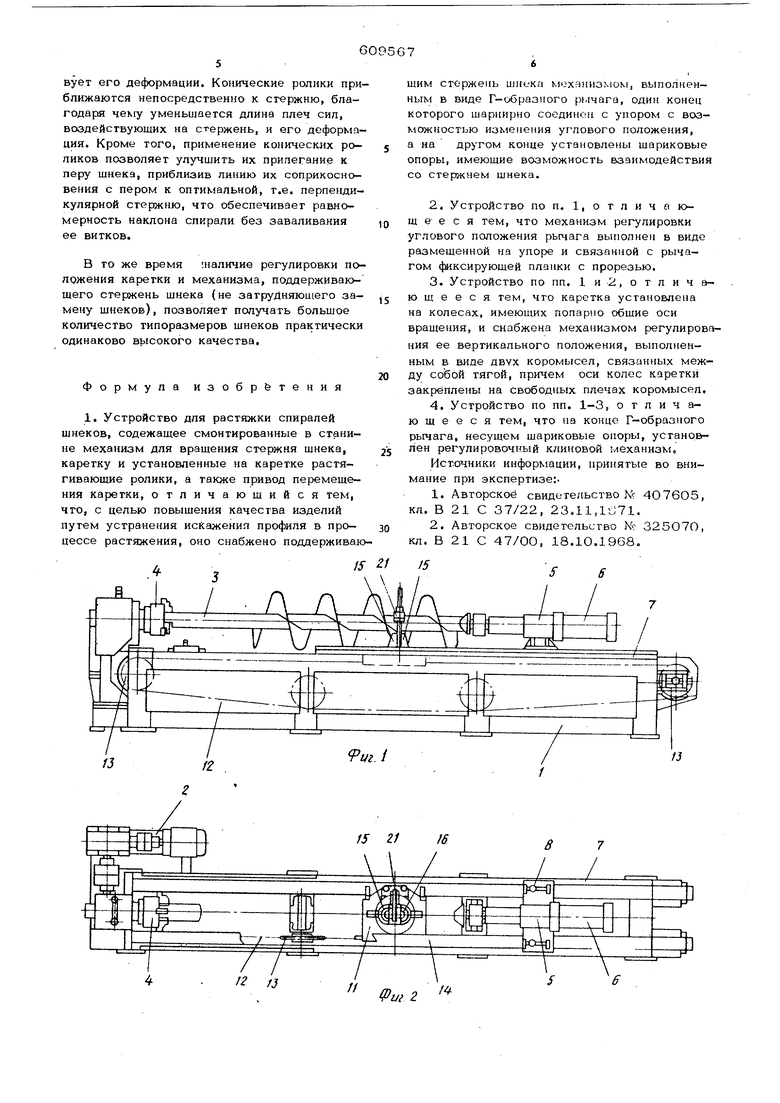

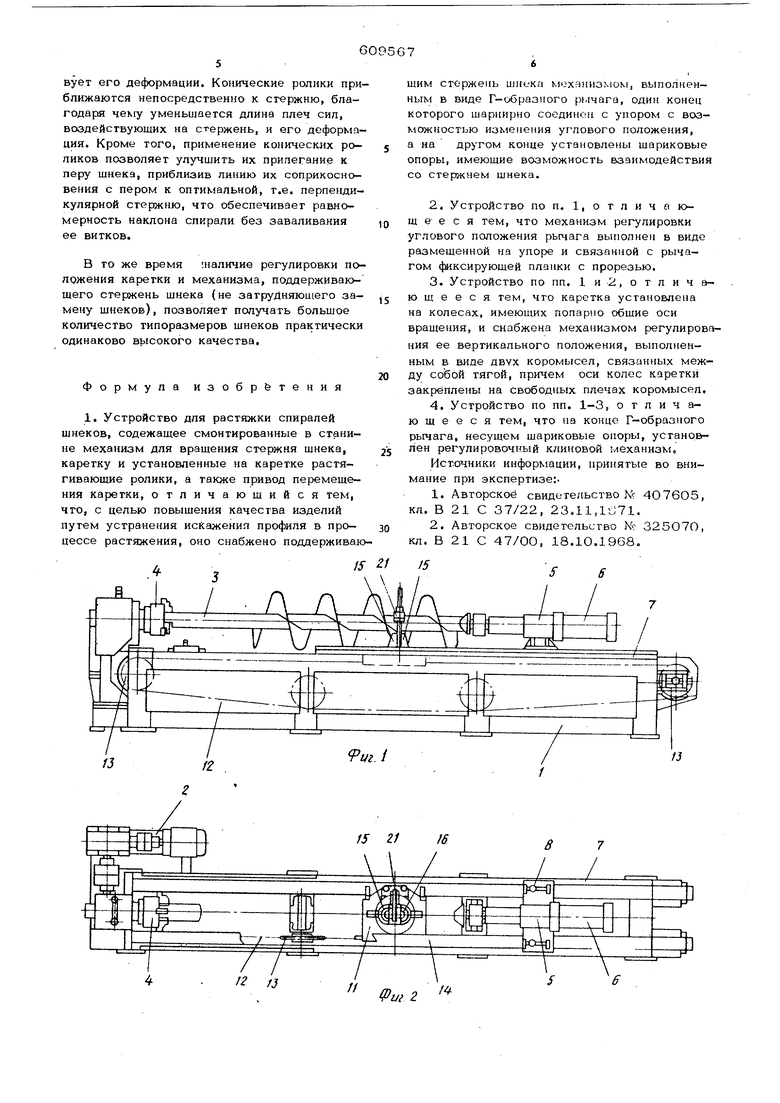

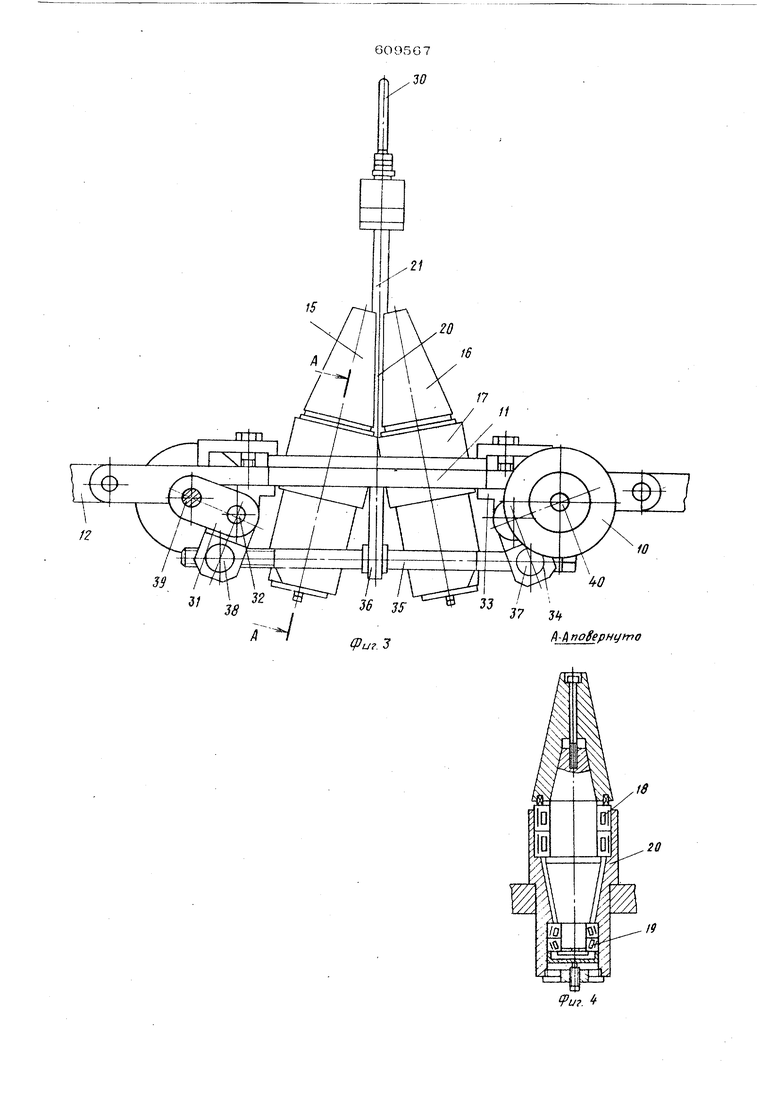

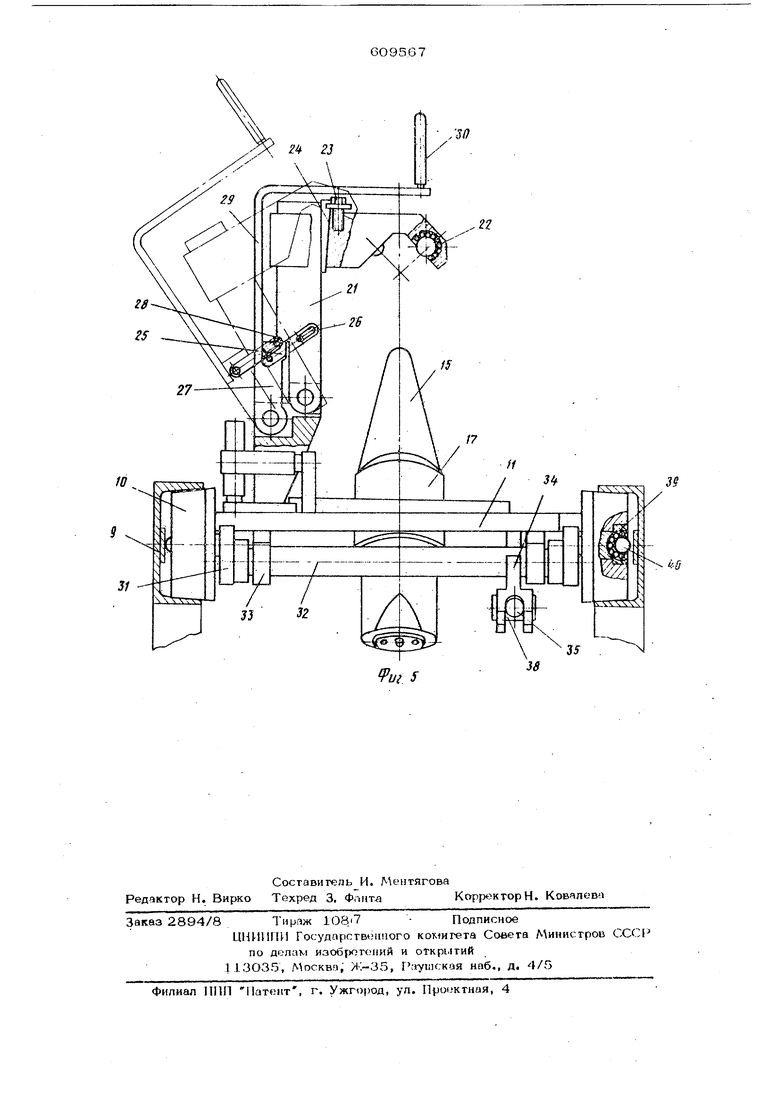

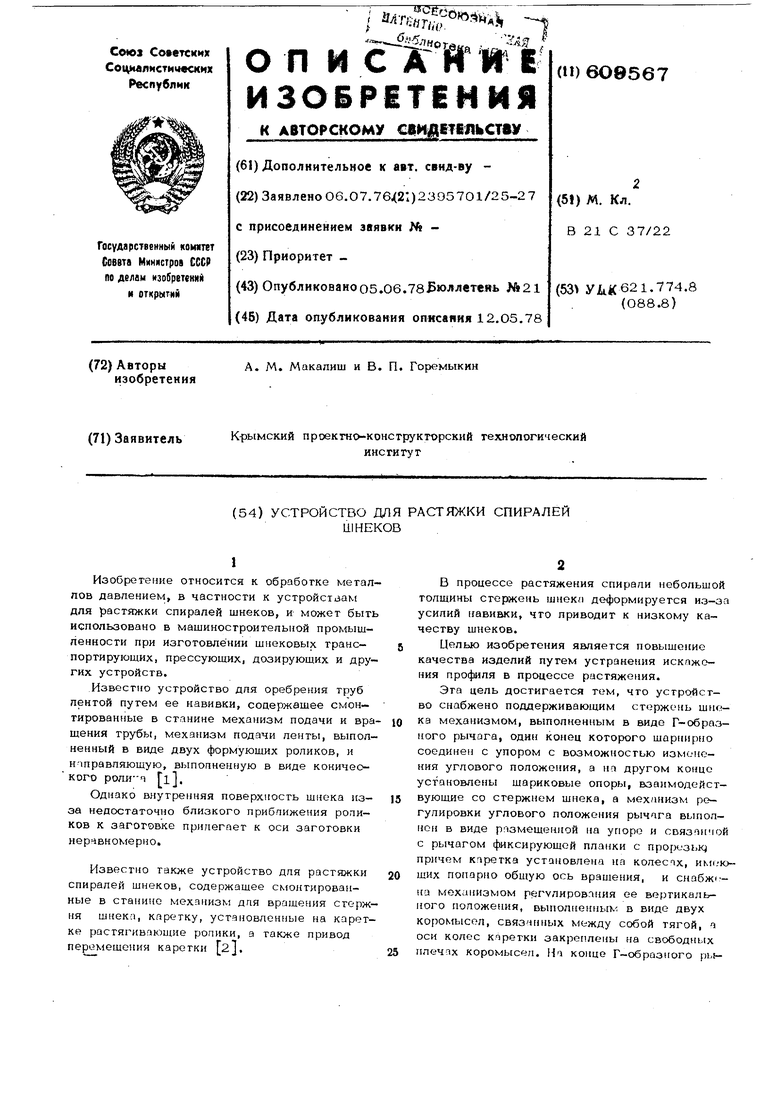

чага, несущем шариковые опоры, усгановпен регулировочный клиновой механизм. На фиг. 1 изображено устройство, вид сп реди, на фиг. 2 - то же, план; на фиг. 3 карегка, вид спереди; на фиг. 4 - разрез А фиг. 3; . 5 - каретка, вид сбоку. Устройство для растяжки спирапей шнеков включает в себя станину 1 коробчатой формы с заключенным в ней приводом 2, служащим для привода стержня 3 шнека во вращение, один конец которого закреплен в патроне - вращателе 4, а другой конец надет на поддерживающий центр задней бабки 5. Задняя бабка, управляемая от пневмоциллндра 6, перемещается в неподвижных на- правляющих 7 верхних балок станины и закрепляется в требуемом положении (по дли не стержня шнека) зажимами 8. В верхних направляющих 9 станины уста новлена снабженная четырьмя ходовыми роликами 10 каретка 11, для привода которой спужит цепь 12, натянутая на звездо ки 13. Тяговая цепь защищена от сварочны брызг гибкой лентой 14 из прорезиненной ткани. На площадке каретки установлены рабочие органы, а пара растягивающих спираль шнека роликов IS и 16, представляющих со бой два конических валка 17, установленны на подшипниках 18 и 19 в общем корпусе 20 так, что между валками имеется зазор для захода в него пера щнека, и механизм 21, поддерживающий стержень шнека выполненный в виде Г-образного рычага, верхний конец которого имеет фигурный паз с двумя шариковыми опорами 22 по бокам выреза. Верхний конец Г-образного рычага регулируется по высоте с помощью винта 23 и клина 24. Г-образный рычаг соединен планкой 25 с имеющимся в ней продольным пазом 26 с фиксирующим упором 27, удерживающим с.О в рабочем (поднятом) положении за счет того, что он упирается в выступ 28 рычага и подпирает его. Фиксирующий упор и опора установлены на платформе каретки шарнирно. Фиксирующий упор снабжен рычагом 29 с рукояткой 30 на конце. С целью наладки под разные диаметры стержней шнеков каретка выполнена по отношению к неподвижным направляющим регу лируемой по высоте. Регулировка производи ся при помощи рычажно-винтового Миханизма, состоящего из четырех рычагов 31, сидящих на концах осей 32 и подвижных в подшипниках 33, и двух рычагов 34, жестк связанных с осями 32 винтп 35, средняя часть которого фиксируется от смещения в осевом направлении вилкой 36, а концы связаны с гайками 37 и 38 рычагов 34. Регулировка обеспечивает подъем или спускание осей 39 ходовых роликов 10 каретки, закрепленных на рычагах 31. В осях 39 ходовых роликов 1О расположены шаровые опоры 4О, служащие для стабилизации каретки в горизонтальной плоскости. Корпус 2О, в котором укреплены валки, установлен на площадке каретки 11с возможностью разворота в обе стороны на угол до 45°, что необходимо длн переналадки роликов для растяжки спиралей разных шагов и направления навивки, :Спми валки выполнены коническими. Станок снабжен скользящим токоподводом сварочного тока, пневмо- и электрооборудованием, пульпом управления, расположенным на каретке (на чертежах не показаны). Работает устройство следующим образом. Стержень 3 шнека с надетой на него спиралью в сжатом состоянии устанавливают одним концом в патрон - вращатель 4 стержня, другим концом на поддерживающий i центр отрегулированной по длине стержня щнека задней бабки 5. Каретка 11 находится в исходном положении начала растяжки, т.е, у задней бабки. Конец спирали вводят в зазор между двумя коническими растягивающими роликами и приваривают к стержню шнека. А еханизм 21 поднимают и устанавливают в верхнем положении так, чтобы стержень вошел в фигурный вырез до упора в шариковые опоры. Достигая таким образом наибольшей фиксации стержня шнека, включают привод. Стержень 3 шнока вращается в патроне, а каретка перемещается вдоль оси стержня, укладывая витки спирали с заданным шагом по стержню. Л аханизм 21 препятствует деформации стерж 1я щнека от растягива- юи(их сил и способствует cTa6HnbHoctH процесса растяжки. Наличие двух растягивающих роаиков, между которыми проходит перо спирали, препятствует излишним деформациям пера от растягиЕпюших сил и обеспечивает перпендикулярность образующих спирали продольной оси шнека. По окончании растя кки другой конец спирали также приваривается к стержню. Механизм 21 вследствие выведения упорп из фиксирующего положения, т.е. отведения его за рукоятку вниз, откидывается, щлек открепляется и снимается с устройства, а каретка возвращается в исходное положение. Наличие упорв сторжня в виде Г-образноо рычага стабилизирует положение стержня нока по отнощению к роликам и нрспятствует его деформации. Конические ролики при ближаются непосредсгвенно к стержню, благодаря чекгу уменьшается длина плеч сил, Боэдейсгвующих на стержень, и его деформация. Кроме того, применение ко} ических роликов позволяет улучшить их прилегание к перу шнека, приблизив линию их соприкосновения с пером к оптимальной, т.е. перпендикулярной стержню, что обеспечивает равномерность наклона спирали без заваливания ее витков. В то же время наличие регулировки по ложения каретки и механизма, поддерживающего стержень шнека (не затрудняющего замену шнеков), позволяет получать большое количество типоразмеров шнеков практически одинаково высокого качества. Формула изобретения 1. Устройство для растяжки спиралей шнеков, содежащее смонтированные в станине механизм для вращения стержня шнека, каретку и установленные на каретке растягивающие ролики, а также привод перемещения каретки, отличающийся тем, что, с целью повышения качества изделий путем устранения искажения профиля в процессе растяжения, оно снабжено поддержива 3 им стержень ujuexa механизмом, выполненным в виде Г-образиого р(лчага, один конец которого шариирио соединен с упором с возможностью изменения углового положения, а на другом конце установлены шариковые опоры, имеющие возможность взаимодействия со стержнем шнека. 2.Устройство по п. 1, отличающее с я тем, что механизм регулировки углового положения рычага выполнен в виде размешенной на упоре и связанной с рычагом фиксирующей планки с прорезью. 3.Устройство по пп. 1 и 2,отличающее с я тем, что каретка установлена на колесах, имеющих попарно общие оси вращения, и снабжена механизмом регулирования ее вертикального положения, выполненным в виде ДВУХ коромысел, связанных между собой тягой, причем оси колес каретки закреплены на свободных плечах коромысел. 4.Устройство по пп. 1-3, отличающееся тем, что на конце Г-образного рычага, несущем шариковые опоры, установлен регулировочный клиновой механизм, Источники информации, принятые во внимание при экспертизе;. 407605, 1. Авторское свидетельство № кл. В 21 С 37/22, 23.11,, 2. Авторское свидетельство Nc 32507О, 21 С 47/ОО, 18.10.1968, ff

fi-/ noSepHijino

19

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления сварных шнеков | 1975 |

|

SU599942A1 |

| Стенд для сборки и сварки шнеков | 1981 |

|

SU996148A1 |

| Устройство для изготовления шнеков | 1979 |

|

SU854506A1 |

| Устройство для сварки | 1977 |

|

SU745629A1 |

| Способ получения спиралей шнеков | 1976 |

|

SU662220A1 |

| Установка для изготовления витого магнитопровода электрической машины | 1989 |

|

SU1695453A1 |

| Полуавтомат для изготовления многотраверсных цилиндрических сеток типа "беличьего колеса | 1973 |

|

SU720566A1 |

| Устройство для изготовления спиралей шнеков | 1977 |

|

SU631246A1 |

| Установка для изготовления витого магнитопровода электрической машины | 1991 |

|

SU1791910A1 |

| Устройство для навивки цилиндрических спиралей | 1986 |

|

SU1480924A1 |

Авторы

Даты

1978-06-05—Публикация

1976-07-06—Подача