(54) БУМАГА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Бумага-основа для изготовления антикоррозийной бумаги | 1978 |

|

SU730923A1 |

| Способ получения бумажной массы | 1978 |

|

SU779473A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ВОЛОКНИСТОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 2001 |

|

RU2173742C1 |

| Способ изготовления бумаги | 1988 |

|

SU1567710A1 |

| Способ подготовки бумажной массы | 1977 |

|

SU699068A1 |

| Прокладочный картон | 1988 |

|

SU1559029A1 |

| Фрикционный картон | 1988 |

|

SU1634737A1 |

| Коробочный картон | 1981 |

|

SU996593A1 |

| Фильтрованный материал | 1978 |

|

SU730925A1 |

| Способ изготовления упаковочной бумаги | 1981 |

|

SU996597A1 |

Изобретение относится к бумаге на CHOiae неорганического волокна и спо« собу ее получения и предназначено для использования в целлюлозно-бумажной проьшшленности. Известен материал из 100%-ных неор ганических волокон, например асбестоBoro|lJ . Такой материал обладает высокой ;Термостойкостью, однако прочность его ;низкая. Для повышения прочности в сос |тав материала на основе неорганическо го Волокна вводят связующее. Известен материал на основе неорганического волокна и связующего - неупорядоченного гидраргиллита |2j . Связующее вводят в волокнистую мас су на основе неорганических волокон в виде дисперсии, и отсутствия связи между волокном и связующим оно плохо удерживается в волокнистой массе, вследствие чего механическая проч ность неорганической бумаги низкая. Для повьиения :прочности материала на основе неорганического волокна и связующего в качестве связующего используют силикат кальция, который осаждают в волокнистой массе при реакции между силикатом щелочного метал ла и хлоридом кальция, и мягкую виниловую смолу . Однако прочность материала на основе неорганического волокна и связующего, в качестве которого использованы силикат кальция и мягкая виниловая смола, не удовлетворяет возросшим требованиям, предъявляемым к материалам на основе неорганических волокон. Кроме того, прочность этого материала падает при эксплуатации его при повышенных температурах, что сужает область его использования. Это объясняется, ; по-видимому, сильным размягчением при 4-. выше органической части связующего - виниловой смолы. Целью Изобретения является повышение прочности бумаги. Поставленная цель достигается тем, что в бумаге на основе неорганического волокна и .связующего в качестве связующего используют основную соль поливалентных металлов при следующем соотноа1ен 1и -компонентов, вес.%: Неорганическое волокно 40-80 . Основная соль поливалентного метсшла 20-60 Для большего упрочнения бумаги предложен также способ ее получения, отличающийся тем, что сначала в волокнистую массу вводят растворимую соль поливалентного металла, а затем осадитель в виде гидроокиси в количестве 0,4-0,8% ее стехиометрического количества.

Изобретение иллюстрируется следующими примерами.

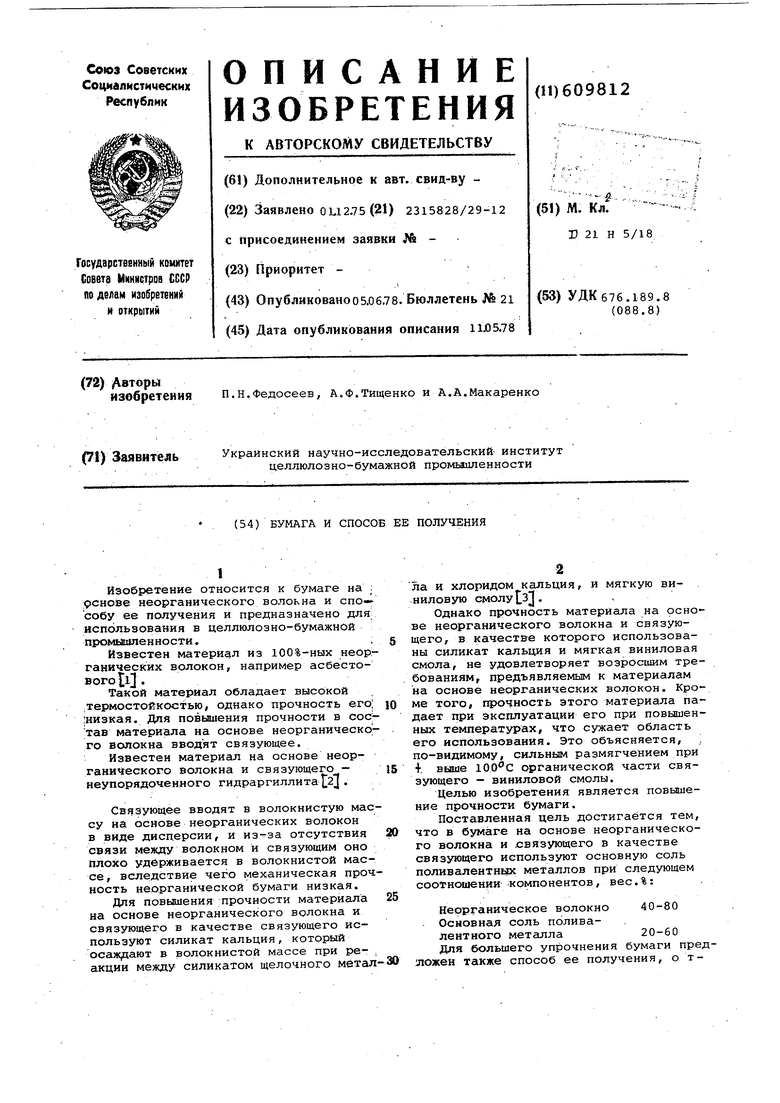

ft р и м е р 1. Базальтовое волокно в количестве 2,0 г размешивают в течение 50 мин. Затем добавляют 9 г . 6Н20 и после перемешивания добавляют 2 г NaOH г Полученная волокнистая масса отливается на лабораторном листоотливном оборудовании. Полученная отливка содержит, вес.%: Базальтовое волокно 80 Основную соль магния 20 П р и м е р 2. Базальтовое волокно в количестве 2,0 г размешивают в течение 60 мин. После перемешивания BBO дят 20 г MgtiO 7Н2О, а затем после перемешивания 3,4 г NaOH . Полученная волокнистая масса отливается на лабораторном листоотливном оборудовании. Полученная отливка содержит, вес. Базальтовое волокно 60 Основную голь магния 40 о

80

60 г

м

1,12 3,0 810 1670 ит

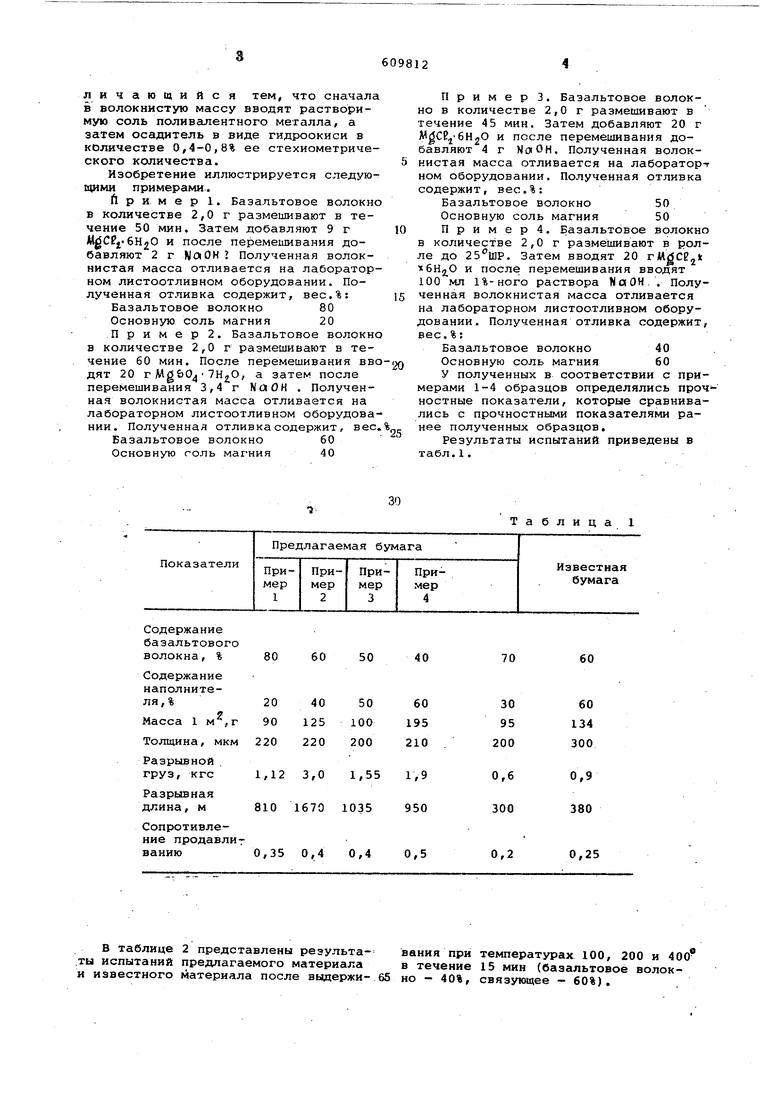

0,35 0,4 0,4 В таблице 2 представлены результа,ты испытаний предлагаемого материала и известного материала после выдержи- 65

Пример 3. Базальтовое волокно в количестве 2,0 г размешивают в течение 45 мин. Затем добавляют 20 г и после перемешивания добавляют 4 г NoiOH. Полученная волокнистая масса отливается на лабораторном оборудовании. Полученная отливка содержит, вес.%:

Базальтовое волокно 50 Основную соль магния 50 П р и м е р 4. Базальтовое волокно в количестве 2,0 г размешивают в ролле до 25°ШР. Затем вводят 20 rMgCPj и после перемешивания вводят 100 мл 1%-ного раствора NaOH. . Полученная волокнистая масса отливается на лабораторном листоотливном оборудовании. Полученная отливка содержит, вес.%;

Базальтовое волокно 40 Основную соль магния 60 У полученных в соответствии с примерами 1-4 образцов определялись прочностные показатели, которые сравнивались с прочностными показателями ранее полученных образцов.

Результаты испытаний приведены в табл.1.

Таблица 1

60

40

70

60

30 134

95 300

200

0,9

0,6

1,55

1,9 380 300 950 1035

0,25

0,2

0,5 вания при температурах 100, 200 и 400 в течение 15 мин (базальтовое волокно - 40%, связующее - 60%).

950 1350 1020 825

Из таблицы видно, что показатель разрьтной длины у предлагаемого материала возрастает при росте температуры до , а затем наблюдается его незначительное падение в отличие от известного материала, у которого при наблюдается падение показателя разрывной длины больше, чем на 50%.

Весь комплекс положительных свойст высокие прочностные показатели, незначительное снижение показателя разрывной длины при повышенной температуре - позволит широко использовать предлагаемый материал в различных отраслях промьшшенности.

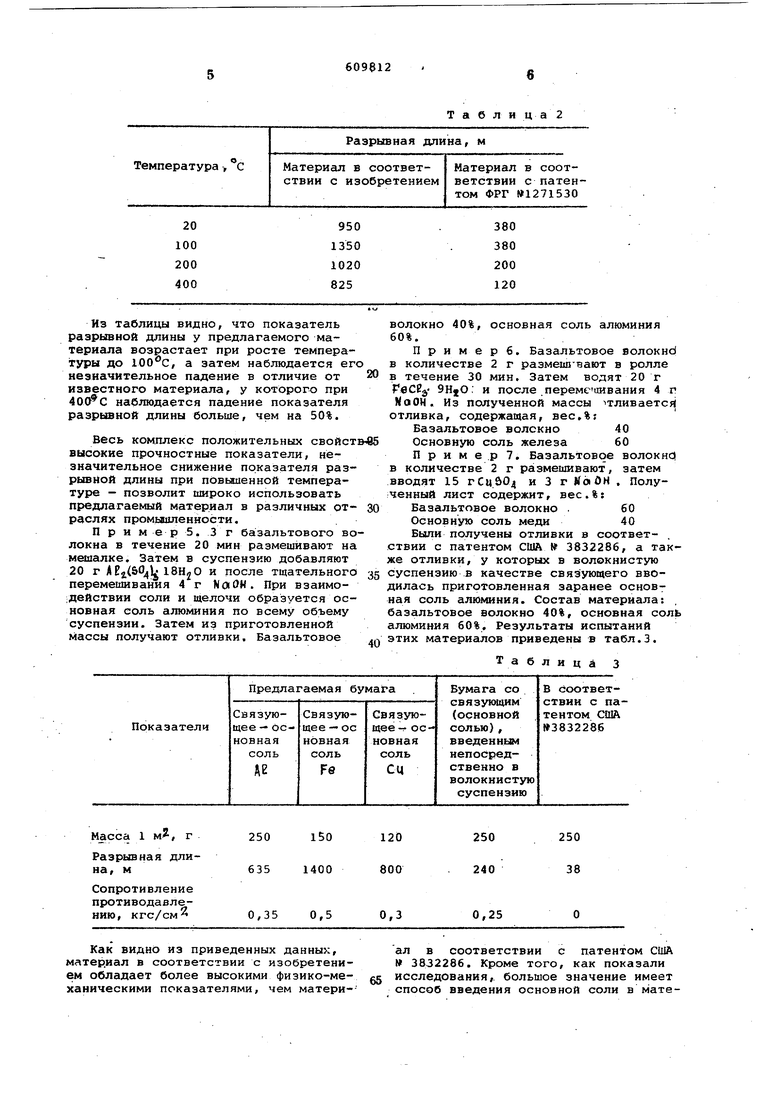

П р и мер 5. 3 г базальтового волокна в течение 20 мин размешивают на мешапке. Затем в суспензию добавляют 20 г f(fj(bQj lSH20 и после тщательного перемешивания 4 г NaOH. При взаимодействии соли и щелочи образуется основная соль алюминия по всему объему суспензии. Затем из приготовленной массы получают отливки. Базальтовое

250 IBO 635 1400

0,35 0,5

Как видно из приведенных данных, материал в соответствии с изобретением обладает более высокими физико-механическими показателями, чем материТ а б л и ц а 2

380 380 200 120

волокно 40%, основная соль алюминия 60%.

П р и м е р 6. Базальтовое волокне в количестве 2 г размеипвают в ролле в течение 30 мин. Затем водят 2Q г PeCPj- 9HjO. и после перемешивания 4 п ХоОН. Из полученной массы 1Тливается отливка, содержащая, вес,%;

Базальтовое волокно 40 Основную соль железа 60 Приме.р 7. Базальтовое волокн0 в количестве 2 г размешивают, затем вводят 15 гСм.&Од и 3 г КаОН . Полученный лист содержит, вес.%: Базальтовое волокно . 60 Основную соль меди 40 Были получены отливки в соответствии с патентом США 3832286, а также отливки, у которых в волокнистую суспензию в качестве связующего вводилась приготовленная заранее основная соль алюминия. Состав материала: , базальтовое волокно 40%, основная солЬ алюминия 60%. Результаты испытаний этих материалов приведены в табл.3.

Т а б л и

Ц а

250 38

250 240

0,25

ал в соответствии с патентом США № 3832286. Кроме того, как показали gg исследования, большое значение имеет способ введения основной соли в материал. Из таблицы 3 следует, что если основйая соль образуется в результате химической реакции, протекающей непосредственно в волокнистой суспензии, из которой в дальнейшем отливаются листы (табл.3, графы 2-4), то показатели механической прочности выше, чем при использовании в качестве связующего основной соли, полученной заранее (см. табл.3, графу 5).

Формула изобретения 1. Бумага, содержащая неорганическое волокно и связующее, о т л и ч а ю щ а я с я тем, что, с целью повышения прочности бумаги, она в качестве связующего содержит основную соль поливалентного металла при следующем содержании компонентов, вес.% Неорганическое волокно 40-80 Осно.вная соль поливалентного металла 20-60

Источники информации, принятые во внимание при экспертизе:

.

Авторы

Даты

1978-06-05—Публикация

1975-12-01—Подача