Сорбент1,5

Третичный триэтиламин 1,О

Пример 4 Сульфатная целлюлоза размалывается до и наполняется путем дачи в суспензию целлюлозы сорбента монтмориллонита в количестве

на триэтаноламина и отливается на сетке бумагоделательной машины с получением бумаги-основы массой ВО . Полученная бумага-основа используется для производства антикоррозионной бумаги с

любым ВОПООЯСТКППИКЛИМ или nr плtтQr,г,-,,,«

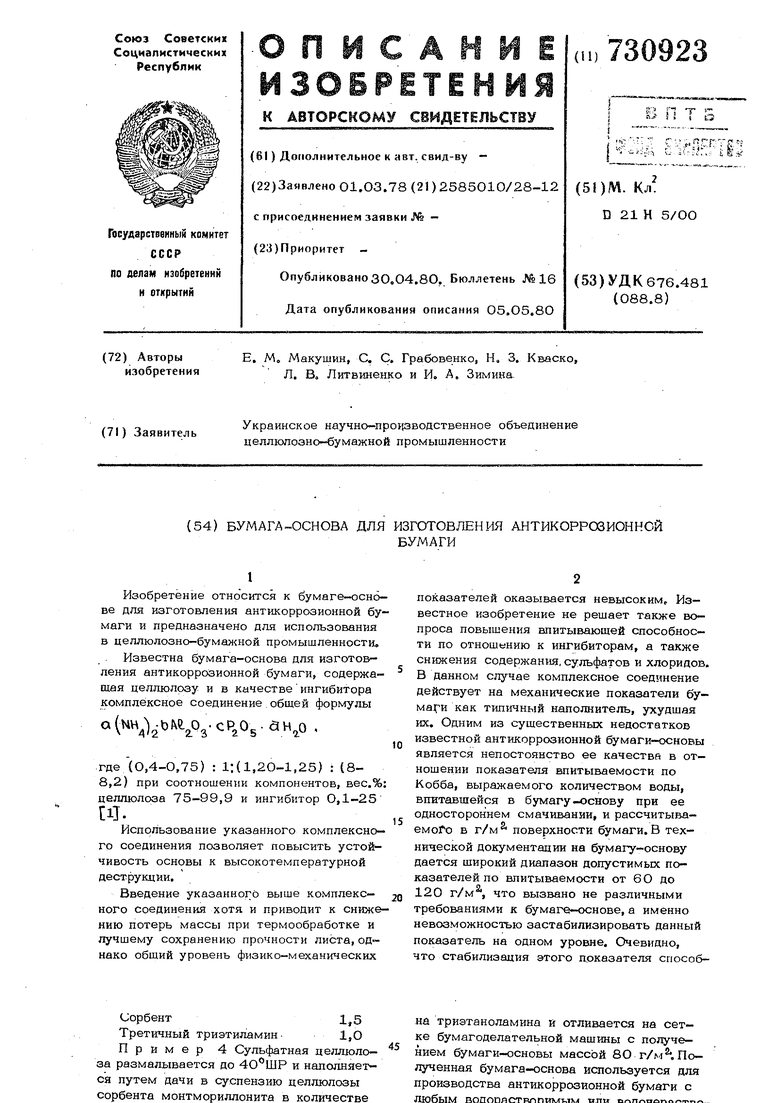

ствовала бы и стабилизации качества антикоррозионной бумаги. В рамках существующей технологии производства бумагиосновы с использованием только целлюлозного волокна устранить этот недостаток нельзя в связи с объективно имеющейся в производстве неоднородностью при подготовке бумажной массы (размол, проклейка, отлив, сушка). Бумага-основа, содержащая указанное выше комплексное соединение, также не обладает стабильными показателями впитывающей способности, что связано с тем, что, происходящая при сушке бумаги-основы гидрофобизация комплексного соединения, а также неравномерное распределение его в бумаждля осаждения клея используется сернокислый глинозем, что резко ухудшает качество бумаги-основы. Для подавления их отрицательного влияния при производстве антикоррозионной бумаги в последнюю приходится задавать избыток ингибитора, что приводит к его перерасходу и ухудщает эконом 1тческие показатели производства. Для. длительных же консервации металлоизделий у потребителя такая бумага вообще не пригодна.

Цель изобретения - улучшение качества бумаги-основы.

Поставленная цель достигается тем, что известная бумага-основа для изготовления аптторрозионной бумаги, содержа

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления целлюлозосодержащего материала | 1978 |

|

SU730924A1 |

| Способ непрерывного производства бумаги и картона | 1980 |

|

SU958564A1 |

| Способ изготовления бумаги и картона | 1984 |

|

SU1189920A1 |

| Способ изготовления бумаги | 1988 |

|

SU1567710A1 |

| Способ изготовления бумаги | 1990 |

|

SU1772282A1 |

| Способ получения бумаги | 1984 |

|

SU1147806A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2003 |

|

RU2237768C1 |

| Способ изготовления бумаги и картона | 1986 |

|

SU1331927A1 |

| Способ изготовления вододиспергируемой бумаги | 2023 |

|

RU2814961C1 |

| Способ изготовления конденсаторной бумаги | 1986 |

|

SU1406284A1 |

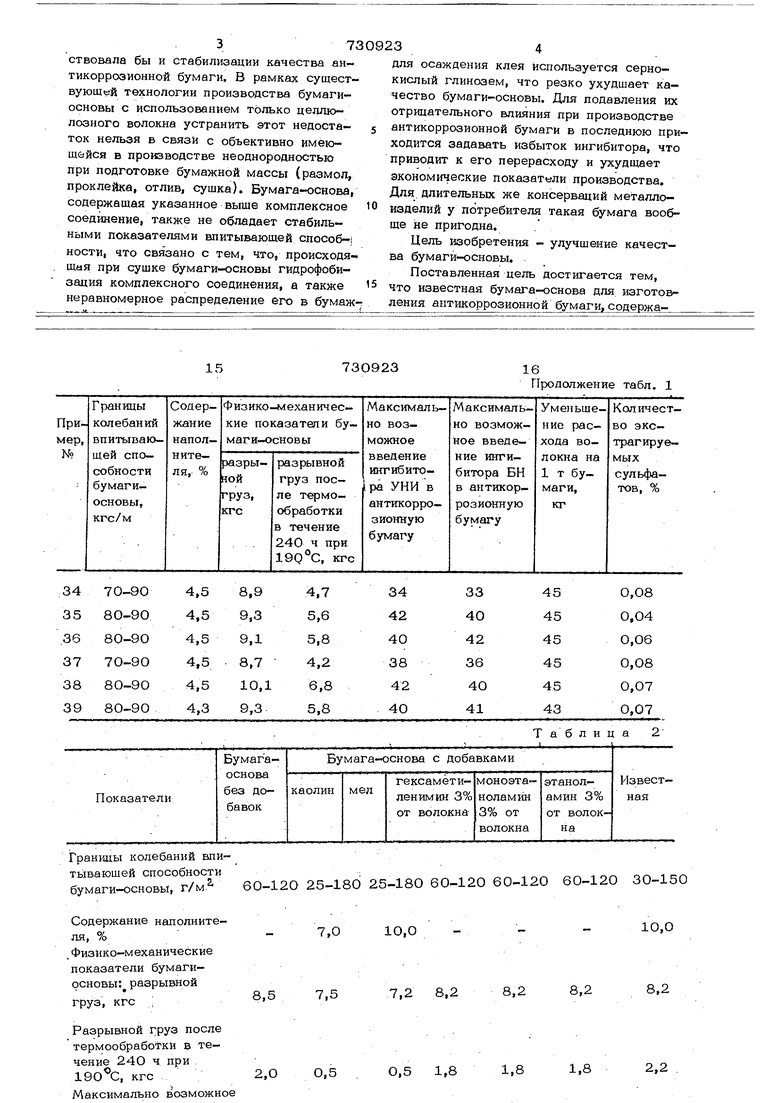

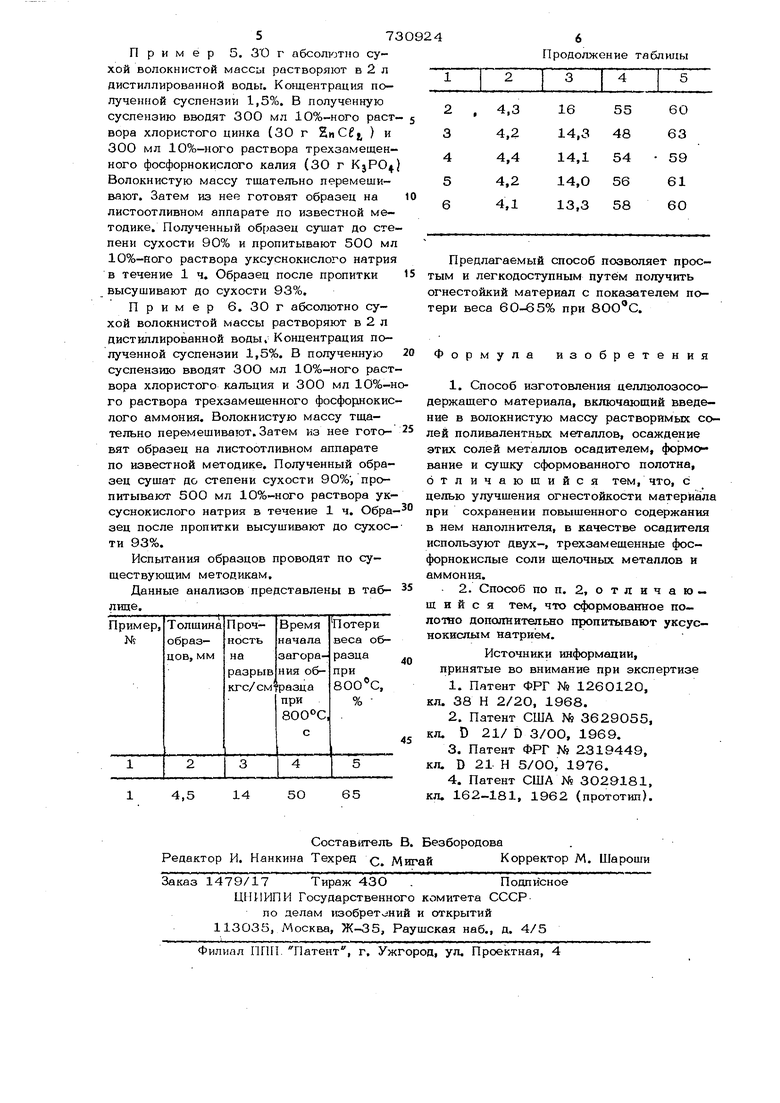

73О923 Границы колебаний впитывающей способности бумаги-основы, г/м 60-12О 25-180

Содержание наполнителя, %

Физико-механические показатели бумагиосновы: разрывной груз, кгс ,

Разрывной груз после термообработки в течение 24О ч при , кгс Максимально возможн

16 Продолжение табл. 1

Таблица 2

30-150

10,0

10,0

8,2

8,2

8,2

7,2 8,2

2,2

1,8

1,8

0,5 1,8 25-180 60-120 60-120 60-120 7 Из приведенных в табл. 1 и табл. 2 данных следует, что во всех приведенных выше примерах достигнут положительный эффект, который обеспечивается предпологаемым изобретением. Во всех без исклю чения случаях повысилось содержание ингибитора в бумаге и снизилось количество экстрагируемых сульфатов и хлоридов, повысилась термостойкость бумаги-основы стабилизировалась впитывающая способность бумаги, уменьшились границы ее колебаний, повысились физико-механические показатели, повысилась восприимчивость бумаги-основы к рабочим растворам ингибиторов, что обеспечивает повышение максимально возможного их уровня введения в бумагу-основу. Приведенные примеры показывают, что преимущества можно достигнуть только в случае совместного использования сорбента и допол нительных химических веществ, т.е. в соответствии с предполагаемым изобретением. Раздельное использование.предлагаемых компонентов: только сорбента или только химического вещества не приводит к успеху, а напротив вызывает, как это имеет место в случае оДного сорбен та, ухудшение качества бумаги-основы. .Существенно также то, что сорбенты и вещества указанного выше ряда могут быть Даны раздельно или вместе с потоком массы или путем предварительного смещения. Наряду с указанными эффектами получено снижение стоимости бумагиСоставитель В. Безбородова Редактор И. Нанкина Техред CJV nraft Корректор Г. Назарова

Заказ 1479/17Тираж 430Подписное

ЦНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., Д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4 318 основы, гак как использование сорбентов снижает стоимость бумаги-основы. Указанные выще преимущества могут быть получены Б производстве без дополнительных капитальных вложений на реконструкцию или модернизацию существующего оборудования. Формул изобретения Бумага-основа для изготовления антикоррозионной бумаги, содержащая целлюлозное волокно и химическую добавку, о тличающаяся тем, что, с целью улучшения качества бумаги, она дополнительно содержит сорбент, выбранный из группы каоленит, пирофиллит, гидрослюда, монтмориллонит, палыгорскит, вермикулит, бентонит, каолин, аэросил, алюмофосфат, алюмосиликат, силикофосфат и фосфогипс, а в качестве химической добавки - соединение, содержащее в функциональной группе один атом азота или атом азота, связанный с кислородом при следующем соотношении компонентов, вес.%: Целлюлозное волокно 78-78,9999 Сорбент1-17 Химическая добавка 0,0001-5 Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2196434/29-12,08.12.75 (прототип).

Date : 06/07/2001

Number of pages : 4

Previous document : SU 730923

Next document : SU 730925

Союз Советских

Социалистических

Республик

730924

(II)

(51 )М. Кл.

D 21 Н 5/ОО

(53)УДК676.484

(О88.8) (72) Авторып. Н, Федосеев, А, изобретения Украинское (71) Заявитель

(54) СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО Изобретение относится к способам изготовления целлюлозосодержащего огнестойкого волокнистого материала и предназначено для использования в производстве трудновоспламеняемых целлюлозосо- держащих волокнистых материалов, например ВОЛОКНИСТЫХ и древесно-волокнистых плит. Введение наполнителей позволяет получить материал с заданными свойствами. Введение наполнителей в бумажную массу по известным способам производится перед размолом или же в виде суспензии, непосредственно перед отливом полотна и основано на физическом процессе осаждения наполнителя на поверхности целлюлозных волокон. Однако силы сцепления частиц наполни теля с волокнистой массой незначительны и поэтому часть наполнителя теряется при формовании полотна вследствие фильтрации. В качестве наполнителей, придающих целлюлозосодержашим волокнистым мате-

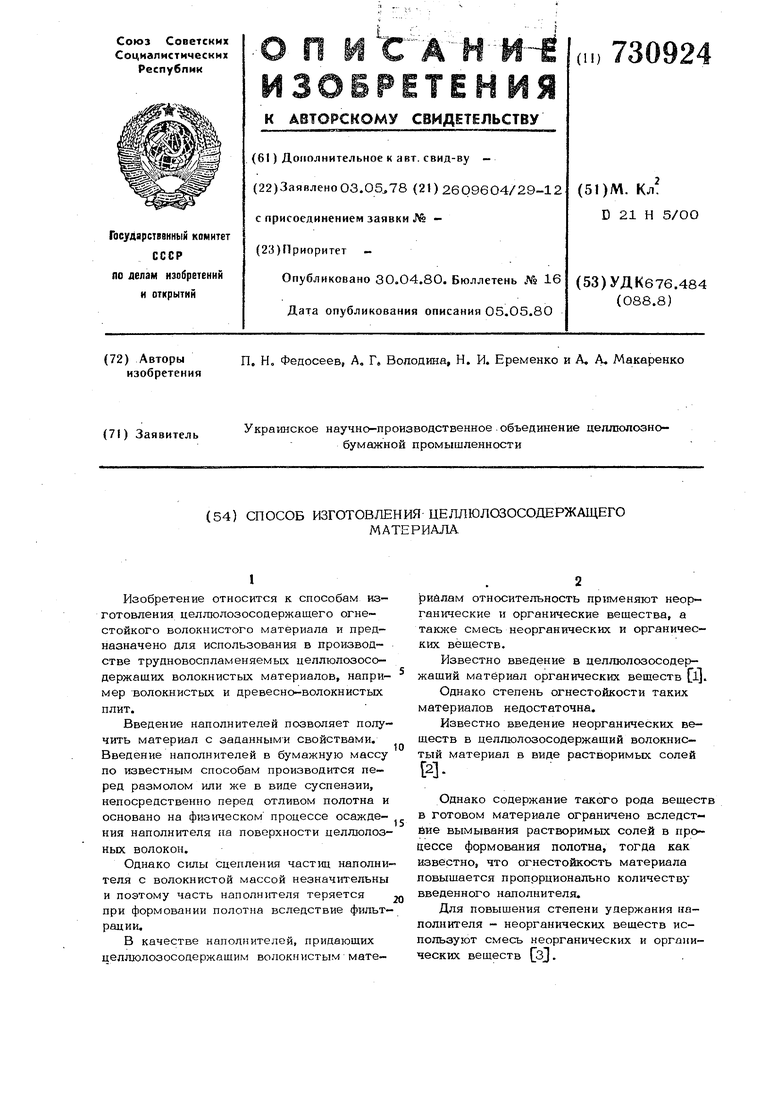

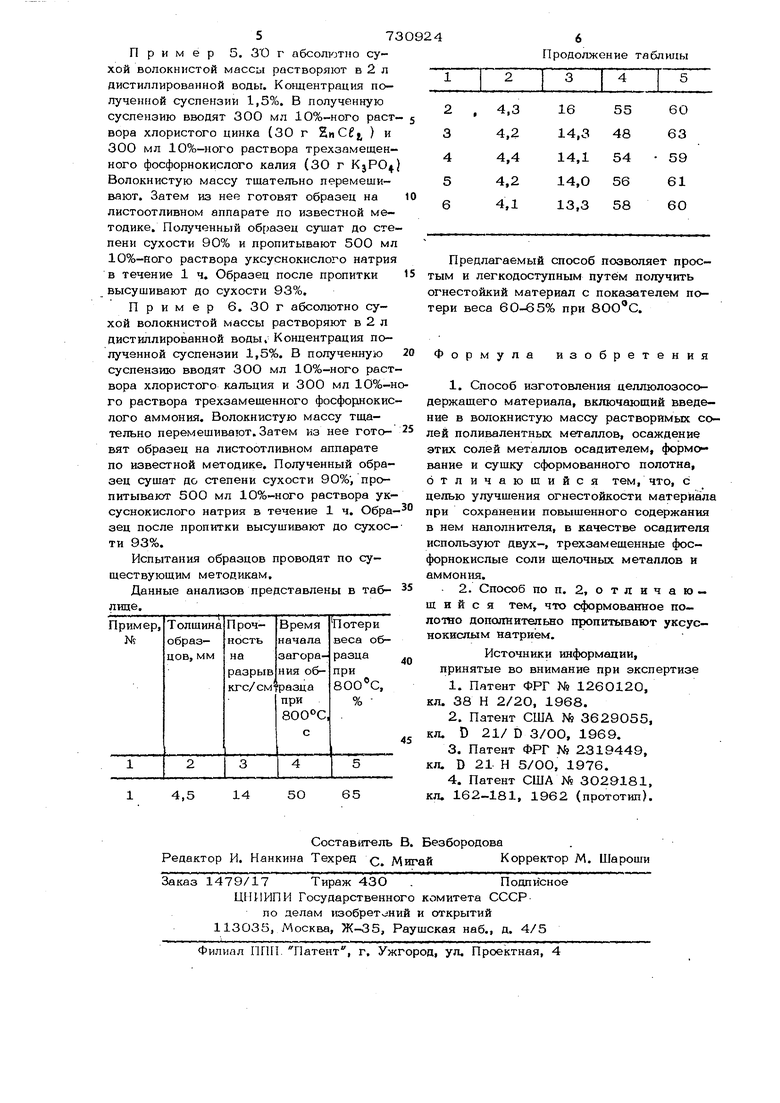

МАТЕРИАЛА научно-производственное.объединение целлюлознобумажной промышленности Г, Володина, Н. И. Еременко и А, А« Макаренко рийлам относительность применяют неорганические и органические вещества, а также смесь неорганических и органических веществ. Известно введение в целлюлозосодержащий материал органических веществ l. Однако степень огнестойкости таких материалов недостаточна. Известно введение неорганических веществ в целлюлозосодержащий волокнистый материал в виде растворимых солей йОднако содержание такого рода веществ в готовом материале ограничено вследствие вымывания растворимых солей в про цессе формования полотна, тогда как известно, что огнестойкость материала повыщается пропорционально количеству введенного наполнителя. Для повыщения степени удержания наполнителя - неорганических веществ используют смесь неорганических и органических веществ sj. Как правило, применение сложных комноаиций, состоящих из смеси неорганических и органических веществ, усложняет технологический процесс и удорожает производство целлюлозосодержащих волокнистых материалов и, в то же время, не позво ляет достичь высокой степени огнестойкости. Известен более эффективный и простой способ повышения удержания неорганичес- кого налолнителя в целлюлозосодержащем материале, который является наиболее близким по технической сущности предложенному изобретению 4J. Способ основан на химическом осаждении наполнителя на внутренней поверхности волокон, в результате чего в получаемую по такому способу бумагу вводится .большее количество наполнителя. Сущность известного способа заключается в том, что целлюлсхзное волокно в .виде суспензии обрабатывают 5-20%-ным раствором хлорида из группы, включающей кальций, магний, затем материал прессуют до содержания влаги 30-7О%. Дальше волокно смешивают с количеством раствора карбоната аммония, достаточным для осаж дения металла в виде карбоната и промывают. Раствор, полученный после промывки, подают на регенерацию, а волокно, обработанное таким способом, готово для формования бумажного полотна. Однако материал, полученный по этому способу, обладает недостаточной огнестойкостью., Цель изобретения - повышение огнестойкости целлюлозосодержащего волокнис того материала. Поставленная цель достигается применением способа изготовления целлюлозосодержащего материала, включающем введени Э волокнистую массу растворимых солей поливалентных металлов, осаждение этих солей металлов двух, трехзамеше.нными фосфорнокислыми солями щелочных металлов и аммония, формование и сушку сформованного полотна. Сформованное полотно дололнительно пропитывают уксуснокислым натрием. Пример 1. 30 г абсолютно сухой волокнистой массы растворяют в 2 л дис тиллированной воды. Концентрация полученной суспензии 1,5%. В полученную сусneH3tflo вводят 300 мл 10%-ного раствора хлористого магния (30 г Mg , ) и ЗОО мл 1О%-ного трехзамещенного фосфорнокислого натрия (30 г NajPO.). Волокнистую массу тщательно перемешивают. Затем из нее готовят образец нй листоотливном аппарате по известной методике. Полученный образец сушат до степени- сухости равной 85% и пропитывают 500 мл 10%-ного раствора уксуснокислого натр1ш в течение 1 ч. Образец после пропитки высушивают до сухости 93%. Пример 2. ЗО г абсолютно сухой волокнистой массы растворяют в 2 л дистиллированной воды. Концентрашш полученной суспензии 1,5%. В полученную суспензшо вводят ЗОО мл 10%-ного раствора сульфата кобальта (ЗО г CoSO ) и 300 мл 10%-ного раствора трехзамещенного фосфорнокислого натрия (30 г NajPOj.). Волокнистую массу тщательно перемешивают. Затем из нее готовят об разец на листоотливном аппарате по известной методике. Полученный образец сушат до степени сухости равной 90% и пропитывают 500 мл 10%-ного раствора уксуснокислого натрия в течение 1 ч. Образец после пропитки высушивают до сухости 93%. Пример 3. 30 г. абсолютно-сухой волокнистой массы растворяют в 2 л дистиллированной воды. Концентрация полученной суспензии 1,5%. В полученную суспензшо вводят 300 мл 10%-ного раствора сульфата алюминия (ЗО г A jSO;|) и 300 мл 1О%-ного раствора трехзамещенного фосфорнокислого натрия ( ЗО г MajPO). Волокнистую массу тщательно перемешивают. Затем из нее готовят образец на листоотливном аппарате по известной методике. Полученный образец до 95% сухости и пропитывают 500 мл 1О%-ного раствора уксуснокислого натрия в течение 1 ч. Образец после пропитки высушивают до сухости 93%. Пример 4. 30 г абсолютно сухой волокнистой массы раствор:;тют в 2 л дистиллированной воды. Концентрация полученной суспензии 1,5%. В полученную суспензшо вводят 300 мл 10%-ного ряствора хлористого щшка (30 г 2ц Cfg,) и ЗОО мл 10%-ного раствора двухзамещенного фосфорнокислого калия (30 г К2,НР04). Волокнистую массу тщательно перемешивают и затем из нее готовят образец на листоотливном аппарате по известной методике. Полученный образец сушат до степени сухости 90% и пропитывают 500 мл 10%-ного раствора уксуснокислого натрия в течение 1 ч. Образец после пропитки высушивают до сухости 93%.

Авторы

Даты

1980-04-30—Публикация

1978-03-01—Подача