Известны штампы с укрепленными на его верхней подвижной плите штенцевыми ножами для вырубки деталей из листового материала, укладываемого на упругую подуи ку, монтированную на нижней плите пресса. В таких прессах также известно применение поворотных столов, как для подачи обрабатываемого материала, так и для удаления вырубленных деталей, а равным образом известно применение фотоэлементов для автоматического управления рабочими механизмами.

Предлагаемый пресс со штампом для раскроя листовых материалов представляет разновидность таких прессов и особенность его заключается в том, что для выталкивания из штанцевого нол-са вырубленного материала применена плита, несуш,ая раму с монтированными на ней подпружиненными выталкивателями, получаюш,ими возвратно-поступательное движение от пневматического привода. Плита, с целью передачи вырубленных деталей на отгрузочный транспортер, может перемешаться в наклонное положение посредством установленных на пути движения плиты неподвижных упоров, причем освобождение вырубленных деталей от прижимающего их к плите приспособления г1роизводится действием электромагнитов.

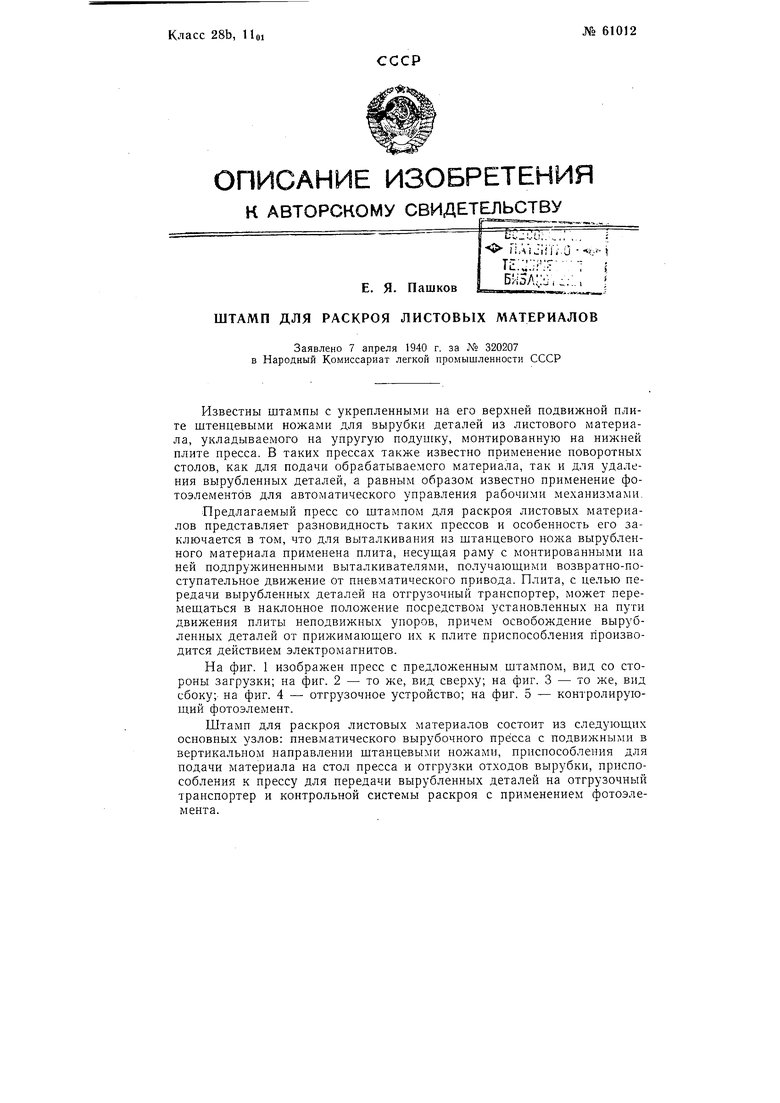

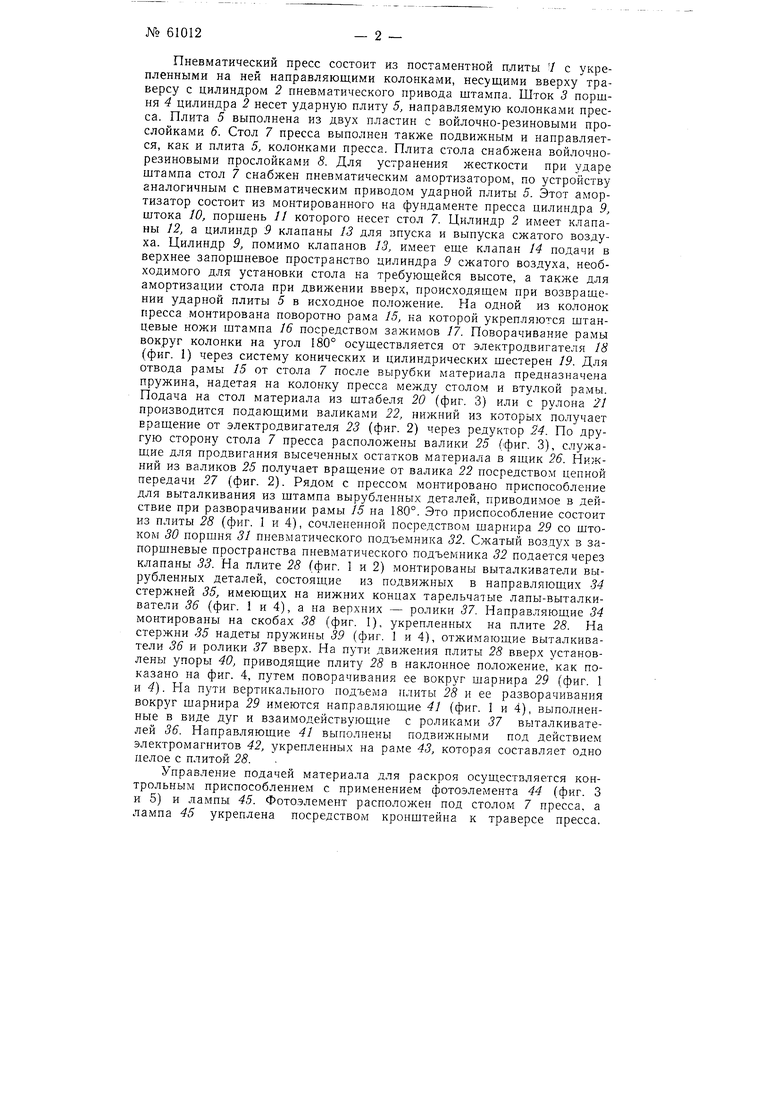

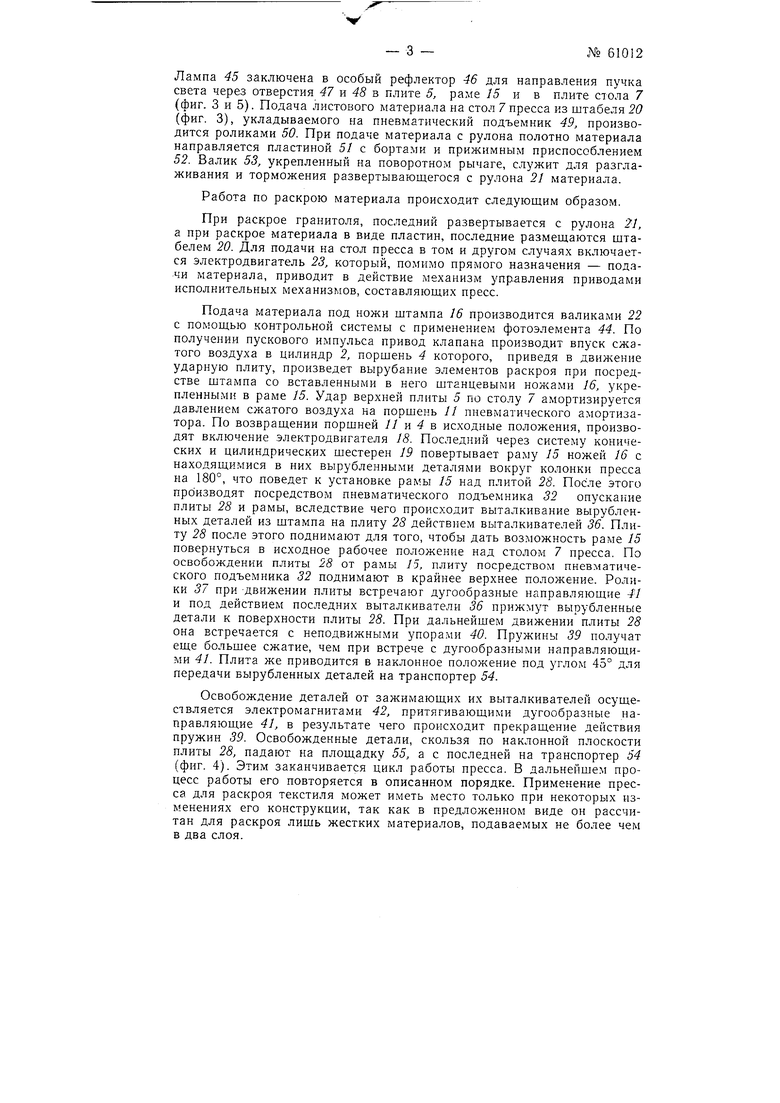

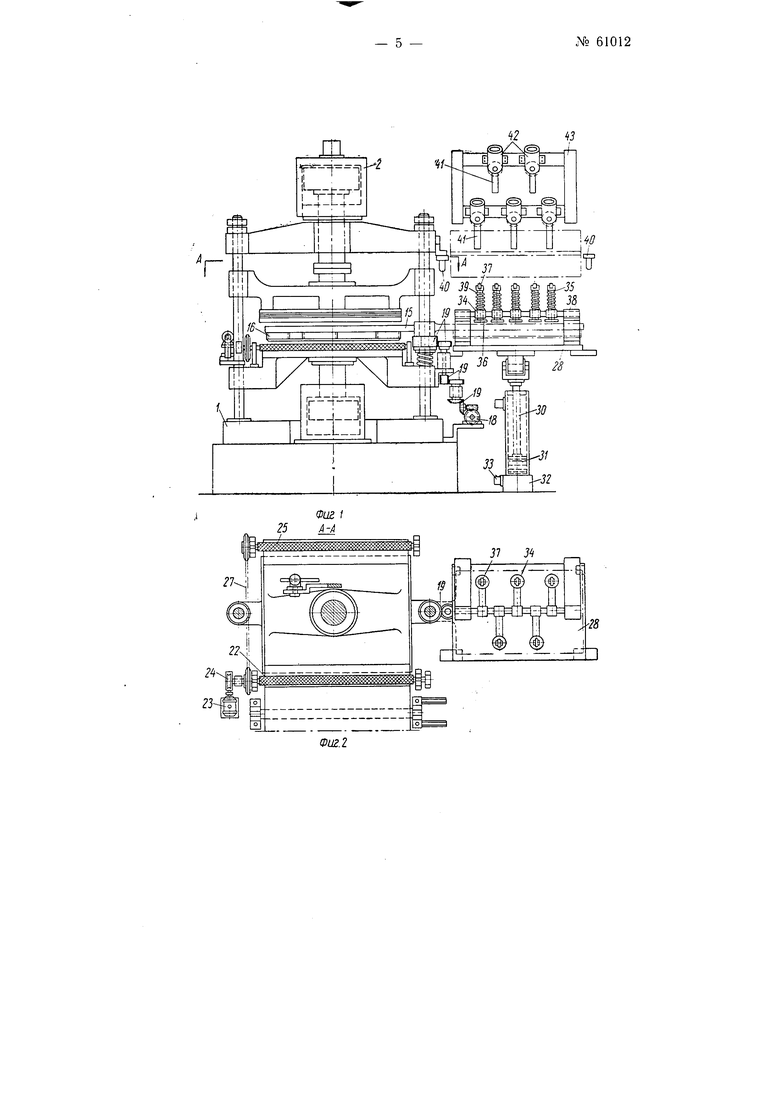

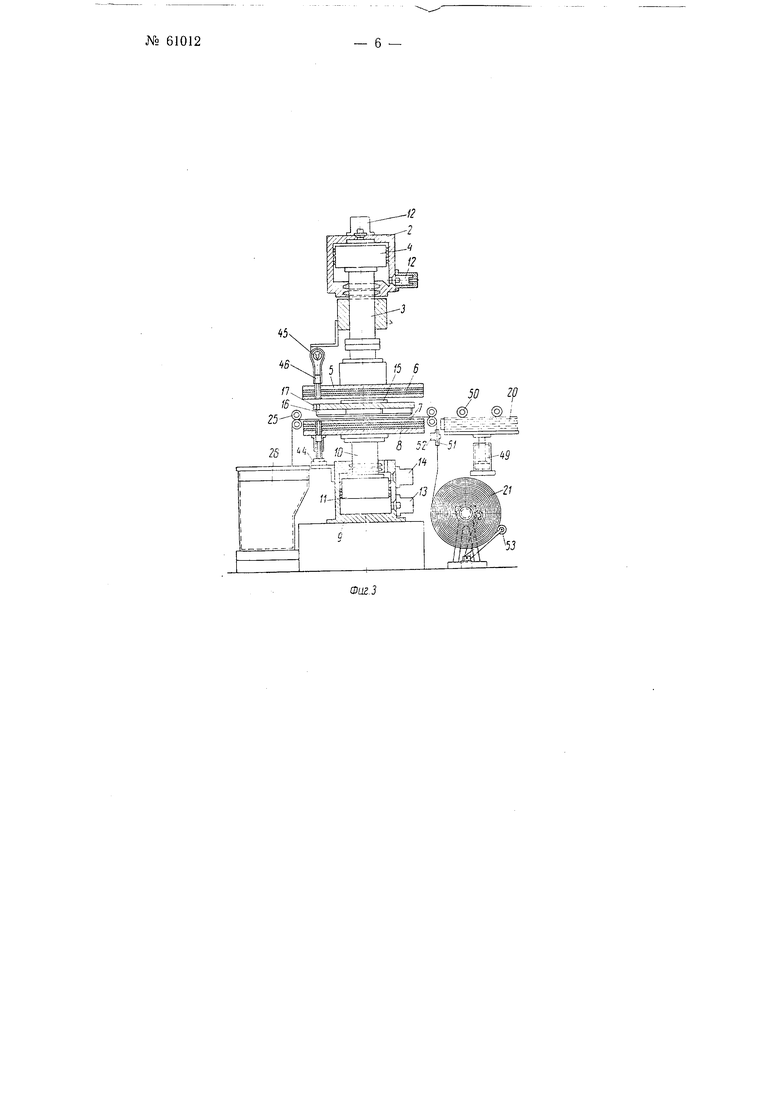

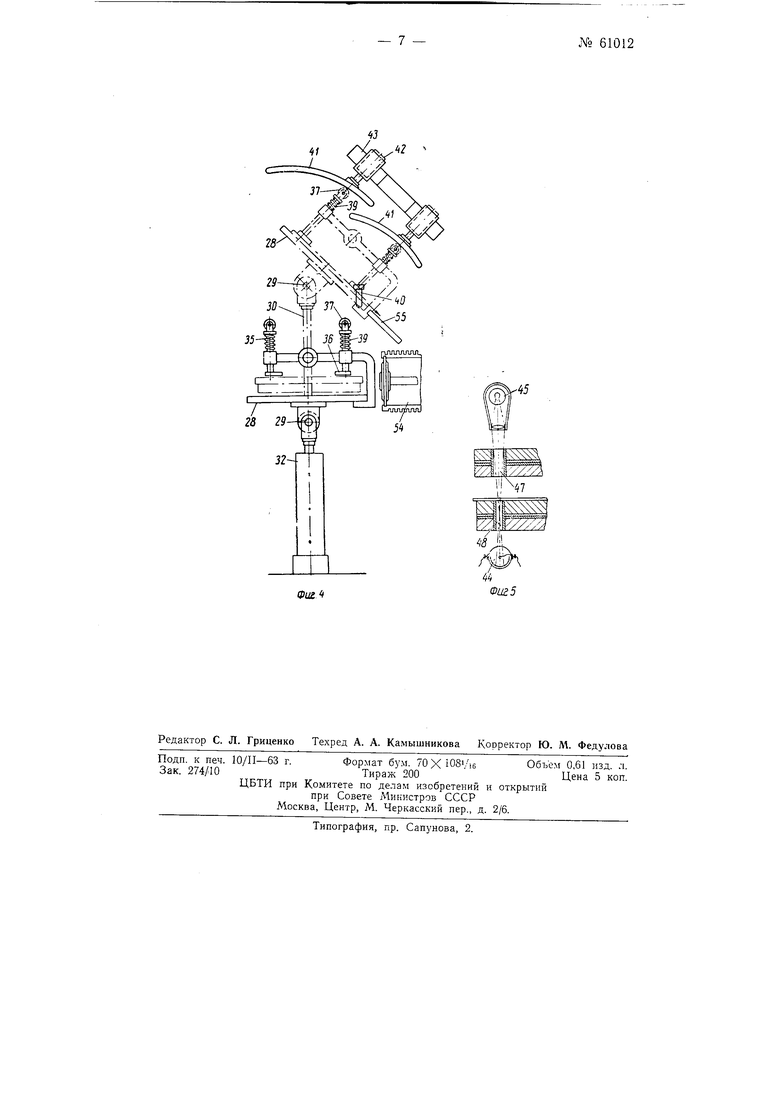

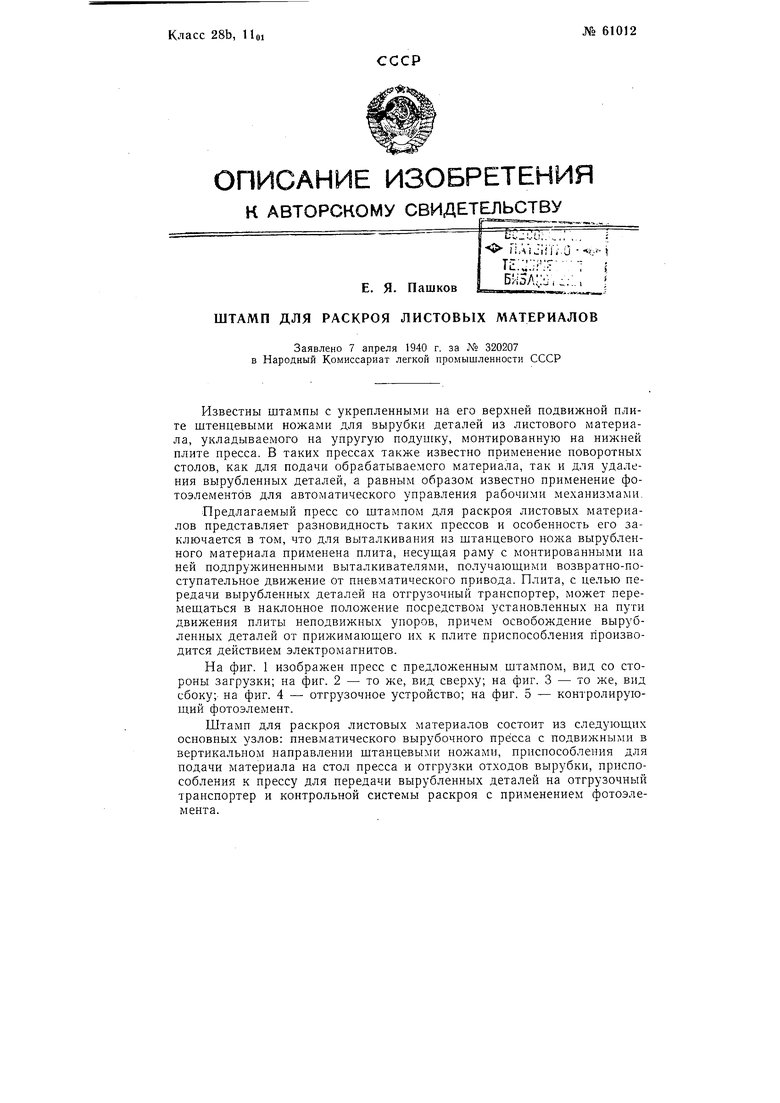

На фиг. 1 изображен пресс с предложенным штампом, вид со стороны загрузки; на фиг. 2 - то же, вид сверху; на фиг. 3 - то же, вид сбоку; на фиг. 4 - отгрузочное устройство; на фиг. 5 - контролирующий фотоэлемент.

Штамп для раскроя листовых материалов состоит из следующих основных узлов: пневматического вырубочного пресса с подвижными в вертикальном направлении щтанцевыми ножами, приспособления для подачи материала на стол пресса и отгрузки отходов вырубки, приспособления к прессу для передачи вырубленных деталей на отгрузочный транспортер и контрольной системы раскроя с применением фотоэлемента.

№ 61012

Пневматический пресс состоит из постаментной плиты / с укрепленными на ней направляющими колонками, несущими вверху траверсу с цилиндром 2 пневматического привода штампа. Шток 3 поршня 4 цилиндра 2 несет ударную плиту 5, направляемую колонками пресса. Плита 5 выполнена из двух пластин с войлочно-резиновыми прослойками 6. Стол 7 пресса выполнен также подвинсным и направляется, как и плита 5, колонками пресса. Плита стола снабжена войлочнорезиновыми прослойками 8. Для устранения жесткости при ударе штампа стол 7 снабжен пневматическим амортизатором, по устройству аналогичным с пневматическим приводом ударной плиты 5. Этот амортизатор состоит из монтированного на фундаменте пресса цилиндра 9, штока 10, поршень 11 которого несет стол 7. Цилиндр 2 имеет клапаны 12, а цилиндр 9 клапаны 13 для зпуска и выпуска сжатого воздуха. Цилиндр 9, помимо клапанов 13, имеет еще клапан 14 подачи в верхнее запоршневое пространство цилиндра 9 сжатого воздуха, необходимого для установки стола на требующейся высоте, а также для амортизации стола при движении вверх, происходящем при возвращении ударной плиты 5 в исходное положение. На одной из колонок пресса монтирована поворотно рама 15, на которой укрепляются штанцевые ножи штампа 16 посредством зажимов 17. Поворачивание рамы вокруг колонки на угол 180° осуществляется от электродвигателя 18 (фиг. 1) через систему конических и цилиндрических шестерен 19. Для отвода рамы 15 от стола 7 после вырубки материала предназначена пружина, надетая на колонку пресса между столом и втулкой рамы. Подача на стол материала из щтабеля 20 (фиг. 3) или с рулона 21 производится подающими валиками 22, нижний из которых получает Еращение от электродвигателя 23 (фиг. 2) через редуктор 24. По другую сторону стола 7 пресса расположены валики 25 (фиг. 3), служащие для продвигания высеченных остатков материала в ящик 26. Нижний из валиков 25 получает вращение от валика 22 посредством цепной передачи 27 (фиг. 2). Рядом с прессом монтировано приспособление для выталкивания из штампа вырубленных деталей, приводимое в действие при разворачивании рамы 15 на 180°. Это приспособление состоит из плиты 28 (фиг. 1 и 4), сочлененной посредством шарнира 29 со штоком 30 поршня 31 пневматического подъемника 32. Сжатый воздух в запоршневые пространства пневматического подъемника 32 подается через клапаны 33. На плите 28 (фиг. 1 и 2) монтированы выталкиватели вырубленных деталей, состоящие из подвижных в направляющих 34 стержней 35, имеющих на нижних концах тарельчатые лапы-выталкиватели 36 (фиг. 1 и 4), а на верхних - ролики 37. Направляющие 34 монтированы на скобах 38 (фиг. I), укрепленных на плите 28. На стержни 35 надеты пружины 39 (фиг. 1 и 4), отжимающие выталкиватели 36 и ролики 37 вверх. На пути движения плиты 28 вверх установлены упоры 40, приводящие плиту 28 в наклонное положение, как показано на фиг. 4, путем поворачивания ее вокруг шарнира 29 (фиг. 1 и 4). На пути вертикального подъема плиты 28 и ее разворачивания вокруг щарнира 29 имеются направляющие 41 (фиг. 1 и 4), выполненные в виде дуг и взаимодействующие с роликами 37 выталкивателей 36. Направляющие 41 выполнены подвижными под действием электромагнитов 42, укрепленных на раме 43, которая составляет одно целое с плитой 28.

Управление подачей материала для раскроя осуществляется контрольным приспособлением с применением фотоэлемента 44 (фиг. 3 и 5) и лампы 45. Фотоэлемент расположен под столом 7 пресса, а лампа 45 укреплена посредством кронштейна к траверсе пресса.

Лампа 45 заключена в особый рефлектор 46 для направления пучка света через отверстия 47 и 45 в плите 5, раме 15 и в плите стола 7 (фиг. 3 и 5). Подача листового материала на стол 7 пресса из штабеля 20 (фиг. 3), укладываемого на пневматический подъемник 49, производится роликами 50. При подаче материала с рулона полотно материала направляется пластиной 51 с бортами и прижимным приспособлением 52. Валик 53, укрепленный на поворотном рычаге, служит для разглаживания и торможения развертывающегося с рулона 21 материала.

Работа по раскрою материала происходит следующим образом.

При раскрое гранитоля, последний развертывается с рулона 21, а при раскрое материала в виде пластин, последние размещаются щтабелем 20. Для подачи на стол пресса в том и другом случаях включается электродвигатель 23, который, помимо прямого назначения - подачи материала, приводит в действие механизм управления приводами исполнительных механизмов, составляющих пресс.

Подача материала под ножи щтампа 16 производится валиками 22 с помощью контрольной системы с применением фотоэлемента 44. По получении пускового импульса привод клапана производит впуск сжатого воздуха в цилиндр 2, поршень 4 которого, приведя в движение ударную плиту, произведет вырубание элементов раскроя при посредстве щтампа со вставленными в него штанцевыми нон{ами 16, укрепленны.ми в раме 15. Удар верхней плиты 5 по столу 7 амортизируется давлением сжатого воздуха на поршень 11 пневматического амортизатора. По возвращении порщней 11 и 4 в исходные положения, производят включение электродвигателя 18. Последний через систему конических и цилиндрических щестерен 19 повертывает раму 15 ножей 16 с находящимися в них вырубленными деталями вокруг колонки пресса на 180°, что поведет к установке рамы 15 над плитой 28. После этого производят посредством пневматического подъемника 32 опускание плиты 28 и рамы, вследствие чего происходит выталкивание вырубленных деталей из щтампа на плиту 28 действием выталкивателей 36. Плиту 28 после этого поднимают для того, чтобы дать возможность раме 15 повернуться в исходное рабочее положение над столом 7 пресса. По освобождении плиты 28 от рамы 15, плиту посредством пневматического подъемника 32 поднимают в крайнее верхнее положение. Ролики 37 при -движении плиты встречаюг дугообразные направляющие 41 и под действием последних выталкиватели 36 прижмут вырубленные детали к поверхности плиты 28. При дальнейшем движении плиты 28 она встречается с неподвижными упорами 40. Пружины 39 получат еще большее сжатие, чем при встрече с дугообразными направляющими 41. Плита же приводится в наклонное положение под углом 45° для передачи вырубленных деталей на транспортер 54.

Освобождение деталей от зажимающих их выталкивателей осуществляется электромагнитами 42, притягивающими дугообразные направляющие 41, в результате чего происходит прекращение действия пружин 39. Освобожденные детали, скользя по наклонной плоскости плиты 28, падают на площадку 55, а с последней на транспортер 54 (фиг. 4). Этим заканчивается цикл работы пресса. В дальнейшем процесс работы его повторяется в описанном порядке. Применение пресса для раскроя текстиля может иметь место только при некоторых изменениях его конструкции, так как в предложенном виде он рассчитан для раскроя лищь жестких материалов, подаваемых не более чем в два слоя.

- 3 -№ 61012

№ 61012

Предмет изобретения

1.Штамп для раскроя листовых материалов, выполненный в виде ударной плиты и расположенного под ней откидного штанца, периодически устанавливаемого над столом, снабженным амортизирующим приспособлением, с применением подающих материалов валиков, о тличающийся тем, что, с целью выталкивания из откинутого в сторону щтанца высеченных деталей, применена установленная у штанца плита с рамой, несущей подпружиненные выталкиватели, получающие движение от пневматического подъемника.

2.Форма выполнения щтампа по п. 1, отличающаяся тем, что для передачи принятых плиток деталей на транспортер, применены подвижные направляющие и упоры, служащие для приведения плиты в наклонное положение.

Фиг f

25 A-A

50 Z/7 @, .J

54

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для обработки листового материала | 1974 |

|

SU540692A1 |

| Устройство для удаления деталей из рабочей зоны пресса | 1974 |

|

SU632444A1 |

| Автоматизированная линия для листовой штамповки | 1985 |

|

SU1319981A1 |

| ПРЕСС ДЛЯ ВЫРУБКИ ЗАГОТОВОК | 1973 |

|

SU361098A1 |

| Пневматический механизм для закладки деталей в штамп и их съема | 1957 |

|

SU114880A1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ШТАМПОВКИ | 1965 |

|

SU169480A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| ВСГСООЗНАЯ ,' БНБ:;;Г'"''^ЭДЯ/-^llEl^TEKA | 1971 |

|

SU297160A1 |

| Вырубной пресс-полуавтомат для раскроя совмещенных резино-текстильных и текстильных деталей | 1960 |

|

SU137666A1 |

| ПРЕСС ДЛЯ ВЫРУБКИ ДЕТАЛЕЙ ОБУВИ ИЗ РУЛОННЫХ МАТЕРИАЛОВ | 1990 |

|

RU2019113C1 |

Авторы

Даты

1942-01-01—Публикация

1940-04-07—Подача