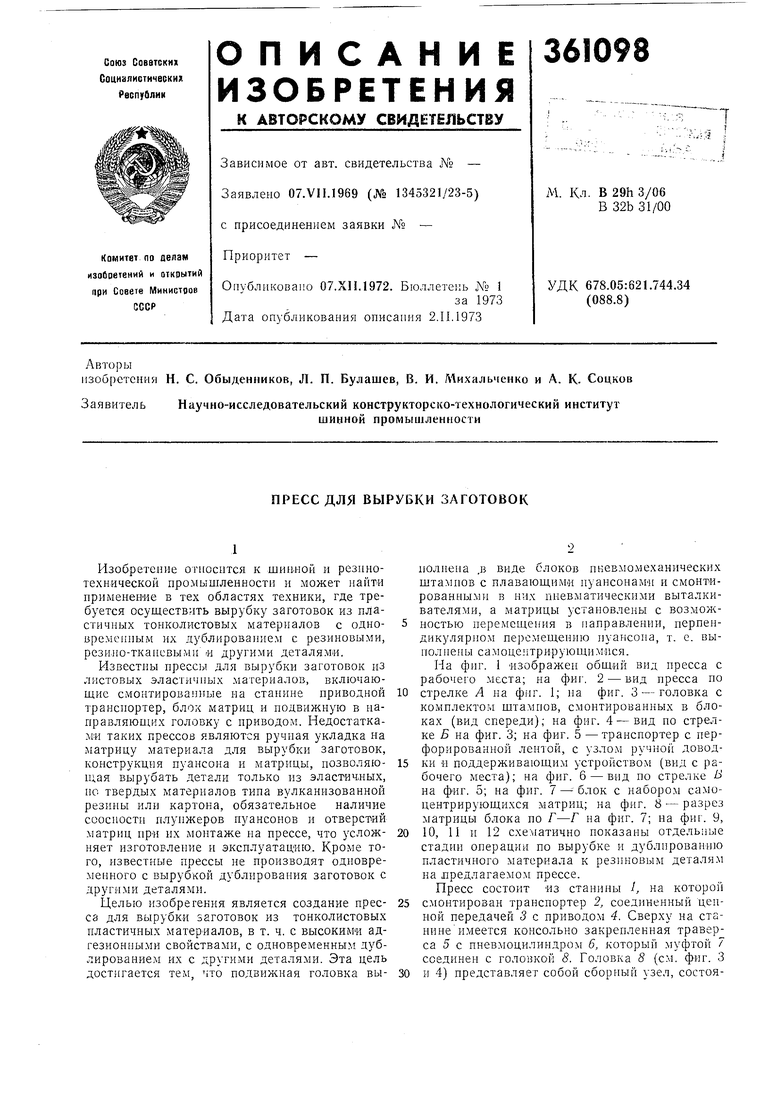

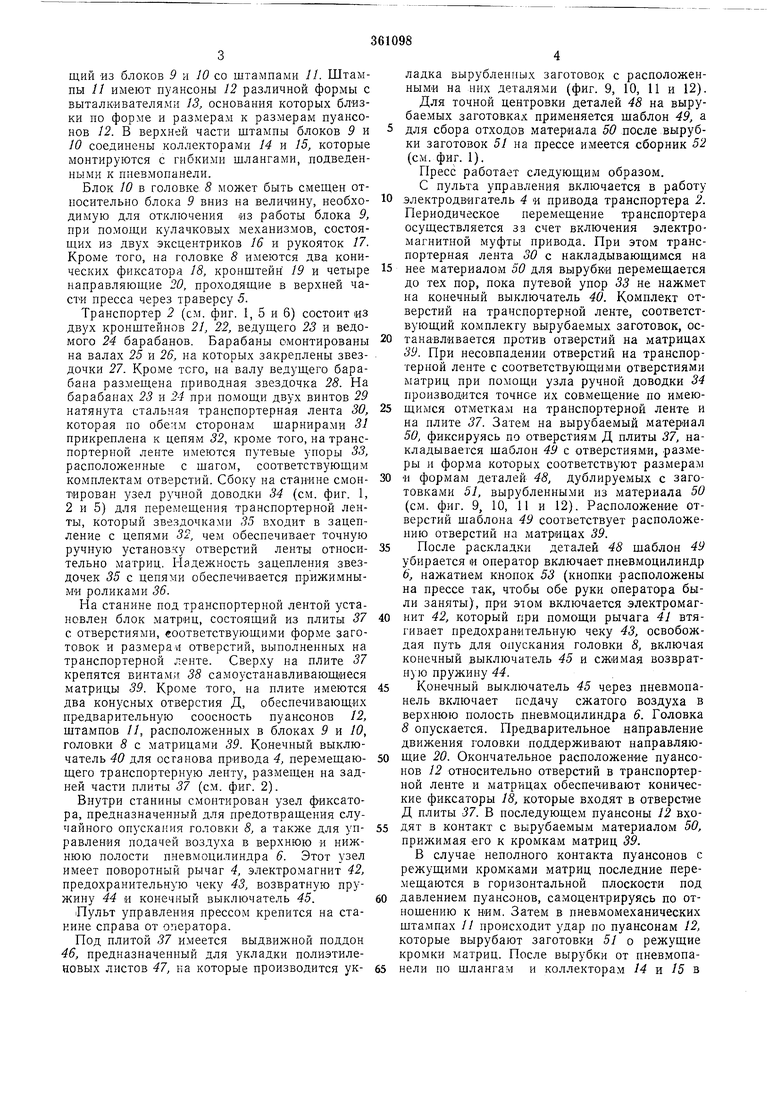

Изобретение относится к шинной и резинотехнической нромышленностн и может найти нрименение в тех областях техники, где требуется осундествить вырубку заготовок из иластичных тонколистовых материалов с одновремешшьм их дублированием с резиновыми, резино-ткансвыми и другими деталями. Известны прессы для вырубки заготовок из листовых эластичпых материалов, включающие смонтированные на станине приводной транспортер, блок матриц и подвижную в иаправляющих головку с приводом. Недостатками таких прессов являются ручпая укладка на матрицу материала для вырубки заготовок, конструкция пуансона и матрицы, позволяюп;ая вырубать детали только из эластичных, по твердых материалов типа вулканизованной резины или картона, обязательное наличие соосности нлунжеров пуансонов и отверстий матриц прИ их монтаже на прессе, что услож няет изготовление и эксплуатацию. Кроме того, известные прессы не производят одновременного с вырубкой дублирования заготовок с другими деталями. Целью изобрегения является создание пресса для вырубки заготовок из тонколистовых пластичных материалов, в т. ч. с высокими адгезионными свойствами, с одновременным дублированием их с другими деталями. Эта цель достигается тем, что подвижная головка выполнена .в внде блоков пневмомеханических штамнов с плавающими пуансонами и смонтированными в них пневматическими выталкивателями, а матрицы установлены с возможностью пере Мещення в направлении, перпендикулярном перемещепию пуансона, т. е. выполнены самоцентрирующимися. Иа фиг. 1 изображен общнй вид пресса с рабочего места; на фиг. 2 - вид пресса по стрелке А на фиг. 1; па фиг. 3 - головка с комплектом штампов, смоптированных в блоках (вид спереди); на фиг. 4 - вид по стрелке Б на фиг. 3; на фиг. 5 - транспортер с перфорированной лентой, с узлом ручной доводки и поддерживающим устройством (вид с рабочего места); на фиг. 6 - внд по стрелке Ь на фиг. 5; на фиг. 7 - блок с набором самоцентрирующихся матриц; на фиг. 8 - разрез матрицы блока но Г-Г на фиг. 7; на фиг. 9, 10, И и 12 схематично ноказаны отдельные стаднп онерации по вырубке и дублированию пластичного матернала к резиновым деталям на предлагаемом прессе. Пресс состоит из станины 1, на которой смонтирован транспортер 2, соединенный цепной передачей 3 с приводом 4. Сверху на станине имеется консольно закрепленная траверса 5 с пневмоцилиндром 6, который муфтой 7 соединен с головкой 8. Головка 8 (см. фиг. 3 и 4) представляет собой сборный узел, состоящий из блоков 9 и 10 со штампами 11. Штампы // имеют пуансоны 12 различной формы с выталкивателями 13, основанпя которых близки по форме и размерам к размерам пуансонов 12. В верхней части штампы блоков 5 и 10 соедипены коллекторами 14 и 15, которые монтируются с гибкими шлангами, подведенными к пневмопанели.

Блок 10 в головке 8 может быть смещен относительно блока 9 вниз на величину, необходимую для отключения из работы блока 9, при помош,и кулачковых механизмов, состоящих из двух эксцентриков 16 и рукояток 17. Кроме того, на головке 8 имеются два конических фиксатора 18, кронштейн 19 и четыре направляющие 20, проходящие в верхней части пресса через траверсу 5.

Транспортер 2 (см. фиг. 1, 5 и 6) состоит из двух кронштейнов 21, 22, ведущего 23 и ведомого 24 барабанов. Барабаны смонтированы на валах 25 и 26, на которых закреплены звездочки 27. Кроме того, на валу ведущего барабана размещена приводная звездочка 28. На барабанах 23 и 24 при помощи двух винтов 29 натянута стальная транспортерная лента 30, которая но обеим сторонам шарнирами 31 прикреплена к цепям 32, кроме того, на транспортерной ленте имеются путевые упоры 33, расположенные с шагом, соответствующим комплектам отверстий. Сбоку на станине смонтирован узел ручной доводки 34 (см. фиг. 1, 2 и 5) для перемещения транспортерной ленты, который звездочками 35 входит в зацепление с цепями 32, чем обеспечивает точную ручную установку отверстий ленты относительно матриц. Надежность зацепления звездочек 35 с цепями обеспечивается прижимными роликами 36.

На станине под транспортерной лентой установлен блок матриц, состоящий из плиты 37 с отверстиями, соответствующими форме заготовок и размерам отверстий, выполненных на транспортерной ленте. Сверху на плите 37 крепятся винтами 38 самоустанавливающиеся матрицы 39. Кроме того, на плите имеются два конусных отверстия Д, обеспечивающих предварительную соосность пуансонов 12, штампов //, расположенных в блоках 9 и 10, головки 8 с матрицами 39. Конечный выключатель 40 для останова привода 4, перемещающего транспортерную ленту, размещен на задней части плиты 37 (см. фиг. 2).

Внутри станины смонтирован узел фиксатора, предназначенный для предотвращения случайного опускания головки 8, а также для управления подачей воздуха в верхнюю и нижнюю полости пневмоцилиндра 6. Этот узел имеет поворотный рычаг 4, электромагнит 42, предохранительную чеку 43, возвратную пружину 44 и конечный выключатель 45.

Пульт управления прессом крепится на станине справа от оператора.

Нод плитой 37 имеется выдвижной поддон 46, предназначенный для укладки полиэтиленовых листов 47, на которые производится укладка вырубленных заготовок с расположенными на них деталями (фиг. 9, 10, И и 12).

Для точной центровки деталей 48 на вырубае.мых заготовках применяется шаблон 49, а для сбора отходов материала 5( после вырубки заготовок 51 на прессе имеется сборник 52 (см. фиг. 1).

Пресс работает следующим образом.

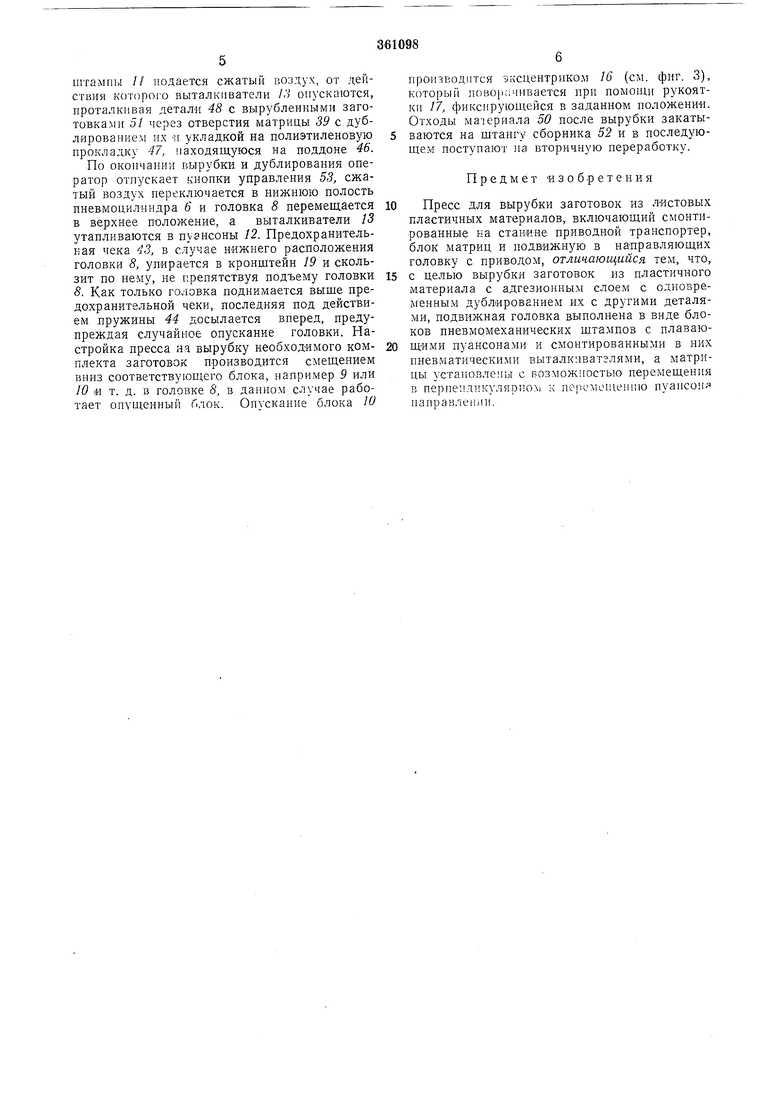

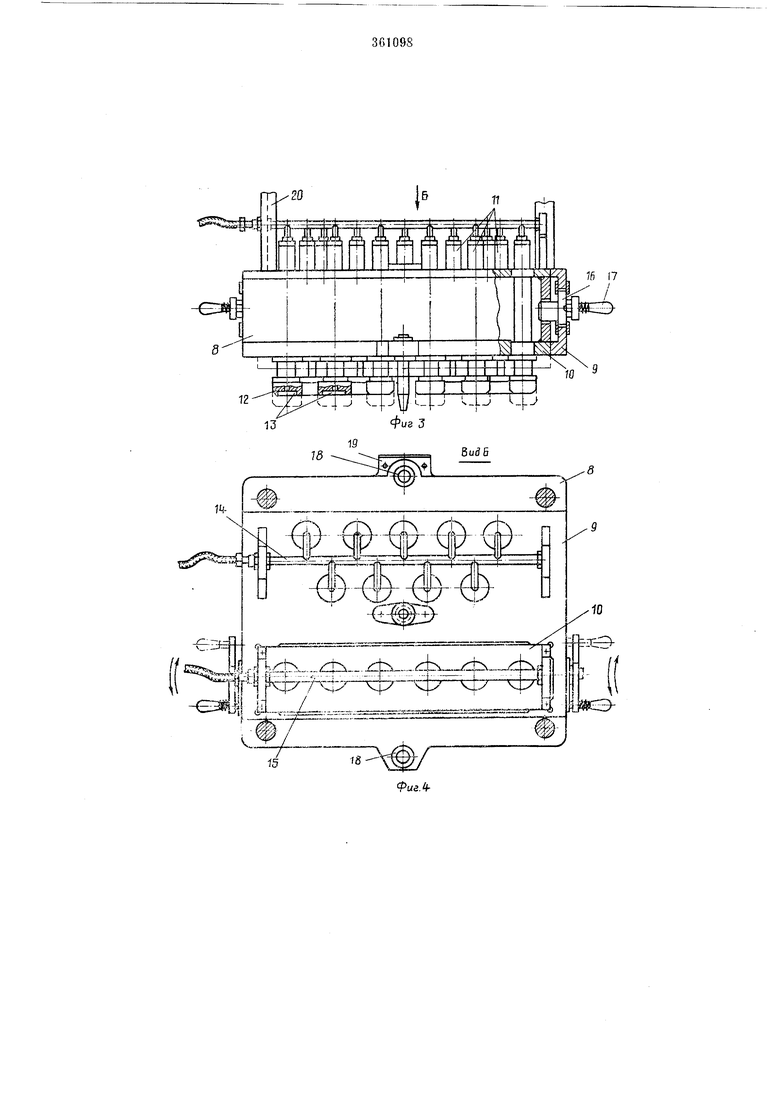

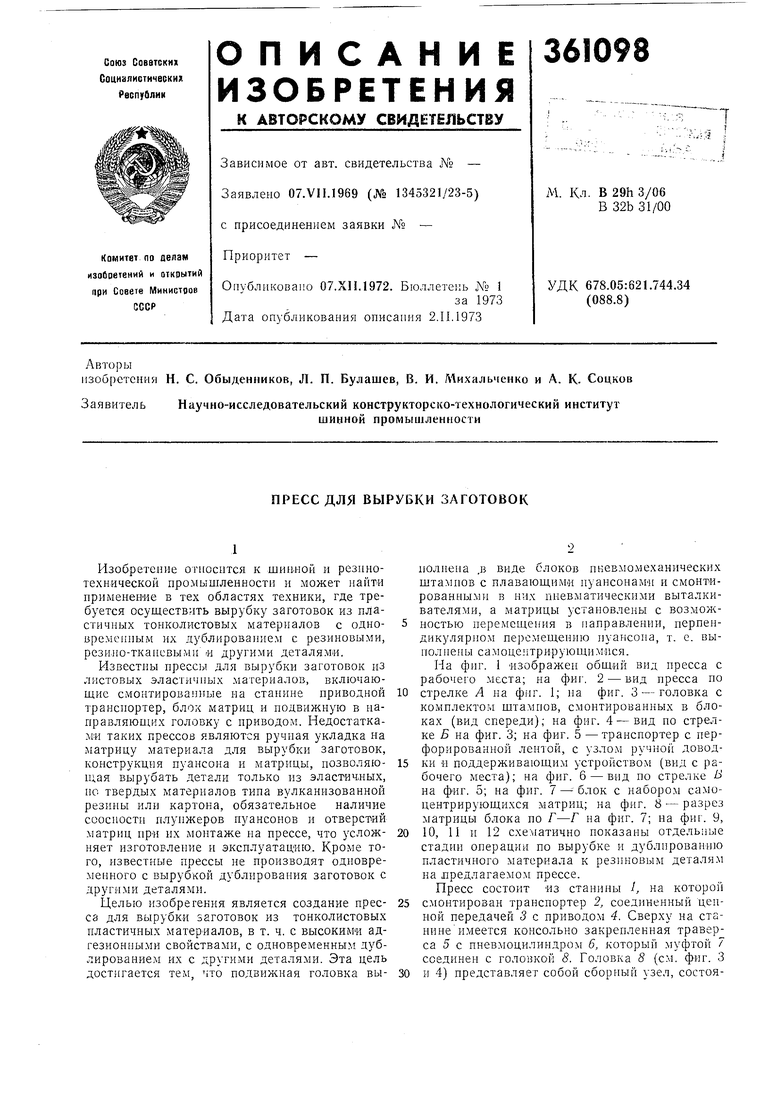

С пульта управления включается в работу электродвигатель 4 и привода транспортера 2. Периодическое перемещение транспортера осуществляется за счет включения электромагнитной муфты привода. При этом транспортерная лента 30 с накладывающимся на нее материалом 50 для вырубки перемещается до тех пор, пока путевой упор 33 не нажмет на конечный выключатель 40. Комплект отверстий на транспортерной ленте, соответствующий комплекту вырубаемых заготовок, останавливается против отверстий на матрицах 39. При несовпадении отверстий на транспортерной ленте с соответствующими отверстиями матриц при помощи узла ручной доводки 34 производится точнее их совмещение по имеющимся отметкам на транспортерной ленте и на плите 37. Затем на вырубаемый материал 50, фиксируясь по отверстиям Д плиты 37, накладывается шаблон 49 с отверстиями, размеры и форма которых соответствуют размерам и формам деталей 48, дублируемых с заготовками 51, вырубленны.ми из материала 50 (см. фиг. 9, 10, 11 и 12). Расположение отверстий шаблона 49 соответствует расположению отверстий иа матрицах 39.

После раскладки деталей 48 шаблон 49 убирается и оператор включает пневмоцилиндр 6, нажатием кнопок 53 (кнопки расположены на прессе так, чтобы обе руки оператора были заняты), при этом включается электромагнит 42, который при помощи рычага 41 втягивает предохранительную чеку 43, освобождая путь для опускания головки 8, включая конечный выключатель 45 и сжимая возвратную пружину 44.

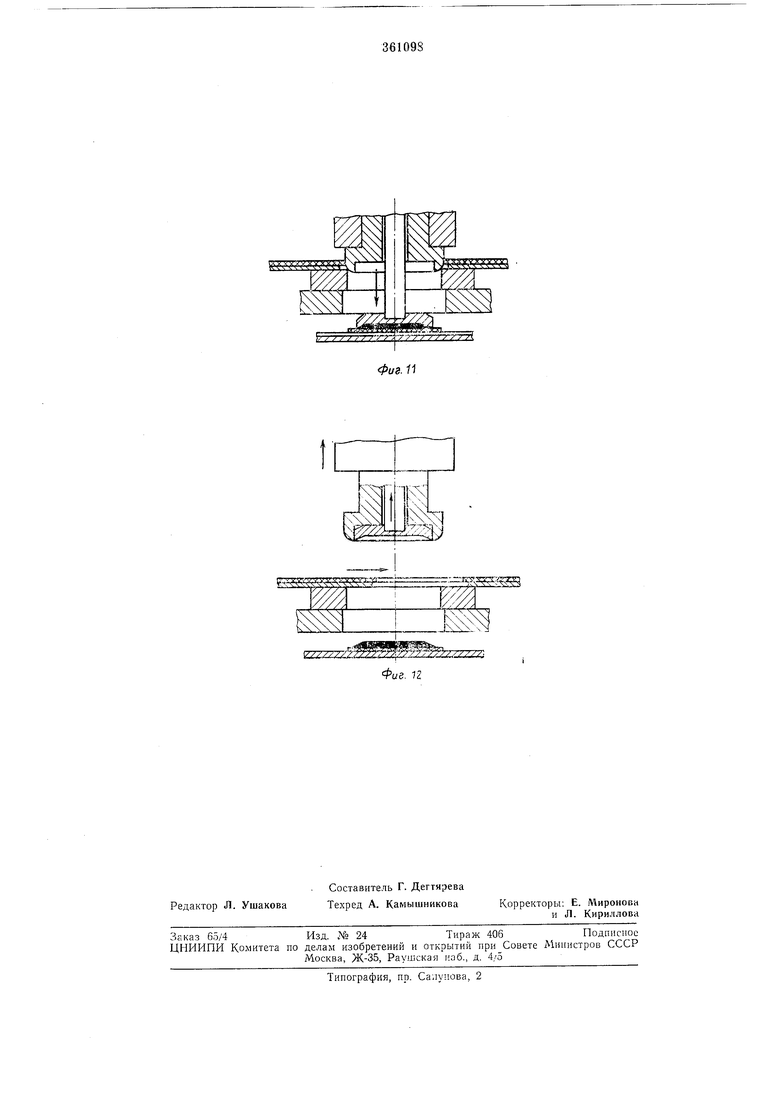

Конечный выключатель 45 через пневмопанель включает псдачу сжатого воздуха в верхнюю полость лневмодилиндра 6. Головка 8 опускается. Предварительное направление движения головки поддерживают направляющие 20. Окончательное расположение пуансонов 12 относительно отверстий в транспортерной ленте и матрицах обеспечивают конические фиксаторы 18, которые входят в отверстие Д плиты 37. В последующем пуансоны 12 входят в контакт с вырубаемым материалом 50, прижимая его к кромкам матриц 39.

В случае неполного контакта пуансонов с режущими кромками матриц последние перемещаются в горизонтальной плоскости под давлением пуансонов, самоцентрируясь по отнощению к ним. Затем в пневмомеханических штампах // происходит удар но пуансонам 12, которые вырубают заготовки 51 о режущие кромки матриц. После вырубки от пневмопанели по шлангам и коллекторам /4 и /5 в

штампы 11 подается сжатый воздух, от действия которого выталкиватели А ) опускаются, проталкивая детали 48 с вырубленными заготовками 51 через отверстия матрицы 39 с дублированием их И укладкой на полиэтиленовую прокладку 47, 11аходяш,уюся на поддоне 46. По окончании вырубки и дублирования оператор отпускает кнопки управления 53, сжатый воздух переключается в нижнюю полость пневмопилнидра 6 и головка 8 перемещается в верхнее положение, а выталкиватели 13 утапливаются в пузнсоны 12. Предохранительная чека 43, в случае нижнего расположения головки 8, упирается в кронштейн 19 и скользит по нему, не препятствуя подъему головки 8. Как только головка поднимается выше предохранительной чеки, последняя под действием .пружины 44 досылается вперед, предупреждая случайное опускание головки. Настройка пресса на вырубку необходимого комплекта заготовок производится смещением вниз соответствующего блока, например 9 или 10 и т. д. в головке 8, в данном случае работает опущенный блок. Опускание блока Ю

производится эксцентриком 16 (см. фиг. 3), который пово11ачивается при помощи рукоятки 17, фиксирующейся в заданном положении. Отходы ма-1ериала 50 после вырубки закатываются на щтангу сборника 52 и в последующем поступают па вторичную переработку.

Предмет изобретения

Пресс для вырубки заготовок из листовых пластичных материалов, включающий смонтированные ка станине приводной транспортер, блок матриц и подвижную в направляющих головку с приводом, отличающийся тем, что,

с целью вырубки заготовок из пластичного материала с адгезионным слоем с одновременным дублированием их с другими деталями, подвижная головка выполнена в виде блоков пневмомеханических щтампов с плавающими пуансонами и смонтированными в них пневматическими выталкнватглями, а матрицы уста1ювле 1ы с РОЗМОЖНОСТЬЮ перемещения в перпепд гк)ляр1юл1 к пегюмопимцпо пуансоня напранлеН)1И. Фиг. 2 Н

-i5 29 25

38

55

е

0 , 0

0 , е

€В

tO: в)

в

0 0

о 0

0

0,0

в

00

0

3

0 0

0

0 0

0

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ НОЖЕВОЙ ШТАМП | 2000 |

|

RU2174905C1 |

| Устройство для вырубки заготовок | 1972 |

|

SU486912A1 |

| Способ изготовления изделий типа фильтров и роторно-конвейерная линия для их изготовления | 1990 |

|

SU1782773A1 |

| Установка для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1442300A1 |

| Штамп последовательного действия для разделительных операций | 1980 |

|

SU959875A1 |

| Автоматическая линия для изготовления электродов химических источников тока | 1972 |

|

SU444280A1 |

| Устройство для вырубки кольцевых изделий из ленточного материала | 1978 |

|

SU766885A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| Многопозиционный пресс | 1985 |

|

SU1595333A3 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

О , 0

0|10

0

4

3

0NP0

0 0

0 т 0

0

0

jz 3

8

4Lf f f f fi f - - - - f

Фиг.10

Даты

1973-01-01—Публикация