(54) ФРЕЗЕРНЫЙ СТАНОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки разделки шва под сварку | 1979 |

|

SU1038105A1 |

| СТАНОК ДЛЯ ЗАЧИСТКИ ПРОДОЛЬНЫХ СВАРНЫХ швов | 1968 |

|

SU217889A1 |

| Станок для разрезки сварных кожухов | 1989 |

|

SU1646713A1 |

| Копировально-фрезерный станок | 1976 |

|

SU650809A1 |

| Станок для зачистки сварных швов угловых соединений | 1975 |

|

SU523766A1 |

| Станок для зачистки сварных швов | 1976 |

|

SU569402A1 |

| Станок для фрезерования односторонних скосов на торцах зубьев шестерен | 1977 |

|

SU738791A1 |

| Копировальный многошпиндельный фрезерный станок | 1974 |

|

SU518283A1 |

| Станок для зачистки сварных швов угловых соединений | 1979 |

|

SU889299A1 |

| Станок для обработки концов труб | 1982 |

|

SU1065088A1 |

Изобретение относится к обпасти станкостроения и может быть использовано в мета17пургической промышленности при иэготовпении нефте- и газопроводных свар ных труб большого диаметра.

Известны станки для обработки продольных сварных швов на трубах-, включающие установленную На станине каретку, фрезерную гоповку с копирными роликами и устройство для поддержки иэделия {l}.

Однако известные устройства позволяют обрабатывать только небольшие по размеру трубы, так как их зажим и разжим производят вручную.

Кроме того, затруднена обработка швов на различных по толшине стенках трубы, фрезерование сварного шва дисковой фрезой Требует малых минутных подач.и, следовательно, значительного времени на обработку шва. При каждой переточке фрезы требуется новая регулировка копирных дисков на эксцентриковых втулках для получения определенной глубины фрезерования, а при фрезеровании шва на цилиндрических или конических поверхностях требуется

определение перепада точек касания копирного диска и фрезы, так как контакт фрезы и копирных дисков происходит по криволинейной поверхности; конструкция стан ка не дает возможности вести обработку швов на полуавтоматическом режиме при серийном производстве.

Цель изобретения - повышение производительности и качества обработки.

С этой целью в предлагаемом станке каретка снабжена осью с установленными на ней с возможностью качания кронштейнами и силовым цилиндре с рычажной системой, причем один из кронштейнов несет фрезерную головку, а другой поддерживающее устройство, и оба кронштейна связаны со штоком силового цилиндра с помощью рычажной системы.

Фрезерная головка снабжена рещгктором для регулирования копирных роликов и расположена под углом к оси трубы в плоскости, параллельной оси трубы, проходящей через ось сварного шва.

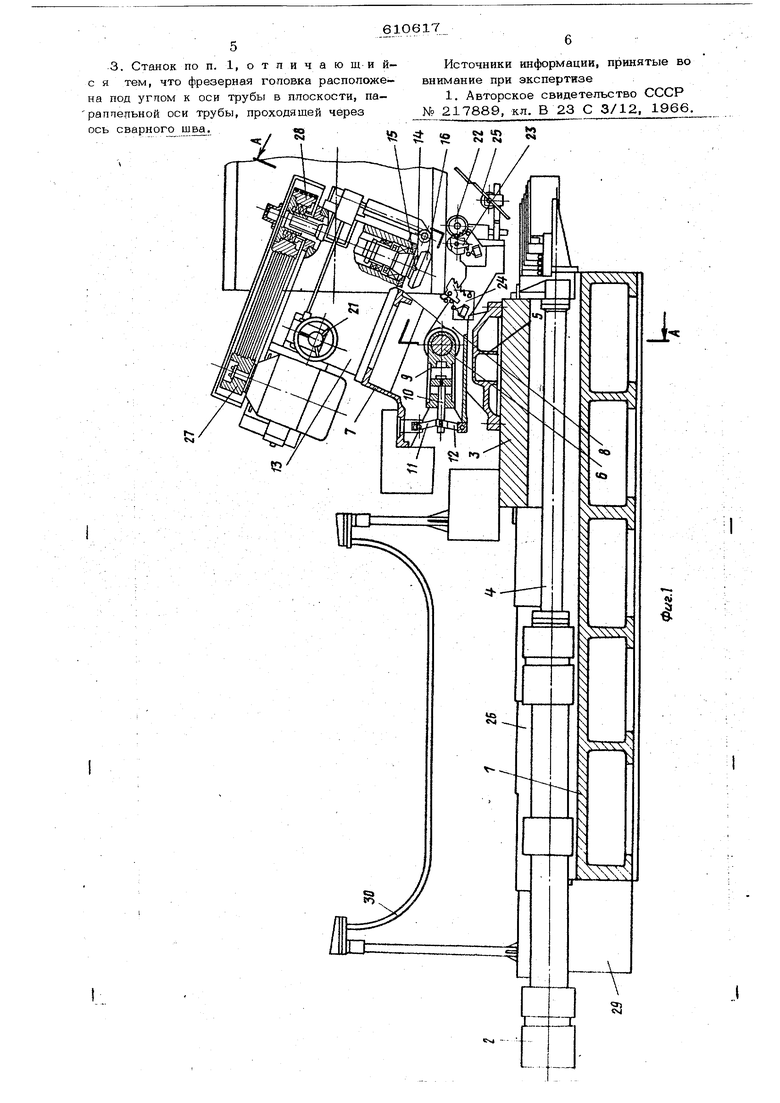

На фиг. 1 представлен предлагаемый фрезерный станок, продольный разрез; на фиг. 2 - сечениеА«.А на фиг. 1; на фиг 3 - положение наклонной |тЬрцёвоЙ фрезы в обрабатываемой трубе. На станине 1Иэакрепленной на фундамен те, неподвижно смонтирован гидроцилиндр,,: 2, а на направляющих станины установ.лена каретка 3, шток 4 гидроцилиндра жестко связан с кареткой, К верхней плоскости каретки прикреплено основание 5, в расточке которого смонтирована ось 6, На этой .оси шарнирно закреплены кронштейны 7, 8 и пневмоцилиндр 9, на шт ке 1О которого установлены рычаги 11 и 12, вторым концом закрепленные на кронштейнах 7 и 8. На плоскости (кронштейна 7 закреплена фрезерная головка 13 вконическом отвер- стин.шпинделя которой установлена консо.ль ная оправка 14 с поводком 15 для крепяе ния торцевой 4реаы 16. На переднем торце фрезерной гоповЕй смонтированы на ползушке 17 два копирных ролика 18 и 19, oijhрающиеся на внутреннюю поверхность труб:-;) 2О в зоне обрабатываемого шва, Поязушка с копирными роликами может перемещаться от специального редуктора 21 для возмож:ности настройки фрезы на определенную глу ;бину фрезерования. : На кронштейне 8 смонтированы поддер: живающее устройство в виде роликов 22, конечные выключатели 23 и 24, расположенные друг от друга на расстоянии, соот ; ветствуюшем длине обработки шва, и наклон ное зеркало 25 с риской для установки центра обрабатываемого шва по осифрезы. Направляющие станины закрыты телескопической зашитой 26. Привод шпинде.пя фрезерной головки осуществляется с помощью клиноременной передачи и двух шкивов 27 и 28, причем шкив 28 одновременно является маховиком для у.пучшения условий работы фрезь; при прерывистом фрезеровании шва. На заднем торце станины под кожухом установлено пневмооборудование станка 29. Эпектро- и пневмоподвод осуществляется гибкими шлан гами ЗО. Обработка валика сварного шва повышен ной ширины (до 45 мм) производится на металлургических заводах в нефтегазопроводных трубах для возможности их экспан диройания на гидравпических прессах или для установки центраторов при сварке труб в полевых условиях. Установка трубы в позицию обработки, ее загрузка и р-.ыгрузка осуществляется вспомогательными цеховыми автоматизированнь МИ механизмами. Наклон торцевой скоростной фрезы выбра под таким расчетным углом, чтобы эллиптическое сечение лезвия фрезы 31 охваты . вало всю ширину валика сварного шва 32 обрабатываемой трубы 2О и. обработка велась за один приход. Станок работает следующим образом. Каретка 3 находится в крайнем положениие а верхний 7 и нижний 8 кронштейны разведены После загрузки трубы в позк- цию обработки на пульте управления нажима ется кнопка автоматический режим. Ка-. ретка на ускоренном ходу перемещается к установленной трубе 2О до тех пор, пока конечный выключатель 23 не встретится с торцом трубы. Причем торец трубы может находиться в любом положении на длине хода каретки. По полученной команде воздух поступает в бесштоковую полость пневмони линдра 9 „Перемещаясь, шток 1О цилиндра через рычажную систему 11 и 12., верхний, 7 и нижний 8 кронщтейны,через верхние ; копирные ролики Ш и 19 и нижние под- держйвающие ролики 22 зажимает стенку . обрабатываемой трубы 2О. От конечного выключателя 23 одновременно подается команда на вращение шпинделя фрезерной головки и на переключение перемещения каретки с ускоренного хода на рабочую подачу. В момент зажима стенки трубы фреза находится на незначительном расстоянии от торца трубы. Каретка перемешается на рабочей подаче- до тех пор, пока с торцом трубы не встретится конечный выклк чатель 24, По его команде верхний и нижни: кронщтейны разжимаются, освобождая стенку трубы; выкпючаетх;я вращение шпинделя , и каретка на ускоренном ходу возвращается в исходное положение. Обработанную трубу выгружают, а новая поступает на обработку, цикл повторяется. Формула изобретения 1.Фрезерный станок для обработки внутренних с.варных швов на. трубах, включающий установленную на станине каретку, фрезерную головку с копирными роликами и устройство для поддержки заготовки, отличающийся тем, что, с целью производительности и качества обработки, каретка снабжена осью с установленными на ,ней с возможностью качания кронштейнами и силовым цилиндром с рычажной системой, прячем один из кронштейнов несет фрезерную головку, а другой - поддерживающее устройство, и оба кронштейна связаны со шгоком силового цилиндра с помощью рычажной системы. 2.Станок по п. 1, от п и ча ю щ и йс я тем, что фрезерная гоповка снабжена редуктором дпя регупирования копирных ропиков. 3, Станок по п. 1, о т л и ч а ю щи и- с я тем, что фрезерная гоповка расположена под угпом к оси трубы в плоскости, па- раппельной оси трубы, проходящей через ось сварного шва. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР NO 217889, кл. В 23 С 3/12, 1966.

Авторы

Даты

1978-06-15—Публикация

1975-04-14—Подача