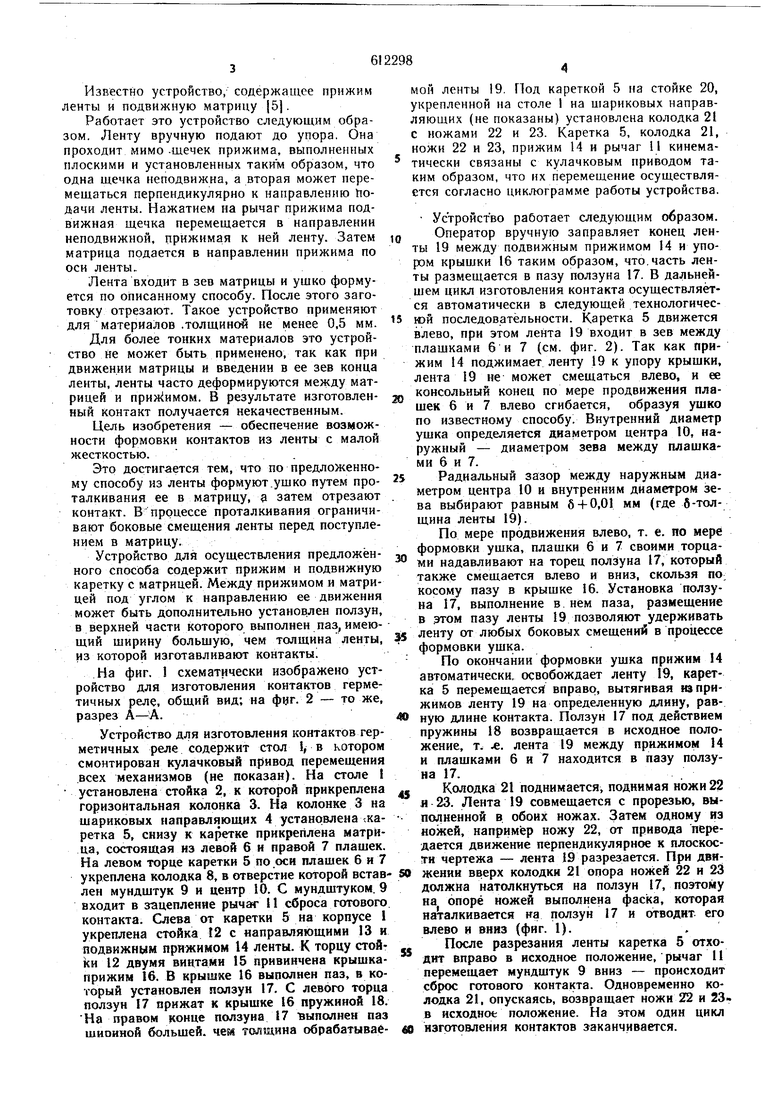

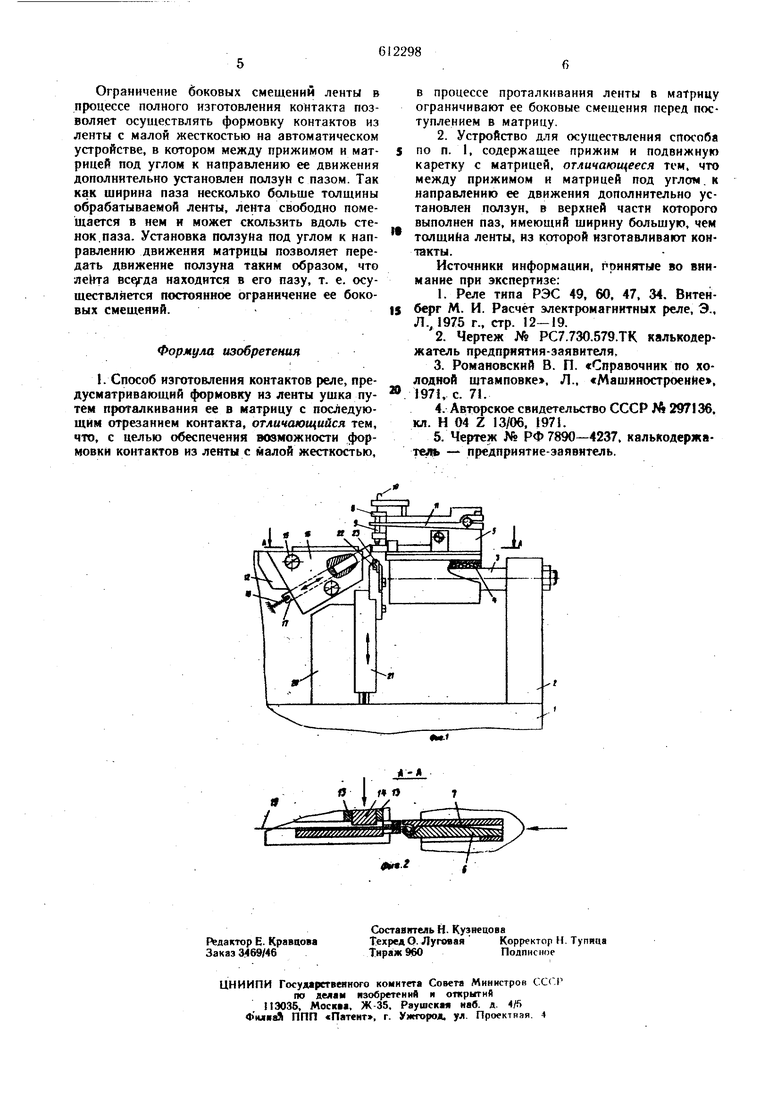

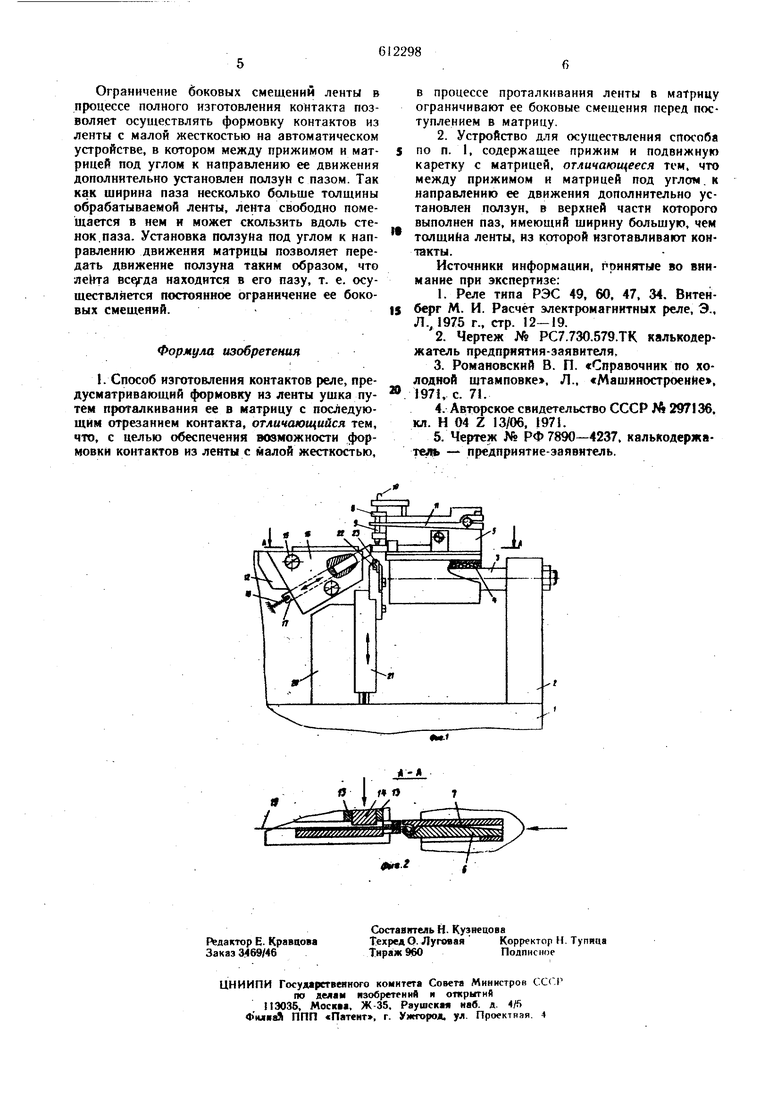

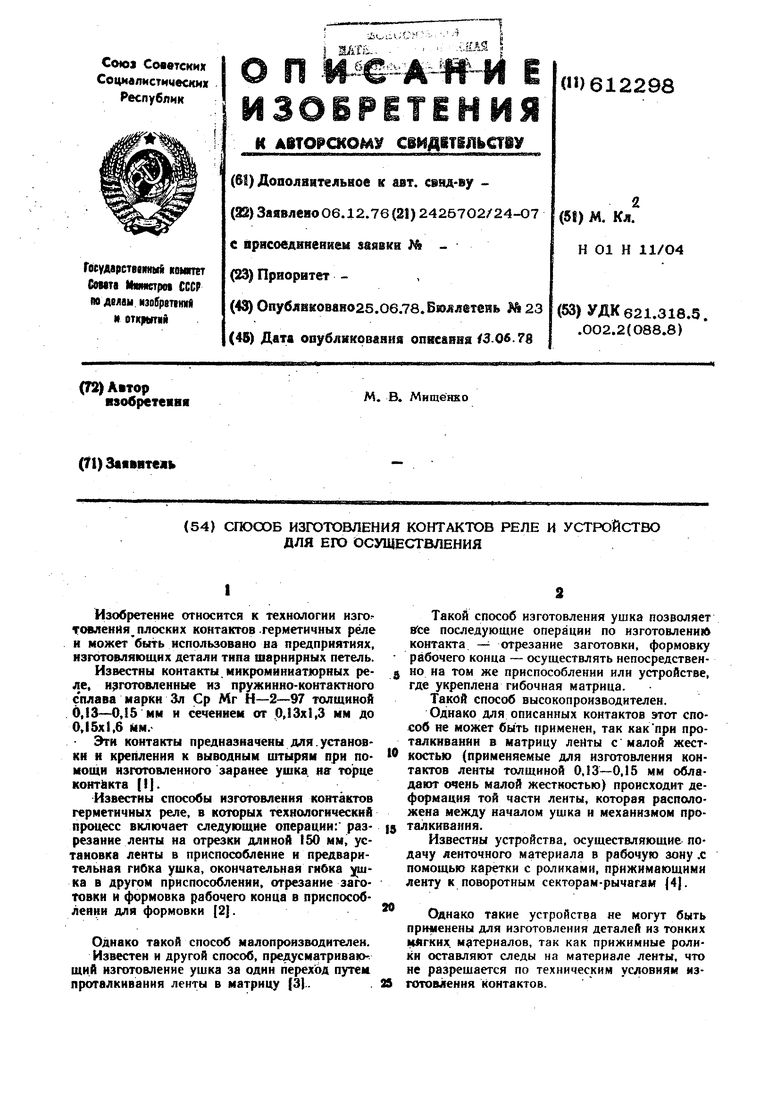

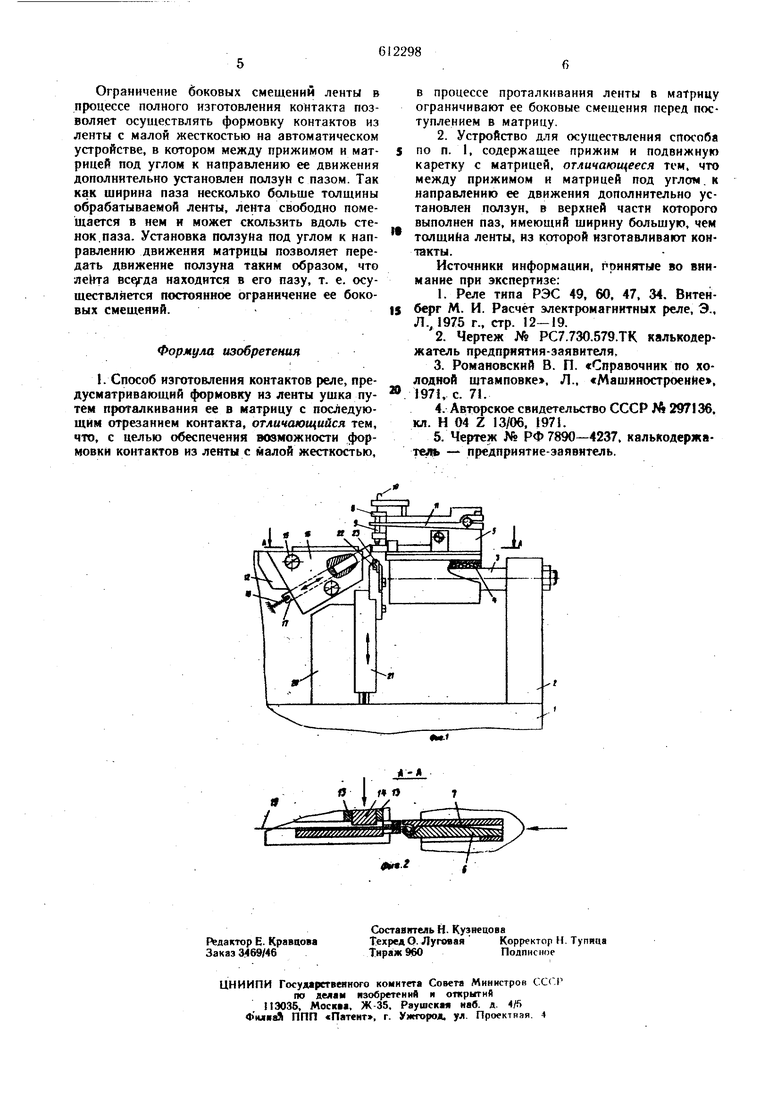

Известно устройство, содержащее прижим ленты и подвижную матрицу 51. Работает это устройство следующим образом. Ленту вручную подают до упора. Она проходит мимо-щечек прижима, выполненных плоскими и установленных таким образом, что одна щечка неподвижна, а вторая может перемещаться перпендикулярно к направлению tioдачи ленты. Нажатием иа рычаг прижима подвижная щечка перемещается в направлении неподвижной, прижимая к ней ленту. Затем матрица подается в направлении прижима по оси ленты.. Лента входит в зев матрицы и ушко формуется по описанному способу. После этого заготовку отрезают. Такое устройство применяют для материалов .толщиной не менее 0,5 мм. Для более тонких материалов это устройство не может быть применено, так как При движении матрицы и введении в ее зев конца ленты, ленты часто деформируются между матрицей и . В результате изготовленный контакт получается некачественным. Цель изобретения - обеспечение возможности формовки контактов из ленты с малой жесткостью. Это достигается тем, что по предложенному способу из ленты формуют.ушко путем проталкивания ее в матрицу, э затем отрезают контакт. В процессе проталкивания ограничивают боковые смещения ленты перед поступлением в матрицу. Устройство для осуществления предложенного способа содержит прижим и подвижную каретку с матрицей. Между прижимом и матрицей под углом к направлению ее движения может быть дополнительно установлен ползун, в верхней части которого выполнен паз, имеющий ширину большую, чем толщина ленты, из которой изготавливают контакты На фиг. 1 схематически изображено устройство для изготовления контактов герметичных реле, общий вид; на фиг. 2 - то же, разрез . Устройство для изготовления контактов герметичных реле содержит стол , в котором смонтирован кулачковый привод перемещения всех механизмов (не показан). На столе I установлена стойка 2, к которой прикреплена горизонтальная колонка 3. На колонке 3 на шариковых направляющих 4 установлена-.каретка 5, снизу к каретке прикреплена матрица, состоящая из левой 6 и правой 7 плашек. На левом торце каретки 5 по .оси плашек 6 и 7 укреплена колодка 8, в отверстие которой вставлен мундштук 9 и центр 10. С мундштуком. 9 входит в зацепление рычаг 11 сброса готового контакта. Слева от каретки 5 на корпусе 1 укреплена стойка 12 с иаправляющими 13 и подвижным прижимом 14 ленты. К торцу стойки 12 двумя винтами 15 привинчеиа крышкаприжим 16. В крышке 16 выполнен паз, в который установлен ползуи 17. С левого торца ползун 17 прижат к крышке 16 пружиной 18. На правом конце ползуиа 17 выполнен паз шиоиной большей, чем толщина обрабатываемой ленты 19. Под кареткой 5 на стойке 20, укрепленной на столе 1 на шариковых направяющих (не показаны) установлена колодка 21 с ножами 22 и 23. Каретка 5, колодка 21, ножи 22 и 23, прижим 14 н рычаг 11 кинематически связаны с кулачковым приводом таким образом, что их перемещение осуществляется согласно циклограмме работы устройства. Устройство работает следующим образом. Оператор вручную заправляет конец ленты 19 между подвижным прижимом 14 и упором крышки 16 таким образом, что. часть ленты размещается в пазу ползуна 17. В дальнейшем цикл изготовления контакта осуществляется автоматически в следующей технологичесюй последовательности. Каретка 5 движется влево, при этом лента 19 входит в зев между плашками 6 и 7 (см. фиг. 2). Так как прижим 14 поджимает ленту 19 к упору крышки, лента 19 не может смещаться влево, и ее консольный конец по мере продвижения плашек 6 н 7 влево сгибается, образуя ушко по известному способу. Внутренний диаметр ушка определяется диаметром центра 10, наружный - диаметром зева между плашками 6 и 7. Радиальный зазор между наружным диаметром центра 10 и внутренним диаметром зева выбирают равным б-f 0,01 мм (где в-толщина ленты 19). По мере продвижения влево, т. е. по мере формовки ушка, плашки 6 и 7 своими торцами надавливают на торец ползуна 17, который также смещается влево и вниз, скользя по косому пазу в крышке 16. Установка ползуна 17, выполнение в нем паза, размещение в .этом пазу ленты 19 позволяют удерживать ленту от любых боковых смещений в процессе формовки ушка. По окончании формовки ушка прижим 14 автоматически, освобождает ленту 19, каретка 5 перемещается вправо, вытягивая из прижимов ленту 19 на определенную длииу, равную .олине контакта. Ползун 17 под действием пружины 18 возвращается в исходное положение, TV л. лента 19 между прижимом 14 и плашками 6 и 7 находится в пазу ползуна 17. Колодка 21 поднимается, поднимая иожи 22 я 23. Лента 19 совмещается с прорезью, выпо;1ненной в обоих ножах. Затем одиому из ножей, например ножу 22, от привода передается движение перпендикулярное к плоскости чертежа - лента 19 разрезается. При движеиии вверх колодки 21 опора ножей 22 и 23 должна натолкнуться на ползун 17, поэтому на опоре иожей выполнена фаска, которая наталкивается ка ползун 17 и отводит его влево и вннз (фиг. 1). После разрезания ленты каретка 5 отходит вправо в исходное положение, рычаг 11 перемещает мундштук 9 вниз - происходит сброс готового контакта. Одновременно колодка 21, опускаясь, возвращает ножи 22 и 23в исходное положение. На этом один цикл изготовления контактов заканчивается.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления контактов герметичного реле | 1988 |

|

SU1543470A1 |

| Устройство для изготовления контактов герметичного реле | 1987 |

|

SU1429196A1 |

| Устройство для изготовления контактов реле | 1981 |

|

SU957295A2 |

| Автоматический станок для изготовления резаных гвоздей | 1934 |

|

SU45587A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ СБОРКИ УШКА НАРУЧНЫХ ЧАСОВ | 1971 |

|

SU305451A1 |

| Устройство для формовки и обрезки выводов радиоэлементов | 1989 |

|

SU1734252A1 |

| Автомат для мерной резки эластичных неметаллических профильных материалов | 1987 |

|

SU1516203A1 |

| Автоматическое устройство для накатывания резьбы | 1986 |

|

SU1447504A1 |

| Пресс конвейерного типа для горячей вулканизации низа обуви | 1940 |

|

SU61593A1 |

| МНОГОПОЗИЦИОННЫЙ ХОЛОДНО-ВЫСАДОЧНЫЙ АВТОМАТ | 1973 |

|

SU378278A1 |

Авторы

Даты

1978-06-25—Публикация

1976-12-06—Подача