(54) СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ АГЛОПОРИТА

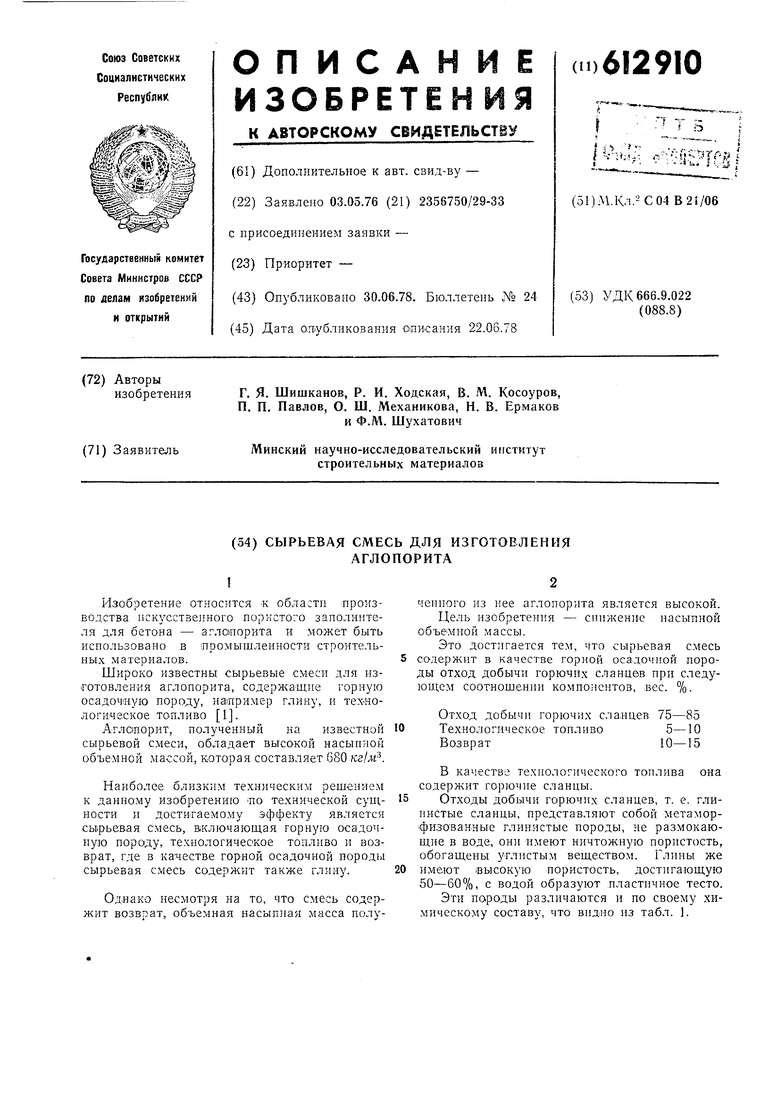

Таблица

Содержание окислов. %

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления аглопорита | 1979 |

|

SU870379A1 |

| Сырьевая смесь для получения аглопорита | 1986 |

|

SU1423523A1 |

| Сырьевая смесь для изготовления аглопорита | 1981 |

|

SU1025695A1 |

| Способ подготовки шихты к спеканию | 1982 |

|

SU1174403A1 |

| Сырьевая смесь для изготовления аглопорита | 1980 |

|

SU920030A1 |

| Сырьевая смесь для изготовления аглопорита | 1986 |

|

SU1416465A1 |

| Сырьевая смесь для производства аглопорита | 1989 |

|

SU1701675A1 |

| Сырьевая смесь для производства аглопорита | 1987 |

|

SU1574560A1 |

| Сырьевая смесь для изготовления аглопорита | 1988 |

|

SU1634650A1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА | 1991 |

|

RU2028988C1 |

Из данных таблицы Р/ИДПО, что в отходах добычи горючих сланцев почти в 3 раза меньше содержится Si02, в 15 раз больше СаО, около 8% содержится 5Оз и в 14 раз выше содержание оргапики (показатель П.П.П.).

Окись кремния при формировании аглопоритового спека в процессе агломерации сказывается на объемной массе готовой (продукции: чем больше ее содержание в шихте, тем выше объемная масса аглопорита. При агломерации отходов сланцедобычи, где содержание Si02 почти в три раза меньше, чемв глине, готовый продукт имеет меньшую объемную

Снижение объемной массы аглоноритового щебня из отходов сланцедобычи обусловлено прежде всего меньшим содержанием в готовой продукции SiOg.

Введение возврата {сла:бо спекшихся зерен) в состав шихты оказывает лоложительное влияние на качество подготовки ее к спеканию и течение агломерационного процесса. ВБ01ДО.м возврата в шихту регулируют влажность и газопроницаемость опекаемого слоя, а также в известной мере он влияет на качество гранулирования, так как кусочки возврата являются при этом центрами окомкования материала. Количество вводимого в шихту возврата, неизбежно образующегося в силу оообенностей, присущих агломерационному Дроцессу, зависит от TOiro, для какой цели его вводят. Так, например, при использовании сырья с вЕ)Гсокой карьерной влаЖПостью для разувлажнения шихты возврат вводят в количестве, превышающем 20%.

Ввод возврата в шихту в количестве 10-

массу. Кроме того, разложение в процессе термической обработки СаСОз и ЗОз, содержание которых в отходах сланцедобычи значительно больше, чем в глине, и выгорание органики, содержаш.ейся в отходах в большем количестве, также способствует снижению объемной массы получаемого аглонорита.

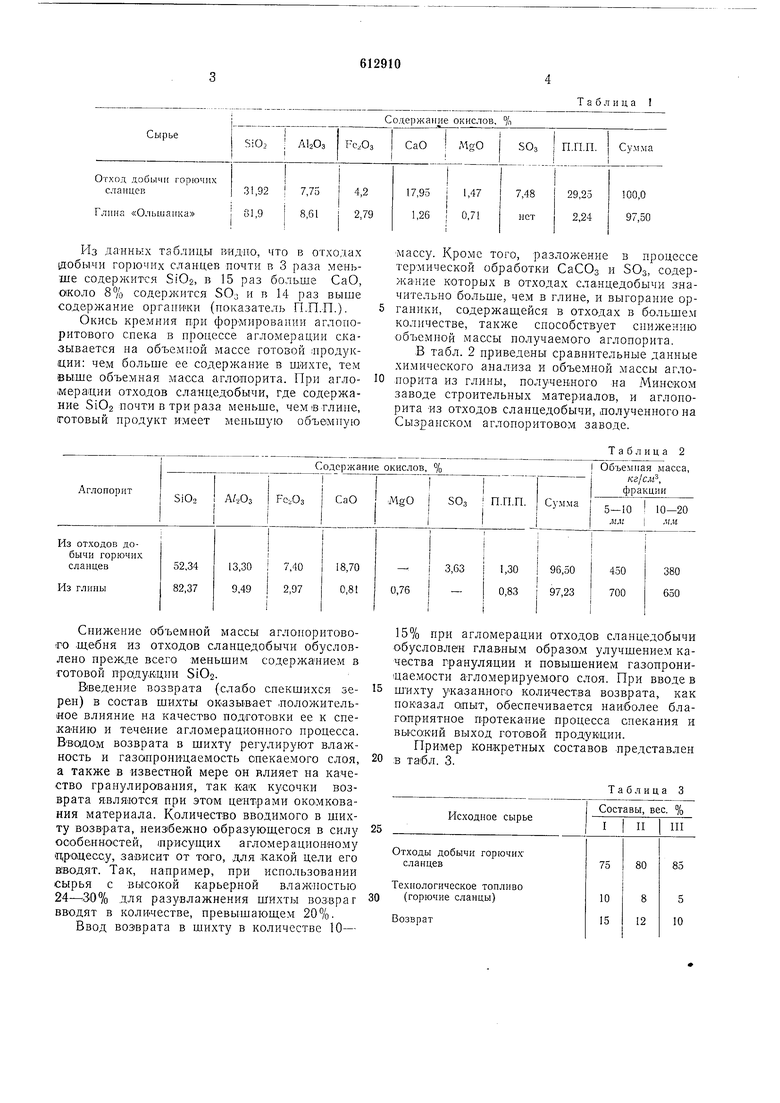

В табл. 2 приведены сравнительные данные химического анализа и объемной массы аглопорита из глины, полученного на Минском заводе строительных материалов, и аглонорита из отходов сланцедобычи, лолученного на Сызранском аглопоритовом заводе.

Таблица 2

15% при агломерации отходов сланцедобычи обусловлен главным образом улучшением качества грануляции и повышением газопроницаемости агломерируемого слоя. При вводе в шихту указанного количества возврата, как показал олыт, обеспечивается наи;более благоприятное протекание процесса спекания и высокий выход готовой продукции.

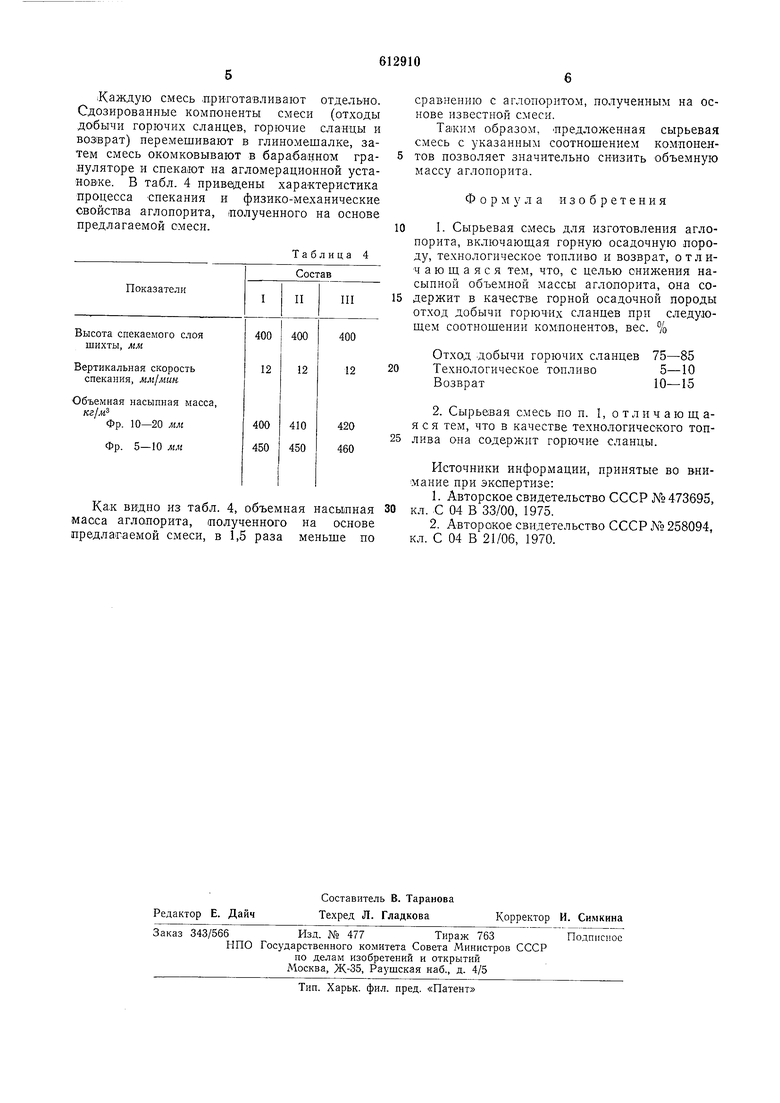

Пример кон/кретных составов представлен в табл. 3.

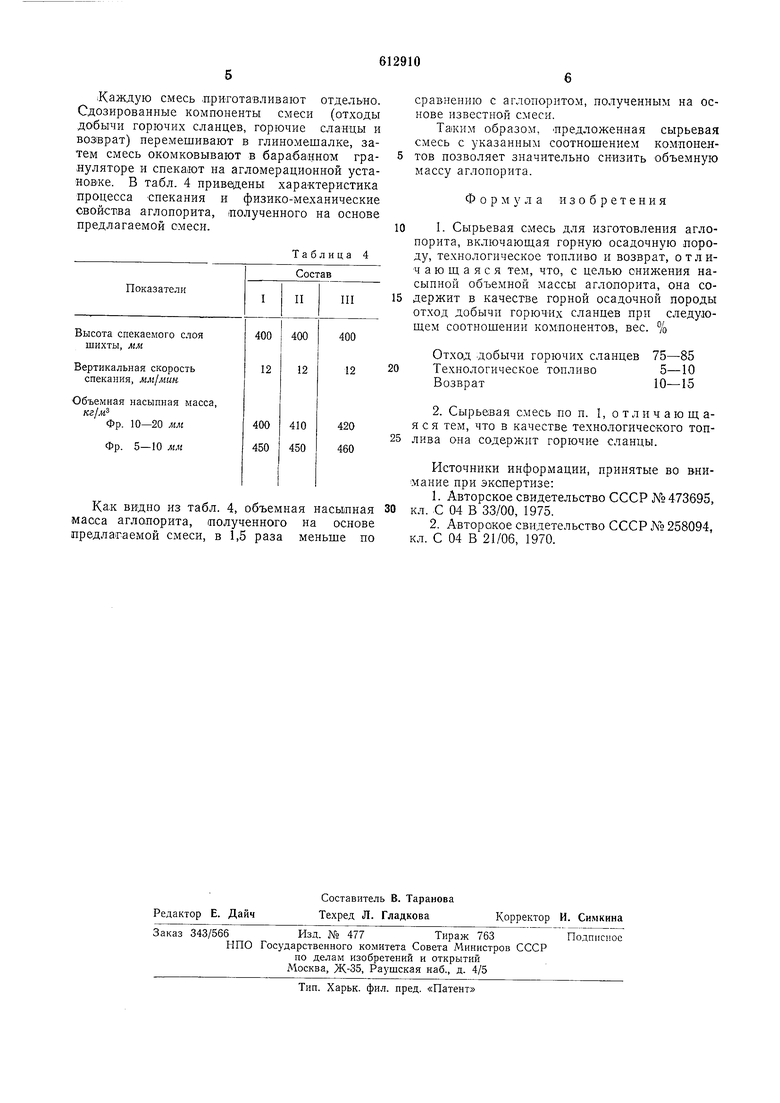

Таблица 3 Каждую смесь .приготавливают отдельно. Сдозированиые компоненты смеси (отходы добычи горючих сланцев, горючие славцы и возврат) перемешивают в глиномешалке, затем смесь окомковывают в барабайном грануляторе и спекают иа агломерационной установКе. В табл. 4 приведены характеристика процесса спекания и физико-механические свойства атлопорита, полученного на основе предлагаемой смеси. Таблица 4 Ка.к видно из табл. 4, объемная насыпная масса аглолорита, полученного на основе предлагаемой смеси, в 1,5 раза меньше по сравнению с аглопоритом, полученным на основе известной смеси. TaiKHM образом, Предложенная сырьевая смесь с указанным соотношением компонентов позволяет значительно снизить объемную массу аглопорита. Формула изобретения 1.Сырьевая смесь для изготовления аглопорита, включаюшая горную осадочную породу, технологическое топливо и возврат, отличаюшаяся тем, что, с целью снижепия насыпной объемной массы аглопорита, она содержит в качестве горной осадочной породы отход добычи горючих сланцев при следуюшем соотношении компонентов, вес. % Отход добычи горючих сланцев 75-85 Технологическое топливо5-10 Возврат10-15 2.Сырьевая смесь по п. I, о т л и ч а ю щ ая с я тем, что в качестве технологического топлива она содержит горючие сланцы. Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство СССР ЛЬ 473695, кл. С 04 В 33/00, 1975. 2.Авторское свидетельство СССР № 258094, кл. С 04 В 21/06, 1970.

Авторы

Даты

1978-06-30—Публикация

1976-05-03—Подача