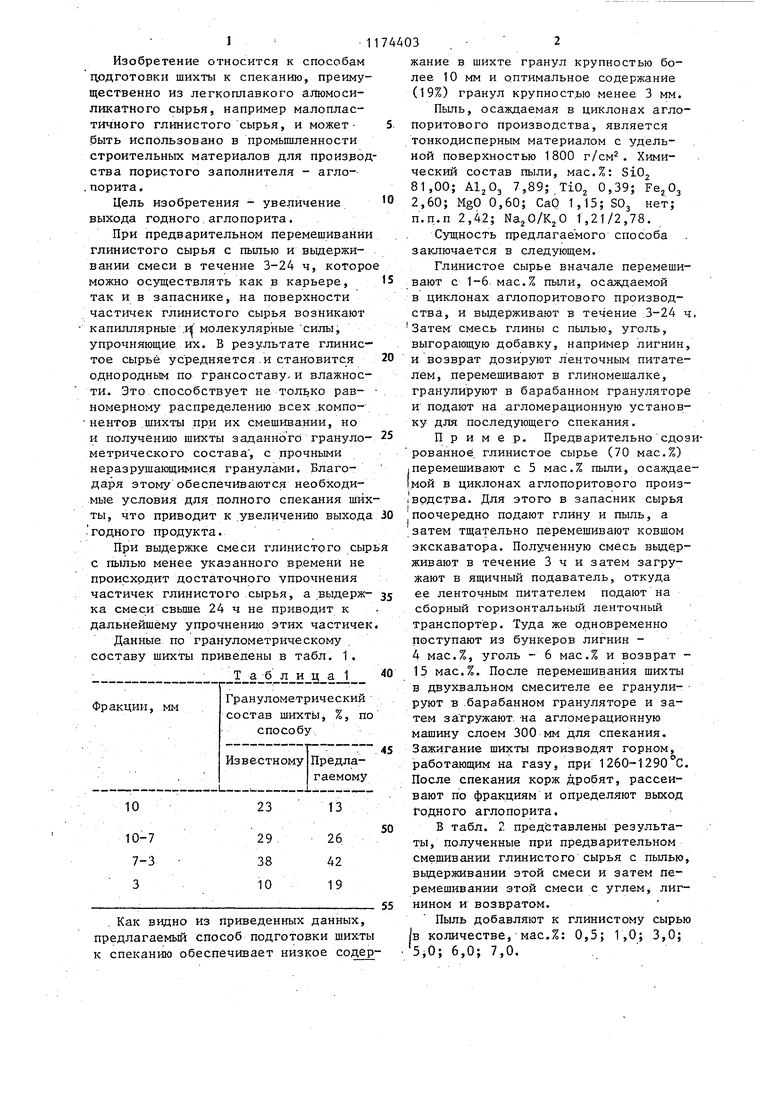

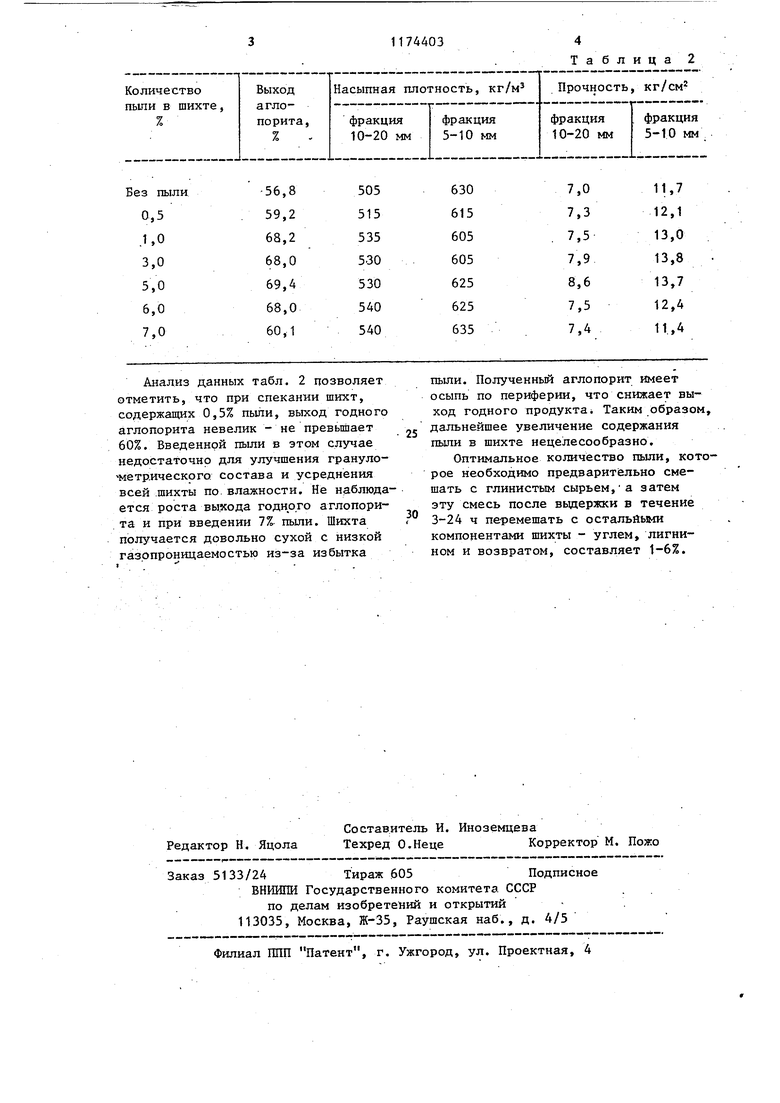

4 1 Изобретение относится к способам цодготовкн шихты к спеканию, преиму щественно из легкоплавкого алюмосиликатного сырья, например малопластичного глинистого сырья, и можетбыть использовано в промышленности строительных материалов для произво ства пористого заполнителя - агло.порита. Цель изобретения - увеличение выхода годного.аглопорита. При предварительном перемешивани глинистого сырья с пылью и выдерживании смеси в течение 3-24 ч, котор можно осуществлять как в карьере, так и в запаснике, на поверхности частичек глинистого сырья возникают капиллярные .rf молекулярные силы, упрочняющие их. В результате глинис тое сырьё усредняется .и становится однородным по грансоставу- и влажнос ти. Это.способствует не только равномерному распределению всех .компонентов щихты при их смешивании, но и получению щихты заданного грануло метрического состава , с прочными неразрушающимися гранулами. Благодаря этому обеспечиваются необходимые условия для полного спекания ши ты, что приводит к .увел1 ченшо выход .годного продукта. При выдержке смеси глинистого сы с пылью менее указанного времени не происходит достаточного упрочнения частичек глинистого сырья, а выдерж ка смеси свыше 24 ч не приводит к дальнейшему упрочнению этих частиче Данные по гранулометрическому составу шихты приведены в табл. 1, Т а б л и ц а 1 Как видно из приведенных данных, предлагаемьй способ подготовки шихт к спеканию обеспечивает низкое соде жание в шихте гранул крупностью более 10 мм и оптимальное содержание (19%) гранул крупност.ью менее 3 мм. Пыль, осаждаемая в циклонах аглопоритового производства, является тонкодисперным материалом с удельной поверхностью 1800 г/см. Химический состав пыли, мас.%: Si02 81,00; AljOj 7,89; TiO 0,39; 2,60; MgO 0,60; CaQ 1,15; SO нет; п.д.п 2,42; NajO/K O 1,21/2,78. Сущность предлагаемого способа заключается в следующем. Глинистое сырье вначале перемешивают с 1-6- мас.% пыли, осаждаемой в циклонах аглопоритового производства, и выдерживают в течение 3-24 ч. Затем смесь глины с пылью, уголь, выгорающую добавку, например лигнин, и возврат дозируют ленточным питателем, перемешивают в глиномешалке, гранулируют в барабанном грануляторе и подают на агломерационную установку для последующего спекания. Пример. Предварительно сдозированноё глинистое сырье (70 мас.%) перемешивают с 5 мас.% пыли, осаждае,мой в циклонах аглопоритового произврдства. Для этого в запасник сырья поочередно подают глину и пыль, а затем тщательно перемешивают ковшом экскаватора. Полученную смесь вьщерживают в течение 3 ч и затем загружают в ящичный подаватель, откуда ее ленточ-ньм питателем подают на сборный горизонтальный ленточный транспортер. Туда же одновременно поступают из бункеров лигнин 4 мас.%, уголь - 6 мас.% и возврат 15 мас.%. После перемешивания шихты в двухвальном смесителе ее гранули- руют в .барабанном грануляторе и затем загружают, -на агломерационную машину слоем 300 мм для спекания. Зажигание шихты производят горном, работающим на газу, при 1260-1290 С. После спекания корж дробят, рассеивают по фракциям и определяют выход Годного аглопорита. В табл. 2 представлены результаты, полученные при предварительном смещивании глинистого сырья с пылью, вьщерживании этой смеси и затем перемешивании этой смеси с углемj лигнином и возвратом. Пыль добавляют к глинистому сырью IB количестве, мас.%: 0,5; 1,0; 3,0; 5,0; 6,0; 7,0.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения аглопорита | 1982 |

|

SU1065380A1 |

| Сырьевая смесь для изготовления аглопорита | 1981 |

|

SU1025695A1 |

| Сырьевая смесь для получения аглопорита | 1986 |

|

SU1423523A1 |

| Сырьевая смесь для изготовления аглопорита | 1979 |

|

SU870379A1 |

| Сырьевая смесь для изготовления аглопорита | 1986 |

|

SU1416465A1 |

| Способ получения аглопорита | 1980 |

|

SU947128A1 |

| Сырьевая смесь для производства аглопорита | 1989 |

|

SU1701675A1 |

| Шахтное агломерационное устройство | 1980 |

|

SU1015222A1 |

| Сырьевая смесь для производства аглопорита | 1987 |

|

SU1574560A1 |

| Сырьевая смесь для получения аглопорита | 1986 |

|

SU1404487A1 |

1. СПОСОБ ПОДГОТОВКИ ШИХТЫ К СПЕКАНИЮ при изготовлении аглопорита путем перемешивания глинистого сырья, топлива, выгорающей добавки и возврата и грануляции полученной смеси, отличающийся тем, что, с целью увеличения выхода годного аглопорита, перед перемешиванием компонентов глинистое сырье предварительно смешивают с 1-6 мас.% пьши, осаждаемой в циклонах аглопоритового производства. 2. Способ по п.1, отличающи и с я тем, что смесь глинистого с (О сырья и пыли выдерживают в течение . 3-24 ч. (Л

Анализ данных табл. 2 позволяет отметить, что при спекании шихт, содержащих 0,5% пыли, выход годного аглопорита невелик - не превьппает 60%. Введенной пыли в этом случае недостаточно для улучшения грануло- метрического, состава и усреднения всей .шихты по. влажности. Не наблюдается роста вы.хода годного аглопорита и при введении 17 пыли. Шихта получается довольно сухой с низкой газопроницаемостью из-за избытка

пыли. Полученньй аглопорит имеет осыпь по периферии, что снижает выход годного продукта Таким Образом, дальнейшее увеличение содержания пыли в шихте нецелесообразно.

Оптимальное количество пьши, которое необходимо предварительно смешать с глинистым сырьем,а затем эту смесь после вьщержки в течение 3-24 ч перемешать с остальйыми компонентами шихты - углем, лигнином и возвратом, составляет 1-6%.

| 0 |

|

SU258094A1 | |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Элинзон М.П | |||

| Производство искусственных пористых заполнителей | |||

| М | |||

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

| Контрольный стрелочный замок | 1920 |

|

SU71A1 |

| a J%;--,., | |||

Авторы

Даты

1985-08-23—Публикация

1982-07-23—Подача