я&г среднюю продолксительиость оременй ыявржкн Б реакторе, а время вьшерпша, в вою очередь, опреавляет псстг-ггйутое :iK-лепимое ч коло.

Для айЭ1шатного выхода жирных sscnv с без 5юбыгочного о6разован 1я гикроксйкяолот спсхзоб проводят так/ чтобьг кислотное число «троиукта окисления находилось в пределах 30-80, что соответствует времеfHs вьщержкн, равной 5-20 ч. .0

Парафин и катализатор могут вводится в реакционный сосуд раздельно, так и сме-i. шкааться до ввопа в сосуд.

Оптимальное,количество катализатора, вйгдимого в реакционную смесь, опреде-15

ляегся экспериментально для каждых спе цифкческих УСЛОВИЙ. Если применяются только соединения марганца, .то смесь парафина и катализатора должны содержать 0,05-0,50 вес. %: марганца, С повышением 20 содержания катализатора интенсивность окисления падает; при чрезмерном избытке катализатора окисления вообще может не быть.

ЕСЛИ катализатор не легко растворяется в расплавленном парафине, то его можно пренварктельно растворить в небольшом количестве продукта окисления и полученный раствор смешать с «арафиноМо Неирореа- 30 гировавший парафин, нзвяечег кый в процессе получения продукта окксления, вернуть в реагшиокный сосуд

Используют параф 1н с : Получение жтфаых хислот предлагаемым 35 способом позволяет осуществлять его непрерывно и снизить Kap6oHHnb ioe число целевых жирных кислот до 3, тем самым улучшив их качество,

П р « м е р 1. Смесь н-парафинов с пиком крквой распрецеленкя дтпшы цепей при смеш(1вают с раствором эквимолекулярных количеств стеарата Mapratnia и стеарата калйя в преаварЕггельно получен- ном продукте окисления с таким расчетом, чтобы содержание маргашда в смеси (ших-; ,те) равнялось О.О7 вес. %. Количество

родукта окисления состаг.ляет 5% от веса. арафина.

Колонку с рубашкой емкостью 15ОО мл, леющую перфорированное днище, заполняют, месыо, которую выдерживают 3 ч при 1.30 С, а затем при tlO С, Через днише смесь непрерывно барботируют воздух о скоростью 2 л/мин на i кг шихты. Через 15 ч работы при НО С начинают нерерывно вводить смесь н-парафинов, продукта окисления и катализатора (шихты) в количестве 5О г/ч. Такое же количество продукта отводят через центральный отвод. Смесь выдерживают в колонне в среднем

18 ч. Образцы продукта окисления периодически отбирают, промывают водой и анализируют. Непосредственно перед переходом на непрерывную работу образованный продукт окисления имеет карбонильное число 13 и кислотное число 7О мг КОН/г. Спустя 3 суток непрерывной работы карбонильное число устанавливается мг КОН/г и далее не меняется, кислотное же число поддерживается в .процессе непрерывной работы 68 - 72 мг КОН/г.

25

Продукты окисления, взятые из колонны перед началом непрерывной работы и после 4 суток непрерывной .работы, раздельно промывают водой, омыливают н выдер- жгшают в автоклаве при ЗЗО С 12 ч. Неомыяенное вещество удаляют. Каждый мылЫ ный раствор подкисляют серной кислотой ОЛЯ образования жирных кислот. Анализ показывает, что полученные за время периодической работы жирные кислоты имеют, мг КОН/г: кислотное число 225, эфирное число 5 и карбонильное число 11 Соответствующий значения для кислоты, полученной в процессе непрерывной работы, 220, 4 и 4.

Для сопоставления аналогично из таких же материалов готовят смесь н-парафинов, продукта окисления, стеарата марганца и стеарата калия. Затем Ъкисляют в той же колонне с подачей 3 л/мин воздуха I кг.

После 3 ч. начального периода (при 13О С) температуру поддерживают на уровне 1 ,

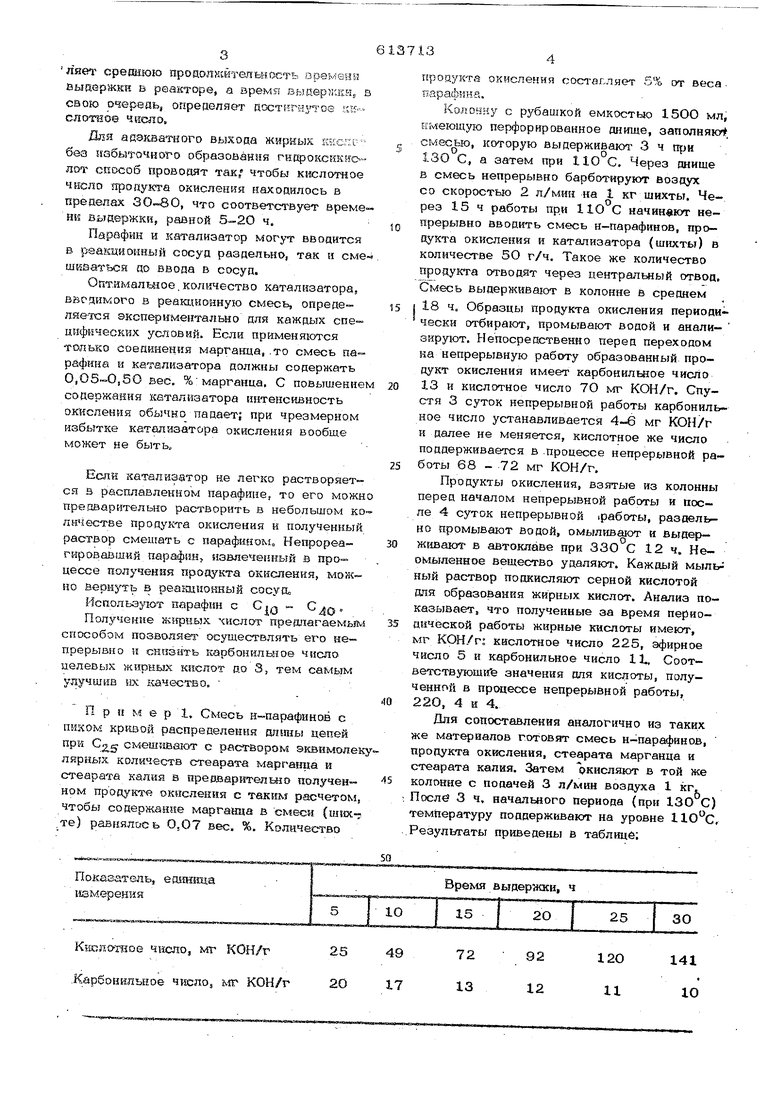

Резулы-аты приведены в таблице;

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения жирных кислот | 1976 |

|

SU727620A1 |

| Способ получения синтетическихжиРНыХ КиСлОТ | 1978 |

|

SU798088A1 |

| Способ получения синтетических жирных кислот | 1976 |

|

SU698975A1 |

| Способ получения жирных кислот | 1976 |

|

SU789497A1 |

| Способ получения синтетических жирных кислот | 1976 |

|

SU698976A1 |

| Катализатор для окисления парафиновых углеводородов | 1975 |

|

SU535959A1 |

| Способ приготовления -мп гомогенного катализатора для окисления парафиновых углеводородов | 1973 |

|

SU577048A1 |

| Способ приготовления растворимого марганецсодержащего катализатора для окисления парафиновых углеводородов | 1989 |

|

SU1745332A1 |

| Способ получения синтетическихжиРНыХ КиСлОТ | 1979 |

|

SU804629A1 |

| Способ получения синтетических жирных кислот | 1977 |

|

SU701993A1 |

намерения Кис;лотяое число, мг КОН/г2549 Карбонилыюе число, мг КОН/г2017 72 92120141 131211Ю Состав вводимой шихты следующий, вес.ч.: Смесь н-парафинов {С2о - C,jQ, максимум при С25 )100,00 Продукт окисления (кислотное число 7О мг кон/г)5,00 Стеарат марганца 0,83 Стеарат калия0,43 П р и м е р 2. Смесь н-парафинов С .. - Сяя с пиком кривой распределени углерода при С jg смешивают с эквимолекулярными количествами стеарата мар ганца и стеарата калия, растворенных а продукте окисления. Полученная шихта содержит 0,07 вес, % марганца и 5% проду та окисления (из расчета на парафин). См выдерживают 3 ч при 13О С, а потом 15 ч при lib С в колонне аналогичной примеру 1. Через массу пропускают 1,2 л/мин воздуха на 1 кг шихты. Затем дополнителыю непрерывно вводят шйхту в количестве 5О г/ч с одновременным отводом такого же количества продукта окисл ния через центральный кран. Материал вь держивают в колонне в среднем 21,5 ч. Непосредственно перед переходом на н прерывную работу карбонильное число полученного продукта окисления 17, кислотное число 67 мг КОН/Г. Спустя 4 суток карбонильное число устанавливается на уровне 5-6 мг КОН/Г и не изменяется в течение 11 дней до прекращения непрерыв ной работы. Кислотное число поддерживает ся на уровне 65-68 мг КОН/Г. Состав вводимой шихты следующий, вес. ч: Смесь н-парафинов (С,о- CgQ максимум при С ,g )100,00 Продукт окисления (кислотное число 66 мг кон/г)1О,00 Стеарат марганца0,87 Стеарат калия0,45 П р и м е р 3, Описанный в примере парафин смешивают с раствором продукта окисления и с эквимолекулярными количествами марганцовой и калиевой солей жирных кислот С J - С ,5 . Полученная шихта содержит 0,О5% марганца и 5% про дуктов окисления (из расчета на начальны вес парафина). Реактор, снабженный рубашкой, емкостью 1,5 л заполняют исходным материа- лом, который вы|юрживают при 130 С 3 ч а потом при 11О С. Воздух барботируют через реакционную смесь со скоростью 1,2 л/мин. Через 11ч периодической рабо ты при НО С в реактор вводят дополнительное количество шнхты со скоростью 17 г/ч и Б таком н-се колйчэстзе лз реактора отбирают ) оклслен ш. Материал в peaicTCpe выдерж 1аают в срецмем 16. ч. Г олучеипь й на окисл.чемого материала продукт окисления, отбиравшийся непосредственно перер переходом не кепрерь;аную работу, имеет карбонильное Число 13 я кислотное число 66 мг КОН/г. Через S дня от начала неирерывнот; работы карбо нклыюе чпсло достигает 4-6 мг КОН/г, а кислотное число в течение 10 не- прерывЕюй работы подцержшзает-ся на уровне 63-68 мг КОН/г. Состав вводимой итк- ты следующий, вес. ч ; Смесь Н -пбрафиков (CjjQ - ,х акскмук при-С Q }100,00 Продукт ок 1слеикя (кислотное число 65 мг кон/г)5,00 Маргоицевая соль жирной кислоты (Cs0 -С 13 )Oj43 Калиевая соль кирной кислоты (Cj,-}-- С j2j )0.21 П р и м е р 4. Описанный в примере I парафин смешквакгг с постаточгтьтгч кол чеством стеарата маргалца так,, чтобы держаЕП1е марга;лда в смесп было 0,28%. В реакторе, аналогичном примеру ,1, исходный материал выцерживают 3 ч при 130 С, а затем 6 ч при 110 С. Далее непрерывно подают HcxoaiibJil материал со скоростью 120 г/ч. С такой же скоростью отбирают окислеян.ую смесь. Образец, взятый непосредственно перед персхокок на иепрерыв нуто работу, промьваьэт водой. Полученный продукт окисленмя имеет карбо ильное ло 18 и кислотное число 36 %:г КОМ/г, Через 3 суток от начала непрерывной работы карбонильное число устанавливается на уровне 5-6 мг КОН/г, Кислотное число продукта окисления в процессе непрерывной работы поццерж Шлется 34-39 fr КОН/г. Образец, взятый в конце периодической работы, и образец, взятый через 4 от начала непрерывной работы, превращают аналогично гфимеру 1 в жирные кислоты. Кислотное, сложное эфирное и карбонильное число жирной кислотой составляют соответственно при периодическом режиме:221, 4 и 12 мг КОН/Г; а при непрерывном ведении процесса 222, 4 и 6 мг КОН/г соответственно. П р и м е р 5. Смесь н-парафинов С 12 - Cj-j-при пике распределения атомов углерода С tjсмешивают с достаточным количеством лаурата .марганца так, чтобы содержание марганца в исходном соединении составляло 0,41 вес, %, В реактор, аналогичный примеру 3, загружают исходный материал и выдерживают при 140 С 10 ч. Затем вводят непрерывно дополнительное количество исходного материала j (шихты) jCO скоростью 108 г/ч, смесь вы аЬаят из реактора с той же скоростью. Материал выдерживают в реакторе в среднем ; 10 ч.

1

Образец, взятый непосредственно перед

проведением непрерывного процесса, промывают водой и получают продукт окисления с карбонильным числом 15 и с кислотным числом 72 мг КОН/Г. Через 3 дня карбонильное число падает до постоянной величинй ; 5-6 мг КОН/Г. Кислотное число поддерживается 70 - 77 мг КОН/Г в продуктах окисления, полученных в течение 7 дней непрерывного процесса.

Образец, взятый в конце переодяческого процесса, и образец, взятый через 5 дней с начала непрерывного процесса, превращают в жирные кислоты аналогично примеру 1. Кислотное, эфирное и карбонильное числа жирной кислоты, полученной по периоди- вескому способу, составляют 362, 5 и 12 мг КОН/Г соответственно, а по непрерывному способу 366, 4 и 5 мг КОН/г соответственно.

П р и м е р 6. Используя материал и аппаратуру примера 4, порцию исходного материала выдерживают при 13О С 3 ч, а затем при 102 С 15 ч. Затем вводят непрерывно дополнительное количество исходного материала со скоростью 6О г/ч и смесь выводят из ко аонки ,с той же скоростью. Материал выдерживают в реакторе в среднем 18 ч.

Образец, взятый непосредственно перец началом осуществления непрерывного процесса, промывают водой. Полученный продукт окисления имеет карбонилшое числоЭ и кислотное число 4О мг КОН/г. Через 5 дней после начала непрерывного процесса карбонильное число падает до постоянного уровня 3-4 мг КОН/г. Кислотное поддерживается 38-42 мг КОН/г в

продуктах окисления, полученных за 10 дней непрерывного процесса.

Образец, взятый в конце периодического процесса, и образец, взятый через 6 дней

с начала непрерывного процесса, превращают в жирные кислоты аналогично примеру I. Кислотное, эфирное и карбонильное число жирной кислоты, полученной по периодическому способу, составляет 219, 4

и 9 мг КОН/г соответственно, то время, как соответствующие числа для кислоты, полученной по непрерывному способу, составляют 222, 4 и 3 мг КОН/г.

Формула изобретения

КИСЛОТ, к предварительно окисленному парафину непрерывно добавляют шихту, состо тшую из 1ОО вес. ч. парафина, содержащего О,О5-О,50% марганца и 5-10 вес. ч, продуктов окисления с кислотным числом

ЗО-8О, с одновременным отводом оксидата с кислотным числом ЗО-8О.

3i Способ по пп. I, 2, о т л и .4 а ющ и и с я тем, что непрерывное окисление ведут при 100-14О С.

Источники информации, принятые во ВНРмание при экспертизе:

. Авторское свидетельство СССР N 192781, кл. С О7 С 51/22, 1967.

Авторы

Даты

1978-06-30—Публикация

1974-03-01—Подача